按需喷射下金属熔体流动行为数值分析

张 鑫

(陕西国防工业职业技术学院,陕西西安 710300)

金属熔体沉积成形是一种高效率、低能耗的金属3D打印增材制造技术。该技术的基本原理为:熔融状态的金属材料在脉冲气压作用下,经坩埚底部微小喷嘴喷出,形成金属熔滴或呈射流状,根据成形零件结构,直接采用金属微喷成形。金属熔体沉积成形增材制造技术可直接沉积金属制件,无需特殊模具和昂贵的设备,被公认为是一种高效率、低能耗的新型快速精密成形方法,极具发展潜力,具有广阔的应用前景[1~3]。

目前,对该技术的研究主要通过试验与数值模拟两种方法进行[2~4]。一方面,采用试验研究的方法探索均匀液滴喷射的机理。MIT的JH.Chun教授通过试验研究了锡铅合金均匀液滴喷射技术,采用经验公式推导了喷射压力、激振频率等喷射参数与液滴直径的关系,通过对液滴充电的方法防止液滴在飞行过程中融合,提高了金属熔滴的均匀性。在基础上,采用低温合金材料制备了75μm~800μm 的锡、铝、铜合金等粉末。Tseng研究了不同喷嘴直径、射流速度和扰动频率下的金属液滴喷射。

1 金属熔体流动传热理论

目前有多种处理液体凝固的计算方法。考虑封闭空间中存在导热和自然对流的情况,可采用变形网格来处理液体-固体界面的移动问题;也可用固定网格及焓变随温度的变化来处理该问题,这种方法的特点是较为简便,但在研究零速度封闭容器中的固体时会存在问题。对于给定的计算单元,可以简单地设置速度为零,或者通过设置粘度为潜热容函数的方法来实现。在这类情况下,当潜热容接近于零时,粘性会很大,这样才能模拟固体物性[4~6]。

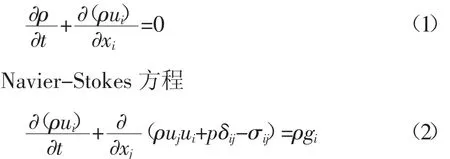

1.1 连续性方程

在同一控制体积内,入口处的金属熔体质量流率(mass flow rate)与出口处的熔体质量流率相等,且随着时间的推移,熔体质量流率的平衡方程为:能量守恒方程

式中ρ——熔体密度;ui——单元i的速度;xi——单元i的位移;P——熔体的温度;δij——克罗地可函数;σij——单元i与单元j间的粘性张力;gi——重力加速度;c——比热;T——温度;λ——热传导系数;q(x)——热源项。

1.2 自由表面追踪

熔体沉积成型过程涉及熔体自由表面形貌追踪,本文采用VOF法(Volume of Fluid)建立熔滴成型数值模型来对熔体流淌凝固过程中的自由表面演化过程进行精确预测。

2 建模

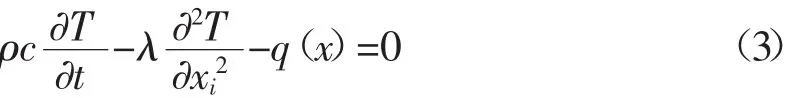

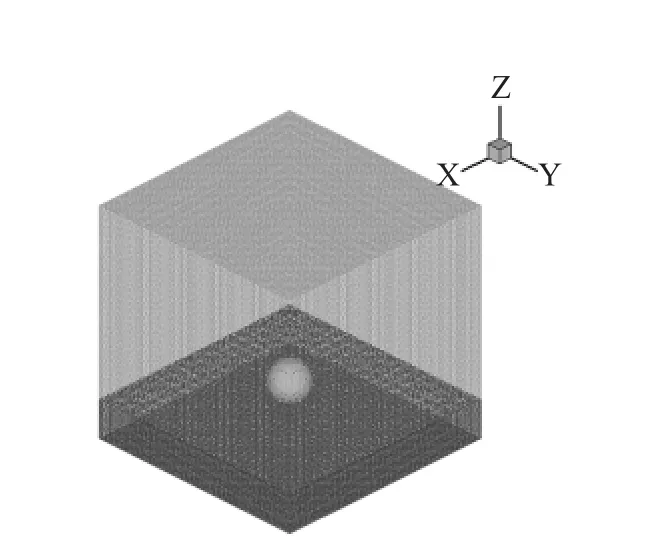

本文数值计算所用熔体材料物性参数如表1所示。空腔入口处采用恒定压力,为压力入口,压力出口为四个侧面,运动壁面为底面,阴影部分边界条件为Wall,如图1所示。

表1 金属熔体物性参数

图1 三维模型

3 不同工艺参数对熔滴成形实验验证

3.1 脉冲压力P对熔滴成形的影响

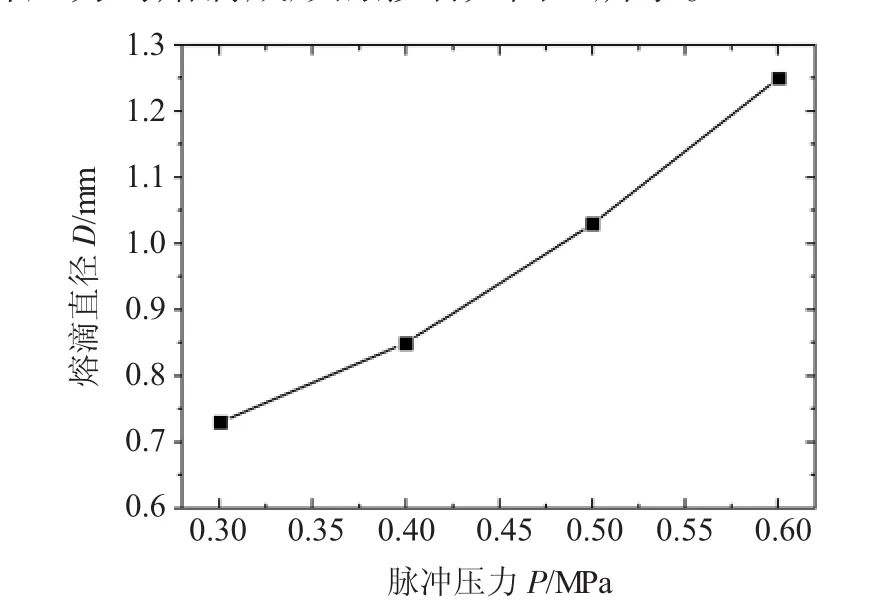

金属液流断续沉积过程中脉冲压力的选择与喷嘴直径、金属熔体与喷嘴材料的润湿性及熔体加热温度等因素有关[9,10]。当脉冲压力小时,金属熔体不会从喷嘴挤出,此时必须加大脉冲压力从而使坩埚内压力增大,能够使金属熔体克服表面张力从喷嘴挤出形成熔滴;当脉冲压力过大时,金属熔体的表面张力不足以克服重力,熔体会直接从喷嘴流出,此时需要施加负压,即坩埚中的压力要小于外界(手套箱)的压力,才能够保证金属液流能够稳定的流出并断续形成熔滴;熔体温度对其粘度有较大的影响,如果金属熔体过热,其粘度就会降低,在较小的脉冲压力下,金属熔体就会从喷嘴处流出;坩埚、喷嘴材料与金属的润湿性也是决定熔滴能否成形的关键因素之一。试验条件:脉冲频率30Hz,喷嘴直径0.4mm,熔体温度550K。脉冲压力对熔滴成形的影响如图2所示。

图2 脉冲压力与熔滴直径的关系

可以看出,脉冲压力对金属熔滴成形有较大的影响。随着脉冲压力增大,熔滴直径显著增加。这主要是由于随着脉冲压力的增加,坩埚内压力也在增大,从喷嘴处流出的熔体体积增大,熔体的流速增加。

3.2 脉冲频率f对熔滴成形的影响

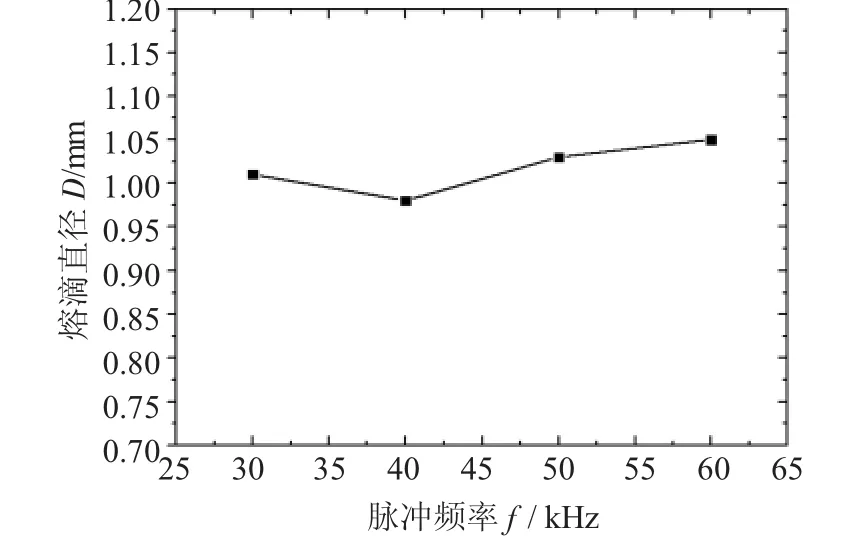

脉冲频率对制件的成形效率有一定的影响,保持其他试验条件不变:脉冲压力0.4MPa,喷嘴直径0.6mm,熔体温度550K,不同脉冲频率对熔滴成形的影响如图3所示。从图中可以看出,脉冲频率对熔滴成形的尺寸没有明显的影响。但是过高的脉冲频率不容易控制,给成形过程提出更高的要求。

图3 脉冲频率与熔滴直径的关系

4 金属熔体沉积、铺展过程分析

4.1 金属熔滴成型数值计算模型过程分析

本文采用锡铅合金进行数值计算,其沉积参数如表2所示。计算得到典型的沉积、铺展过程如图4所示,由图可知,整个喷射过程可分为沉积阶段、铺展阶段以及平衡阶段。熔融金属克服粘性力及毛细管力被挤压出腔体,在金属表面张力作用下,逐渐形成圆形小液滴,如图4a所示。在沉积阶段,金属熔体重力作用下,向下运动,沉积在基板上,如图4b、c所示,金属熔体在接触基板后,迅速进行铺展,外层逐渐凝固,主要表现为铺展高度减小,铺展直径增大,如图4d所示。

表2 沉积成形数值计算参数

图4 金属熔体沉积铺展过程

4.2 层流和湍流不同情况下金属熔体铺展情况

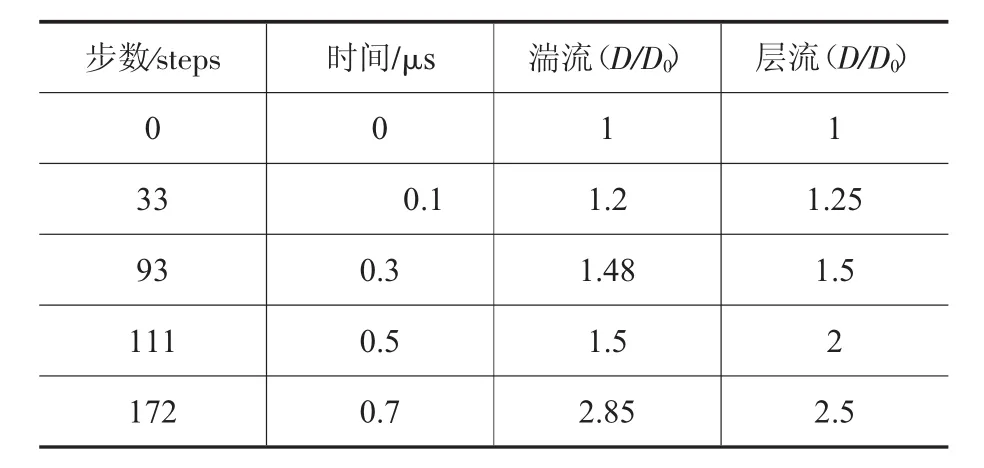

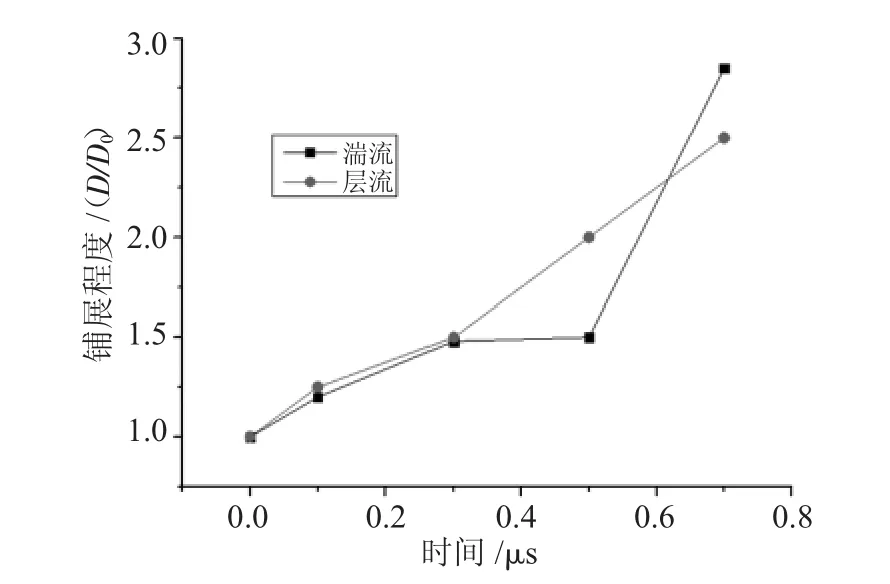

当金属熔体质点只有轴向运动时称为层流。湍流指的是流体质点除有轴向运动和径向运动外,还相互碰撞和混合。两种情况金属熔体铺展程度不同,铺展程度是金属熔体铺展后的直径D与铺展前直径D0的比值。图5和图6分别表示相同步数情况下,金属熔体的沉积铺展情况。可以看出层流情况下,随时间增加金属熔体铺展程度与步数成正比,在湍流情况下,金属熔体铺展随步数逐渐增加,但不是呈现正比趋势,这是因为湍流考虑了金属熔体内部质点间的相互作用,如图7所示。

图5 金属熔体在层流时的沉积铺展过程

图6 金属熔体在湍流时的沉积铺展过程

5 结束语

金属熔滴沉积成型过程涉及金属相变问题,在熔体流动凝固区域内存在一个随时间移动的相界面,界面位置在熔体再熔、凝固过程中伴有释放或吸收潜热。本文研究了金属熔体沉积、铺展凝固机理以及其工艺参数控制,探索了层流和湍流不同情况下金属熔体沉积铺展的主要特征参数,这种成形方法将为复杂金属构件的高效控形控性增材制造开拓新途径。

表3 不同情况下金属熔体的铺展程度

图7 金属熔体在层流、湍流时的沉积铺展程度变化曲线

参考文献:

[1]Turner BN,Strong R,Gold SA.A review of melt extrusion additive manufacturing processes:I.Process design and modeling[J].Rapid Prototyping Journal,2014,20(3):192-204.

[2]Terakubo M,Oh J,Kirihara S,et al.Freeform fabrication of Ti-Ni and Ti-Fe intermetallic alloys by 3D Micro Welding[J].Intermetallics,2012,15(2):133-138.

[3]Horii T,Kirihara S,Miyamoto Y.Freeform fabrication of Ti-Al alloys by 3Dmicro-welding[J].Intermetallics,2008,16(11-12):1245-1249.

[4]Horii T,Kirihara S,Miyamoto Y.Freeform fabrication of superalloy objects by 3D micro welding[J].Materials&Design,2009,30(4):1093-1097.

[5]Terakubo M,Oh J,Kirihara S,et al.Freeform fabrication of titanium metal by 3D micro welding[J].Materials Science and Engineering A,2015,402(1-2):84-91.

[6]Xiong X.A new method of direct metal prototyping:Hybrid plasma deposition and milling[J].Rapid Prototyping Journal,2008,14(1):53-56.

[7]Xiong X,Zhang H,Wang G.Metal direct prototyping by using hybrid plasma deposition and milling[J].Journal of Materials Processing Technology,2013,209(1):124-130.

[8]T.Ando,J.Chun,C.Blue.Uniform droplets benefit advanced particulates[J].Metal Powder Report,2009,54(3):30-34.

[9]Li S,Wu P,Zhou W,Ando T.Kinetics of heterogeneous nucleation of gas-atomized Sn-5 mass%Pb droplets[J].Materials Science and Engineering A,2013,473(1-2):206-212.

[10]Cheng S,Chandra S.A penumatic droplet-on-demand generator[J].Experiments in Fluids,2013(34):755-762.

[11]Stewart XC,Tiegang L,Chandra S.Producing molten metal droplets with a pneumatic droplet-on-demand generator[J].Journal of MaterialsProcessingTechnology,2015(159):295-302.

[12]Fang M,Chandra S,Park CB.Experiments on remelting and solidification of molten metal droplets deposited in vertical columns[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME,2009,129(2):311-318.

[13]Orme M,Smith R.Enhanced AluminumProperties by Means of Precise Droplet Deposition[J].ASME Journal of Manufacturing Science and Engineering,2010(122):484-493.

[14]Zhang SG,He LJ,Zhu XX,et al.Capillary wave formation on excited solder jet and fabrication of lead-free solder ball[J].Transactions of Nonferrous Metals Societyof China(English Edition),2015,15(5):997-1002.

[15]Luo J,Qi L H,Zhou JM,et al.Study on stable delivery of charged uniform droplets for freeform fabrication of metal parts,Sci[J].China Technol.Sci,2011(54):1833-1840.

[16]Suli Li,Zhengying Wei,Jun Du,et al.The fusion process of successive droplets impinging onto a substrate surface[J].Journal of Appl.Phys.A,2015(120):35-42.

[17]Suli Li,Zhengying Wei,Jun Du,et al.A numerical analysis on the metal droplets impacting and spreading out on the substrate[J].Journal of Rare Metal Materials and Engineering,2015(3):18-44.

[18]Pei Wei,Zhengying Wei,Suli Li,et al.Splat formation during plasma spraying for 8 mol%yttria-stabilized zirconia droplets impinging on stainless steel substrate[J].Applied surface science,2014:538-547.

[19]DU Jun,WEI Zhengying,CHENZhen,et al.Numerical In vestigation of Pile up Process in Metal Microdroplet Depo-