含铌Hi-B钢织构的演变

王军阳,贾 涓,朱诚意,范丽霞

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

取向硅钢作为一种重要的软磁材料,被广泛用于制造大型变压器等电力设备的铁芯。与普通取向硅钢(CGO钢)相比,高磁感取向硅钢(Hi-B钢)具有更高的磁感应强度和更低的铁损,这对其生产工艺提出了更高的要求,Hi-B钢工艺设计的关键在于提高成品钢板中高斯(Goss)织构即{110}<001>的锋锐程度,从而确保成品具有优异的磁性能。取向硅钢中强Goss织构是在冷轧过程中通过二次再结晶得到的,但由于织构具有继承性,因此各道次生产工序包括热轧、常化、冷轧及脱碳退火等,均可能影响到最终形成的{110}<001>织构的锋锐程度,特别是热轧板表层、次表层形成的Goss晶粒,对后续冷轧及退火过程中Goss晶粒的异常长大起着重要作用[1]。另一方面,强Goss织构的形成也需要高效的抑制剂(即第二相粒子)来阻碍高温退火阶段初次再结晶晶粒的长大,并为二次再结晶的顺利进行提供有利条件。传统工艺下取向硅钢生产常用的抑制剂为AlN、MnS、Cu2S等,但由于其完全固溶温度较高,若采用低温轧制工艺,则会弱化第二相粒子对初次再结晶的抑制作用,进而影响成品板的磁性能[2]。

近年来,为降低板坯加热温度、提高抑制剂强度,国内外研究者致力于探索含Nb析出物作为取向硅钢的抑制剂。有研究表明,Nb(C,N)析出相作为抑制剂使用时,与AlN+MnS抑制剂相比,具有更小的颗粒直径、更大的数量密度及较低的固溶温度[3-4],这与取向硅钢朝着低温板坯加热及薄规格方向的生产趋势相符合。但目前,关于Nb含量对低温Hi-B钢生产过程中各阶段组织形貌、织构演变及析出物的影响尚缺乏系统的研究。基于此,本文以含Nb量不同的Hi-B钢为研究对象,重点研究了其在热轧至脱碳退火过程中织构的演变规律。

1 试验材料及方法

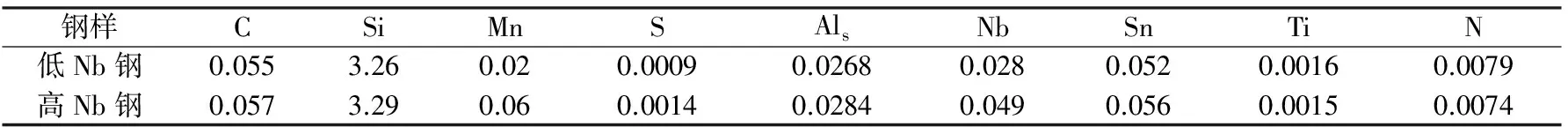

试验用Hi-B钢的冶炼在100 kg真空感应炉中进行,其化学成分如表1所示。由表1可知,两组试验钢其他组分含量大致相同,Nb含量分别为0.028%和0.049%,分别记作低Nb钢和高Nb钢。试验用取向硅钢热轧板生产的具体工序为:将所得铸坯在1350 ℃下均热保温2.5 h后热轧,开轧温度为1000 ℃,终轧温度为930 ℃,经过3~5道次轧制后分别得到2.42 mm厚的低Nb钢热轧板和2.85 mm厚的高Nb钢热轧板,并于920 ℃温度下对热轧板坯进行常化处理,保温时间为120 s;将常化板经过酸洗后,采用一次冷轧法将低Nb钢板坯和高Nb钢板坯轧制成0.3 mm厚的冷轧板,对应的压下率分别为87.6%和89.5%,随后将冷轧板在H2/N2保护气氛下进行脱碳退火处理,即在840 ℃下保温180 s,保护气氛露点为45 ℃,并在干燥的N2氛围中冷却至室温。

将各工序钢板沿轧制方向取尺寸为15 mm×10 mm(RD×ND,RD表示轧向,ND表示法向)的试样,并依次对试样表面、侧面及截面进行腐蚀、打磨、抛光处理,利用Axioplan-2 Zeiss金相显微镜观察试样的微观形貌,用Nova Nano SEM400型场发射扫描电镜(SEM)对试样中析出相分布情况进行表征,并借助扫描电镜配备的HKL Channel 5 EBSD系统,在发散角15°内对试>样进行EBSD织构分析;利用BrukerD8AdvanceX射线衍射仪(XRD)及TexTools软件对冷轧试样中织构组分进行测试与计算。

表1 试验钢的化学成分(wB/%)

2 结果与分析

2.1 微观组织

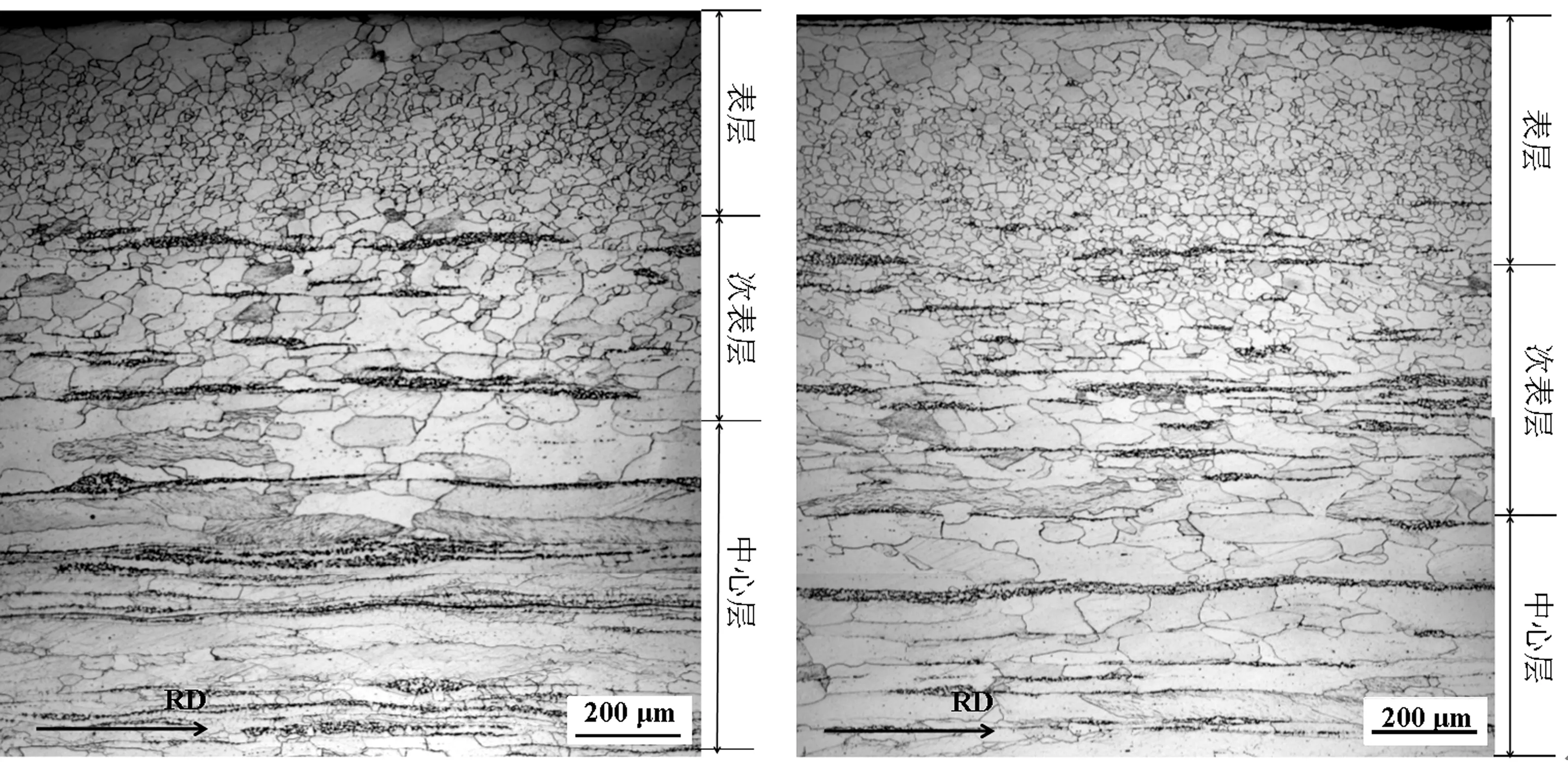

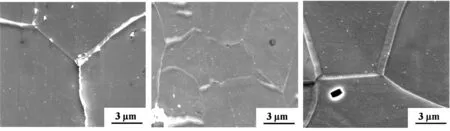

图1为试验用Hi-B钢热轧板经常化、冷轧及脱碳退火处理后侧面的微观组织。由图1可见,两组试验钢热轧板经过常化处理后,沿板厚度方向上组织分布不均匀,可分为3个区域:表层(从>表面至板厚1/6处)、次表层(从板厚1/6处至1/3>处)及中心层(从板厚1/3处至1/2处)。常化板>表层主要为细小的多边形铁素体晶粒,次表层为较粗大的等轴状铁素体、沿轧向拉长的饼状铁素体及少量珠光体组织,中心层为沿轧制方向拉长的变形晶粒,其间有黑色珠光体存在。这种沿厚度方向上的组织梯度是由热轧过程中轧板表层与中心部位的温度梯度及变形量差异引起的,且由于本研究中所用常化温度不高,热轧板组织不均匀现象并未改变,而这种组织的不均匀性为Goss织构的形成及二次再结晶的完善提供了必要条件[5]。从图1还可以看出,试验钢常化板经过一次大压下率冷轧后,其晶粒及晶界沿轧向被压扁拉长,形成了纤维状组织,再经后续脱碳退火后,两组试验钢均以分布均匀的细小等轴晶为主。

(a) 低Nb钢,常化(b) 高Nb钢,常化

(c) 低Nb钢,冷轧(d) 高Nb钢,冷轧

(e) 低Nb钢,脱碳退火(f) 高Nb钢,脱碳退火

图1钢样的显微组织

Fig.1Microstructuresofthesteelsamples

2.2 织构演变

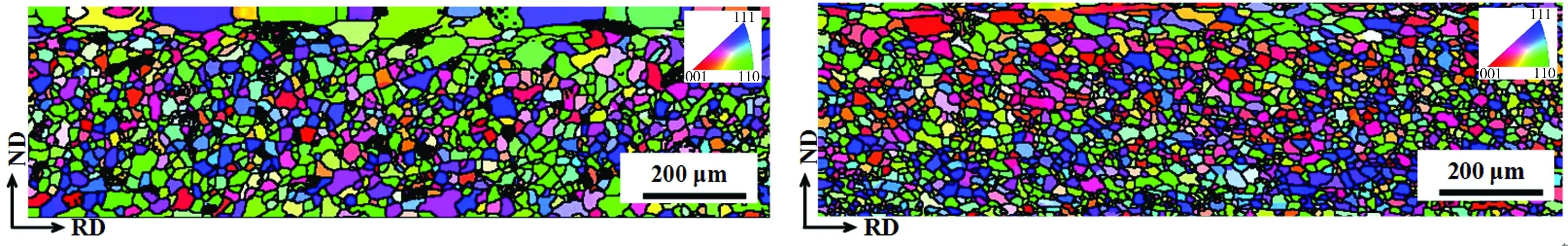

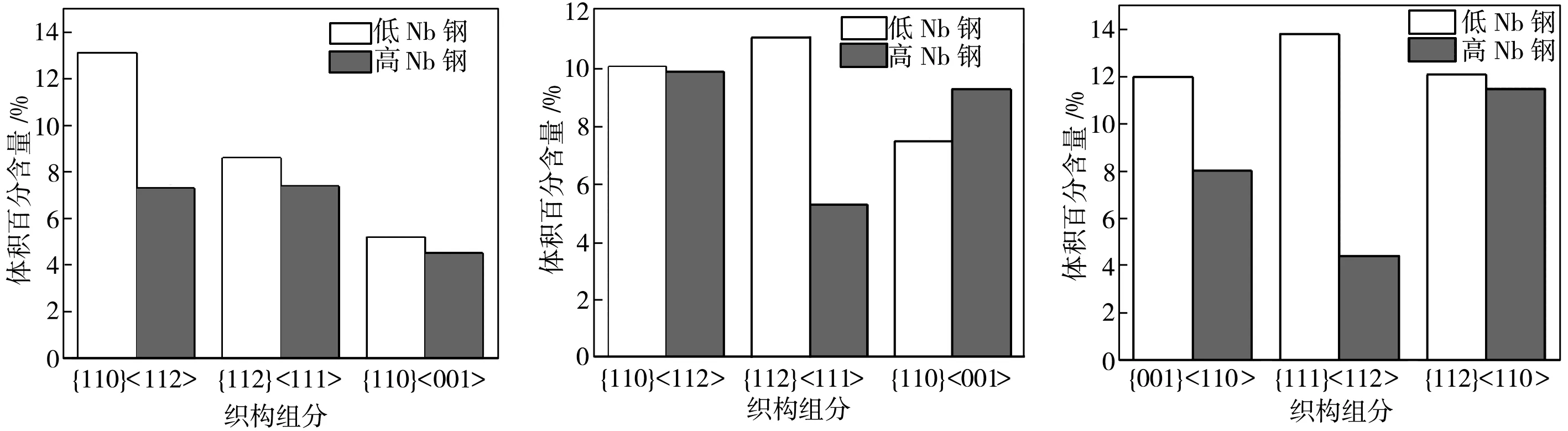

图2为试验用Hi-B钢常化板表层、次表层及中心层侧面的EBSD取向成像图。由图2可见,>两种试验钢常化板表层(S=0)及次表层(S=1/4)中含有较多{110}∥ND取向晶粒(绿色),还有少>量{111}∥ND取向晶粒(蓝色)及{001}∥ND取向晶粒(红色),且低Nb钢中{110}∥ND取向晶粒含量较高;至中心层(S=1/2)时,织构组分发生了变化,两组钢均以{001}∥ND取向晶粒及{111}∥ND取向晶粒为主,且低Nb钢中这两种取向的晶粒含量相对更高。

(a) 低Nb钢,S=0(b) 高Nb钢,S=0

(c) 低Nb钢,S=1/4(d) 高Nb钢,S=1/4

(e) 低Nb钢,S=1/2(f) 高Nb钢,S=1/2

图2常化板不同位置处的EBSD取向成像图

Fig.2EBSDorientationmapsofthenormalizedstripsatdifferentlocations

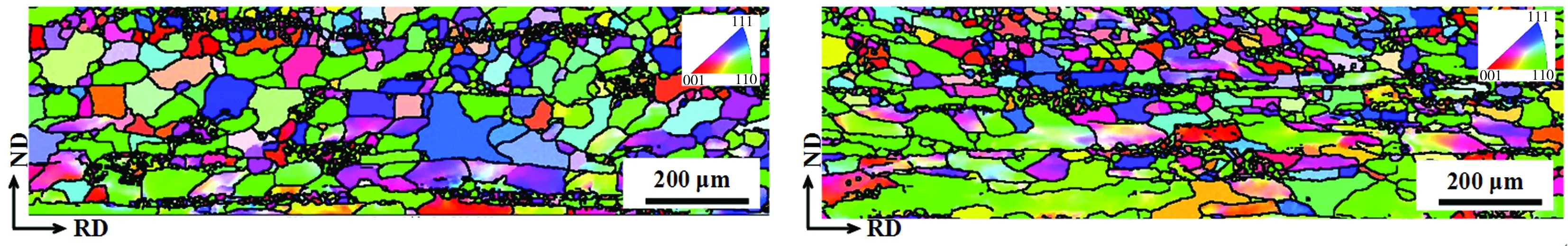

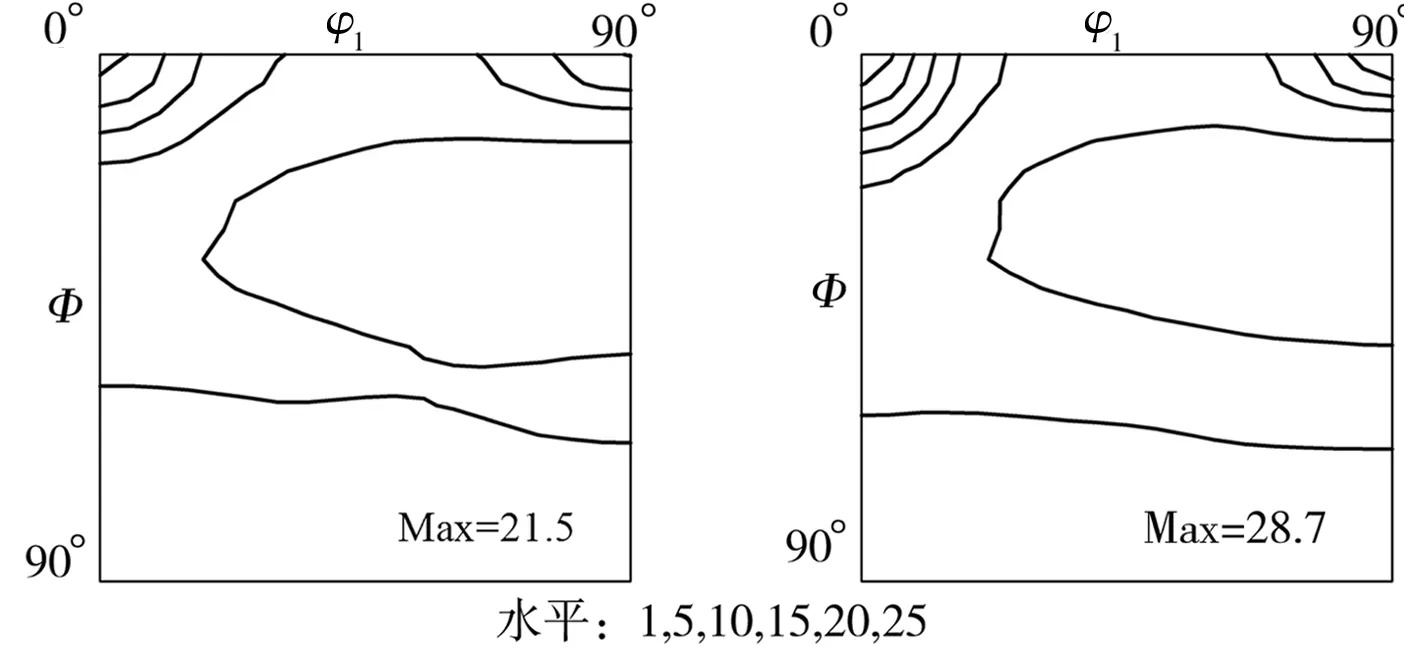

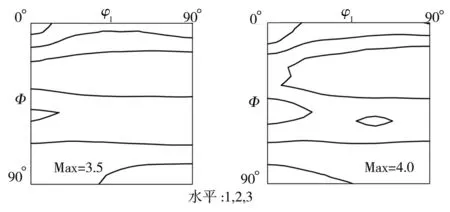

图3为试验用Hi-B钢冷轧板表层、次表层及中心层φ2=45°的ODF截面图。由图3可知,两组冷轧板表层的极密度等高线集中在(φ1=0°,Φ=0°)和(φ1=90°,Φ=0°)两处及Φ=55°线上,分别对应于旋转立方织构和{111}面织构,且高Nb>钢的织构密度最大值(28.7)大于低Nb钢(21.5);至次表层和中心层时,两组冷轧板的极密度等高线强度明显减弱,但同样聚集在(φ1=0°,Φ=0°)和(φ1=90°,Φ=0°)处。由此可见,两组试验钢冷轧板的织构差异不大,但高Nb钢中的织构强度均稍强于低Nb钢。

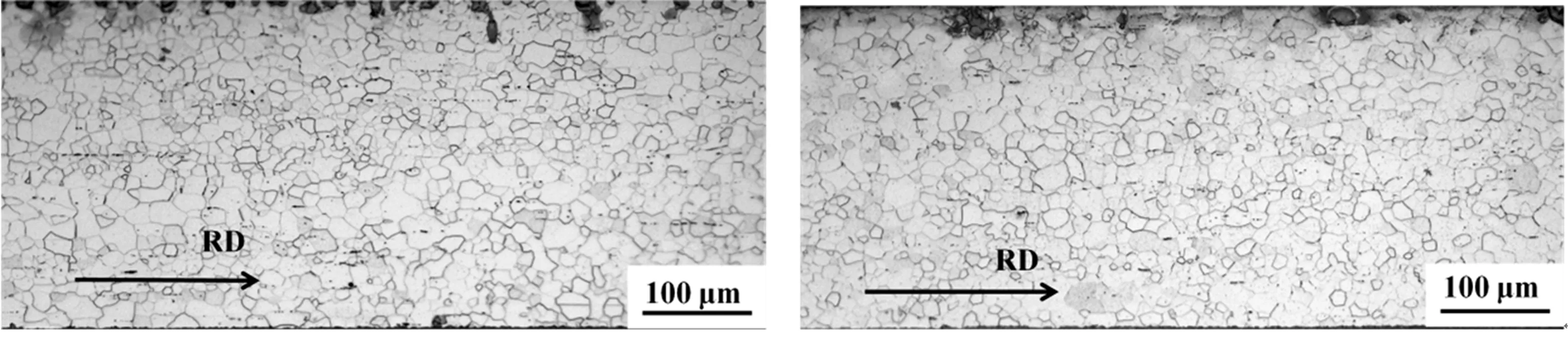

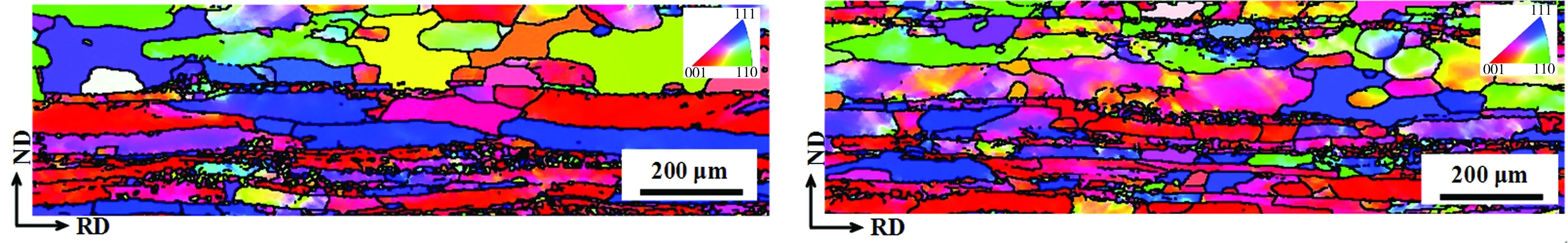

图4为试验用Hi-B钢脱碳退火板侧面的EBSD取向成像图。由图4可以看出,两组脱碳退火板中均以{111}∥ND取向晶粒(蓝色)为主,>同时含有{001}∥ND取向晶粒(红色)和少量的{110}∥ND取向晶粒(绿色),且高Nb钢试样中{111}∥ND取向晶粒含量较高,表明其含有更强的{111}面织构组分。

(a)低Nb钢,S=0(b)高Nb钢,S=0

(c)低Nb钢,S=1/4(d)高Nb钢,S=1/4

(e)低Nb钢,S=1/2(f)高Nb钢,S=1/2

图3冷轧板不同位置处的ODF截面图(φ2=45°)

Fig.3ODFsectionsofthecoldrolledsheetsatdifferentlocations(φ2=45°)

(a) 低Nb钢(b) 高Nb钢

图4脱碳退火板的EBSD取向成像图

Fig.4EBSDorientationmapsofthedecarburizationannealingsheets

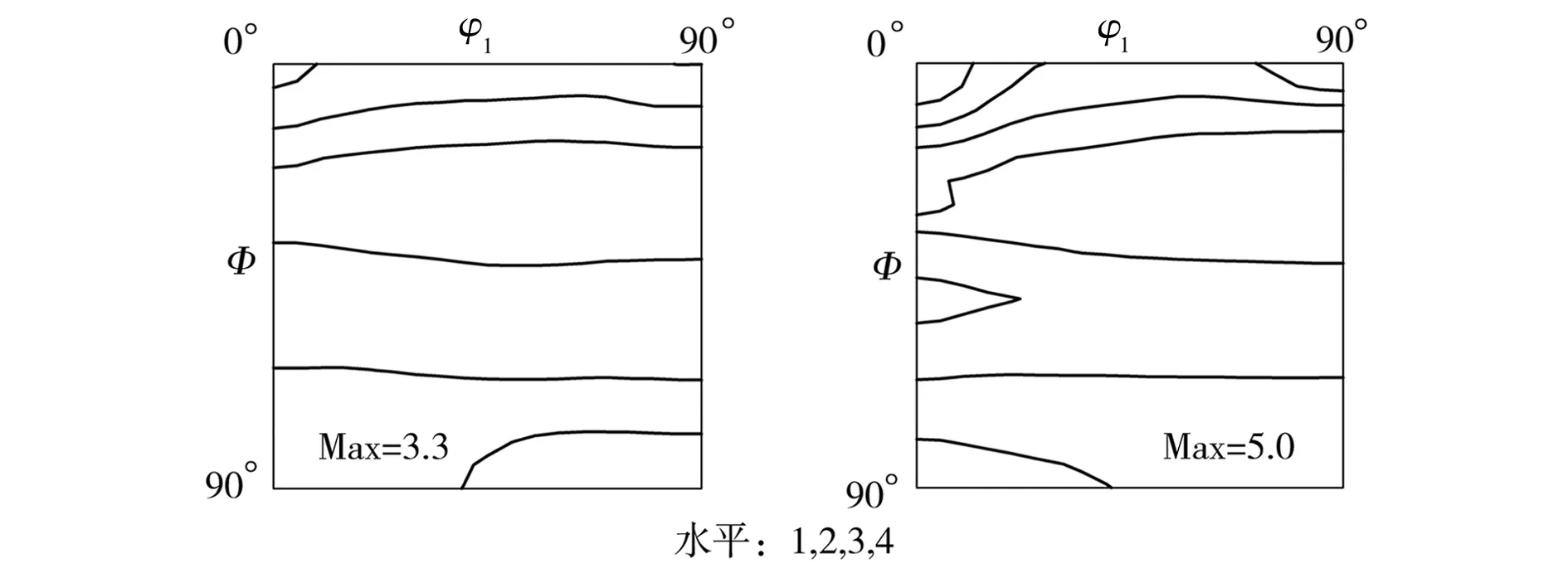

试验用Hi-B钢各工序下织构组分的体积分数如图5所示。由图5(a)~图5(c)可见,试验钢常化板在板厚方向上织构组分差异较大,即:表面织构以{110}<112>和{112}<111>为主,Goss织构含量相对较少,且低Nb钢中各织构组分的体积分数大于高Nb钢;当厚度增至次表层时,织构类型未发生变化,但Goss织构含量有所增加,且高Nb钢中Goss织构的体积分数与低Nb钢相比高出了24%;至中心层位置时,织构类型发生改变,主要由{001}<110>、{111}<112>及{112}<110>织构组分组成,而{110}<112>、{112}<111>及Goss织构消失,且低Nb钢中各织构组分的体积含量均大于高Nb钢。

(a) 常化板表层(b) 常化板次表层(c) 常化板中心层

(d) 冷轧板表层(e) 冷轧板次表层(f) 冷轧板中心层(g)脱碳退火板

图5试验钢中各织构组分的体积分数

Fig.5Volumefractionsoftexturecomponentsinthetestedsteels

由图5(d)~图5(f)可见,试验钢冷轧板各位置处的织构主要为{001}<110>、{112}<110>及{111}面织构,两组钢中织构组分含量随位置的变化规律大致相同,且高Nb钢中各织构组分的体积含量均高于低Nb钢。{001}<110>织构主要存在于冷轧板表层,且两组钢冷轧板表层中该织构组分的体积分数均超过了16%,随着厚度的增加,其含量减至6.0%以下;{111}面织构在冷轧板各位置处的含量均较高,特别是在次表层和中心层;而{112}<110>织构组分在板厚方向上的分布较为均匀,各层中其体积分数在4%~8%之间。冷轧时,{112}<111>转为{111}<112>取向晶粒,{110}<112>转为{111}<110>取向晶粒,{110}<001>绕TD方向(轧件的横向)转>为{111}<112>取向晶粒,{112}<110>绕TD方>向转为{001}<110>取向晶粒,而{001}<110>织构具有永久稳定性[6]。

由图5(g)可见,两组试验钢脱碳退火板都以{111}面织构为主,其中{111}<112>织构含量较高,还有少量Goss织构,其中高Nb钢中{111}面织构以及{111}<112>织构的体积含量均比低Nb钢高出了7个百分点,而其Goss织构组分的体积分数(0.36%)则远小于低Nb钢(2.05%)。由此可见,高Nb钢含有更强的{111}<112>织构组分及较弱的Goss织构组分。这是由于再结晶初期{111}<112>、{111}<110>取向的亚结构率先成为再结晶晶核,{111}<112>再结晶晶粒与{001}<110>和{112}<110>变形晶粒间均是快速迁移的大角度晶界,进而形成较强的{111}<112>织构组分[7]。

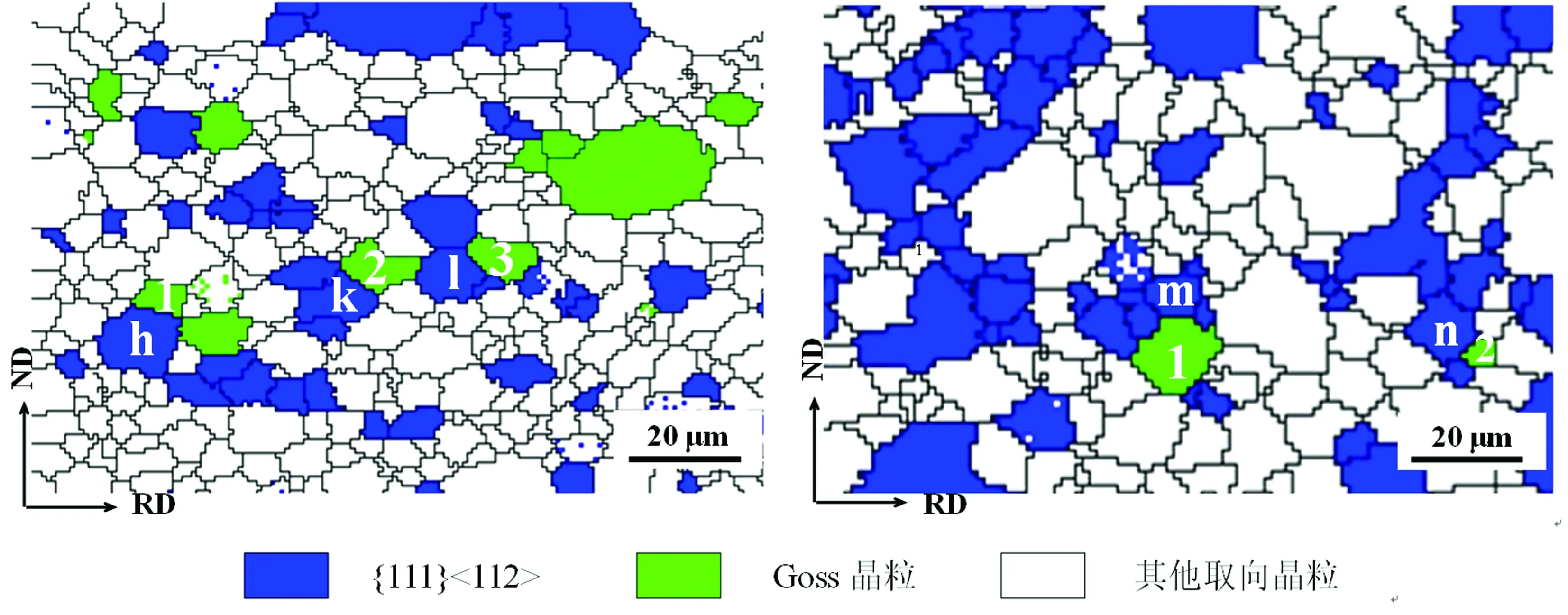

图6为脱碳退火板中Goss晶粒(蓝色)与{111}<112>晶粒(绿色)的取向关系。结合图6和Channel 5软件计算结果可知,低Nb钢中Goss晶粒1、2、3与{111}<112>晶粒h、k、l的取向差依次为32°、41°、31°,高Nb钢中Goss晶粒1、2与{111}<112>晶粒m、n的取向差分别为36°和34°,而标准Goss晶粒与标准{111}<112>晶粒间的取向差为35.5°,可见,高Nb钢中Goss晶粒与{111}<112>晶粒的取向差更接近于标准取向差。

(a) 低Nb钢(b) 高Nb钢

图6脱碳退火板中Goss晶粒与{111}<112>晶粒的取向关系

Fig.6OrientationrelationshipbetweenGossgrainand{111}<112>graininthedecarburizationannealingsheets

2.3 析出相分析

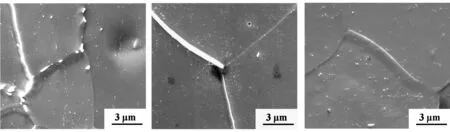

图7为试验用Hi-B钢经热轧、常化及脱碳退火处理后析出相分布情况,图中细小的灰白色颗粒即为析出相。由图7可见,试验钢热轧板中析出相数量较少,这是由于热轧后快速冷却使第二相粒子的析出被抑制,粒子倾向于在晶界处析出;经常化处理后,钢中析出粒子数量明显增加且分布更为密集;冷轧及脱碳退火后,由于冷轧高密度位错的出现[8-9],析出相成核位置增多,导致钢中有大量粒子析出。相对于低Nb钢,高Nb钢在各道工序下析出相数量较多且分布更为弥散。另一方面,由于边部与心部存在变形量、变形温度、晶粒取向及缺陷密度等方面的差异,导致析出相分布不匀,一般表层为大粒子,心部为小粒子,且抑制剂尺寸越小、所占体积分数越大,对初次再结晶的抑制作用也就越强[10-11]。

(a) 低Nb钢,热轧(b) 低Nb钢,常化(c) 低Nb钢,脱碳退火

(d) 高Nb钢,热轧(e) 高Nb钢,常化(f) 高Nb钢,脱碳退火

图7钢样中析出相分布的SEM照片

Fig.7SEMimagesofprecipitatedphasedistributioninsteelsamples

3 讨论

Goss织构起源于热轧板受到剪切力较大的表层和次表层区域,常化不会引起明显的织构变化,但会降低其锋锐度,而表层与次表层高的应变量累积及大的变形存储能导致表层及次表层晶粒发生再结晶,大角度晶界迁移及亚晶粗化过程有利于Goss取向晶粒形成,在中心层变形长条晶粒中分布较强的α及γ取向线织构。与此同时,Nb(C,N)颗粒在整个加工过程持续析出,数量逐渐增多,相比于传统抑制剂具有更强的钉扎效应。两组试验钢热轧板经常化处理后,高Nb钢中含有数量更多且弥散分布的析出相粒子,因此提供的抑制力更强,在高温退火前期即能提供足够的抑制力来阻碍初次再结晶晶粒的长大[3];而低Nb钢由于析出相提供的抑制力较弱,在表层及次表层剪切应变区含有强度较高的Goss织构组分,以及在中心层长条晶粒区有强的{111}<112>织构组分。

冷轧过程中,钢中Goss晶粒逐渐转变为{111}<112>晶粒,残留在{111}<112>晶粒剪切带内的Goss亚结构可在退火时优先形核[7,12],并且再结晶初期变形基体内某些{111}<112>、{111}<110>取向的亚结构率先成为再结晶晶核,经历较长时间的生长可以在后期吞噬周围的小晶粒,形成较强的{111}面织构。{111}<112>取向再结晶晶核与{001}<110>和{112}<110>变形晶粒间均是快速迁移的大角度晶界,从而能形成较强的{111}<112>织构组分。

脱碳退火后,高Nb钢中析出相数量更多且分布更弥散,因此其初次再结晶时晶界迁移速率低,产生更强的{111}面织构,Goss晶粒成核长大被有效抑制,得到较强的{111}面织构及较弱的Goss织构组分。与此同时,高Nb钢Goss晶粒与{111}<112>晶粒的取向差更接近标准取向差。研究表明,Goss晶粒周围有更多低能高迁移率的Σ9晶界可促进Goss晶粒的长大,而该过程所涉及的Goss晶粒与{111}<112>晶粒之间的>取向差约为35.5°<110>,接近与<110>成38.9°的Σ9晶界,取向硅钢异常长大时Goss晶粒更易于吞噬与其相邻的{111}<112>晶粒[7,13-15]。综上分析可知,高Nb钢更有可能在高温退火后形成强而锋锐的Goss织构。

4 结论

(1)含铌Hi-B钢的常化板中,沿板厚方向上织构差异较大,表层及次表层中含量最高的是{110}<112>织构组分,其次是{112}<111>及Goss织构组分;中心层含有{001}<110>、{111}<112>及{112}<110>织构组分,除次表层Goss织构外,低Nb钢中的织构含量均大于高Nb钢。

(2)含铌Hi-B钢板冷轧时,{112}<111>>转为{111}<112>取向晶粒,{110}<112>转为>{111}<110>取向晶粒,{110}<001>转为{111}<112>取向晶粒,{112}<110>转为{001}<110>取向晶粒。因此,冷轧板中主要有{111}面织构、{001}<110>及{112}<110>织构组分,两钢种沿厚度方向上的织构组分变化具有相同的规律,且高Nb钢中织构组分的体积含量均高于低Nb钢。

(3)含铌Hi-B钢在脱碳退火过程中均形成了较强的{111}面织构。由于高Nb钢中含有更多更弥散分布的析出粒子,因而得到了更强的{111}面织构和更弱的Goss织构组分;同时由于高Nb钢中Goss晶粒与{111}<112>晶粒之间的取向差更接近于Σ9晶界,所以高Nb钢更有可能在高温退火后形成强而锋锐的Goss织构。

[1]Böttcher A, Lücke K. Influence of subsurface layers on texture and microstructure development in RGO electrical steel[J]. Acta Metallurgica Et Materialia, 1993, 41(8): 2503-2514.

[2]付兵,项利,仇圣桃,等. 获得抑制剂法生产低温高磁感取向硅钢的抑制剂控制研究进展[J]. 过程工程学报,2014,14(1):173-180.

[3]张颖,傅耘力,汪汝武. Nb(C,N)作为取向硅钢中抑制剂的可行性[J]. 中国冶金,2008,18(7):14-18.

[4]Park J S, Lee Y K. Nb(C,N) precipitation kinetics in the bainite region of a low-carbon Nb-microalloyed steel[J]. Scripta Materialia, 2007, 57(2):109-112.

[5]肖丽俊,王海军,项利. 薄板坯连铸连轧工艺下Hi-B钢的组织及织构[J]. 工程科学学报,2016,38(2):241-247.

[6]何忠治. 电工钢[M]. 北京:冶金工业出版社, 2012:82-89.

[7]毛卫民. 电工钢的材料学原理[M]. 北京:高等教育出版社,2013:175-179.

[8]Ushigami Y, Kumano T, Haratani T, et al. Secondary recrystallization in grain-oriented silicon steel[J]. 2004, 467(5): 853-862.

[9]Wang Y, Xu Y B, Zhang Y X, et al. Effect of annealing after strip casting on texture development in grain oriented silicon steel produced by twin roll casting[J]. Materials Characterization, 2015, 107: 79-84.

[10] Fang F, Zhang Y, Lu X, et al. Inhibitor induced secondary recrystallization in thin-gauge grain oriented silicon steel with high permeability[J]. Materials and Design, 2016, 105: 398-403.

[11] 杨平, 郑国华, 王琳,等. 取向硅钢热轧及退火过程析出行为及取向影响的初步分析[C]//2010第11届中国电工钢专业学术年会论文集. 北京:中国金属学会,2010:219-227.

[12] Fang F, Lan M F, Lu X, et al. The impact of niobium on the microstructure, texture and magnetic properties of strip-cast grain oriented silicon steel[J]. Journal of Magnetism and Magnetic Materials, 2017, 442:1-7.

[13] Dunn C G. Cold-rolled and primary recrystallization textures in cold-rolled single crystals of silicon iron[J]. Acta Metallurgica, 1954, 2(2):173-183.

[14] Walter J L, Hibbard W R, Dunn C G. Discussion of paper entitled: “The formation of (110)[001] recrystallization texture in a cold-rolled and annealed (110)[001] crystal of silicon-iron” by Hsun Hu[J]. Acta Metallurgica, 1960, 8(2):126-127.

[15] Liu G T, Liu Z Q, Yang P, et al. Correlation between primary and secondary recrystallization texture components in low-temperature reheated grain-oriented silicon steel[J].Journal of Iron and Steel Research:International, 2016, 23(11):1234-1242.