大型深基坑管涌抢险施工技术

董 松 张津铨 朱帅帅 徐 亮 钱 晨

江苏南通二建集团有限公司 江苏 南通 226200

1 工程概况

苏州中润广场工程为集办公楼、商务办公和商场于一体的综合型建筑(图1),总建筑面积218 800 m2,主楼高度为268 m。基坑呈矩形,满设3层地下室,南北长约228 m,东西宽约96 m,地下室建筑面积约66 000 m2。基坑挖深-17.00~22.15 m,深坑部位最深处达-22.15 m。

图1 苏州中润广场工程

2 基坑管涌

基坑南区大面积第3层土方挖至基底标高时,未出现异常状态。但在坑中坑部位第4层土方开挖时,坑底突发管涌险情,主要在钻孔灌注桩边出现涌砂的管涌情况。地下承压水压力较大,水头冲出基底高度4~5 m。我公司立即启动应急预案,采取袋装水泥回填压实的抢险措施,经过3 t水泥压实回填和原有基坑四周减压井同时抽水后,管涌情况暂时得以控制。

但经过24 h持续减压抽水,发现水位不能降到深坑垫层部位,后续工作还是无法进行(图2)。

图2 涌水注满深坑现场

3 原因分析及处理方案

3.1 原因分析

管涌部位位于工程桩边,初步分析原因是,由于工程桩施工穿过不透水层,致使不透水层与工程桩之间出现缝隙,形成薄弱部位。待土方开挖至垫层标高时,不透水层局部薄弱部位无法承受下层承压水压力,承压水透过薄弱部位喷射而出,致使基坑发生管涌现象。

3.2 主要处理方案

1)将原有6台减压井抽水泵改为大功率潜水泵,加大减压抽水力度,并准备2台大功率潜水泵备用。

2)准备好打设3台减压井的φ273 mm钢管,以防减压不够时可在深坑部位增加3口减压降水井,打设时间视6口减压降水井的降水效果而定。

3)通过监测查看水位情况,进行深坑部位抽水,抽至基底后采用圆木桩打入涌水处,进行管涌口的封堵。

4)深坑部位垫层改为厚400 mm的C30抗渗混凝土,内配φ10 mm@150 mm单层双向混凝土垫层。

5)坑中坑部位底板在钢筋绑扎后先行浇筑1 600 mm厚,并沿水平施工缝部位增加一圈止水钢板。

6)插入长1 000 mm的φ25 mm钢筋,插入深度500 mm,纵横向间距1 m、梅花形设置,作为施工缝部位的加固措施[1-3]。

4 具体方案实施

4.1 使用大功率潜水泵

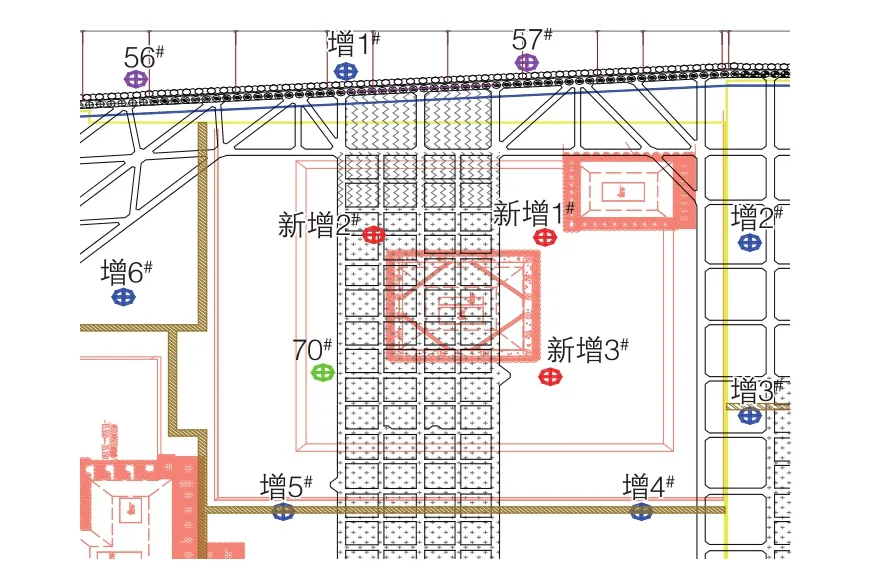

将深坑四周原有6口减压井抽水泵改为大功率潜水泵(功率4 kW,抽水量12.5 m3/h,扬程60 m),加大减压抽水力度,并备用2台大功率潜水泵。原有6口减压井分别为:增1#、增2#、增3#、增4#、增5#、增6#,并将70#井作为减压井观测井(图3)。

图3 减压井布置平面

4.2 增打3口减压井

将原有降压井更换为6台大功率潜水泵后,经24 h连续减压抽水,发现水位不能下降到深坑垫层标高以下。为此,新增3口减压井,分别为新增1#、新增2#、新增3#。3口减压井均用φ273 mm钢管成井,深度为标高-16.75 m往下约20 m。通过以上降水措施,成功地把水位降至垫层以下。

4.3 H型钢钢板栈桥及塔吊配合吊土

待水抽完后,必须对基坑底部的土方、水泥等进行清理,因此小挖机须进入深坑内挖土。通过搭设临时H型钢钢板栈桥来保证小挖机有足够的操作面。

临时H型钢钢板栈桥采用4根长6 m的H700 mm×300 mm型钢,上铺3块厚20 mm的4 m×2 m钢板。由于深坑内涌砂、侧壁坍塌等导致坑底有大量泥浆,故采用塔吊、2个吊斗配合小挖机循环吊运泥浆,直至垫层底标高。

4.4 管涌口封堵

土方和前期扔入的水泥清理完毕后,挖至深坑底部标高时,仍有管涌口向外冒水,且掺杂着泥浆涌出,虽然压力大大减小,但对基坑仍然有危险。因此,我们立即将准备好的长木桩打入涌水处,采用小挖机配合敲入,对管涌口进行封堵,控制涌水、涌砂的现象。

4.5 垫层浇筑

深坑部位塔吊配合吊土及人工清土时,为防止基坑出现管涌险情,尽量将垫层浇筑厚度加厚,可增加到300~400 mm,注意垫层底标高控制。垫层混凝土更改为≥C30抗渗混凝土垫层,内配φ10 mm@150 mm单层双向钢筋网片。浇筑范围为深坑底尺寸向外扩500~800 mm,便于后续挡墙砌筑。

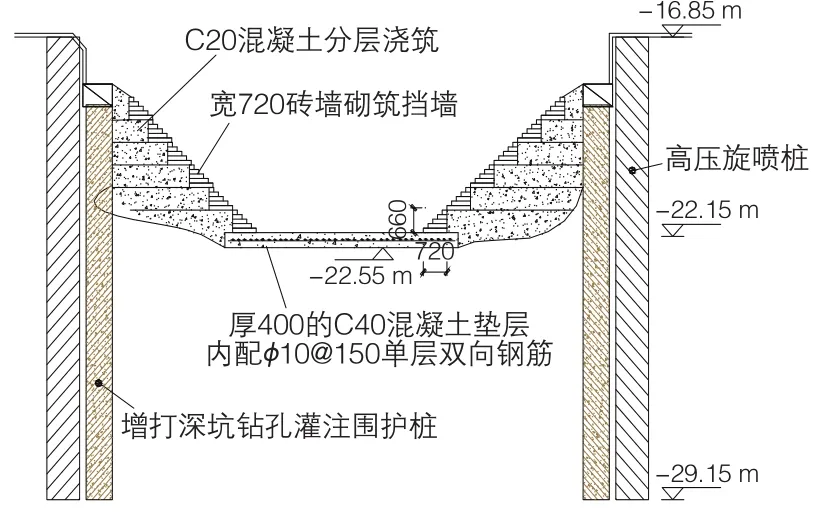

4.6 深坑斜坡砌筑挡墙并浇筑混凝土

由于现场深坑斜侧壁已坍塌,故采用逐层砌挡墙且分层浇筑混凝土的方法进行斜坡施工。组织泥工班组30人进行4个斜坡面的砌筑抢工。当深坑部位为斜坡时,钻孔灌注桩部位采用砖砌挡墙,确保桩侧边与基坑边坡的设计距离要求。当深坑部位为垂直坑体时,则直接采用砖砌挡墙进行施工,砌筑完成的挡土墙外侧应回填密实,且深坑部位的挡墙应采用型钢进行对撑加固,防止二次坍塌(图4)。

图4 深坑斜坡砌筑及混凝土填充剖面

4.7 钢筋绑扎

因现场砌筑斜面的斜率与设计图纸中的尺寸往往有所不同,因此在砌筑过程中即进行了斜率的控制,并根据现场预定的斜率尺寸进行了设计复核,提前进行钢筋翻样与成型。

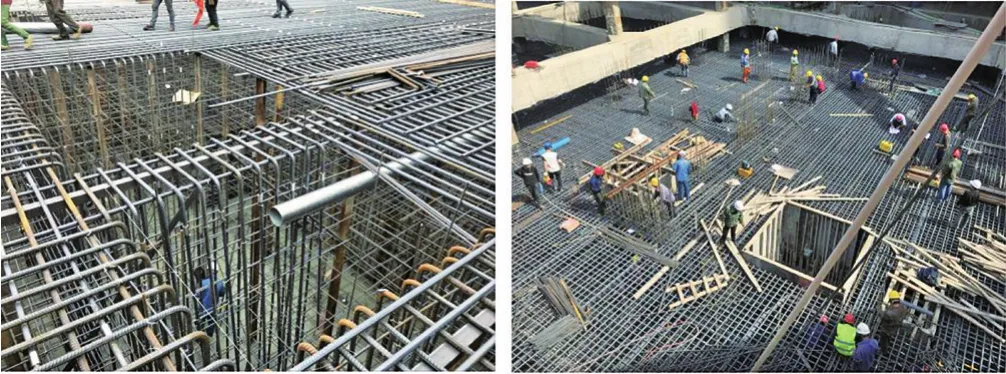

深坑四周斜面挡墙及混凝土浇筑完毕后,立即进行深坑部位底层钢筋网绑扎施工。首先绑扎斜坡钻孔灌注桩桩头部位的加固钢筋,然后是基坑底部的底层钢筋。

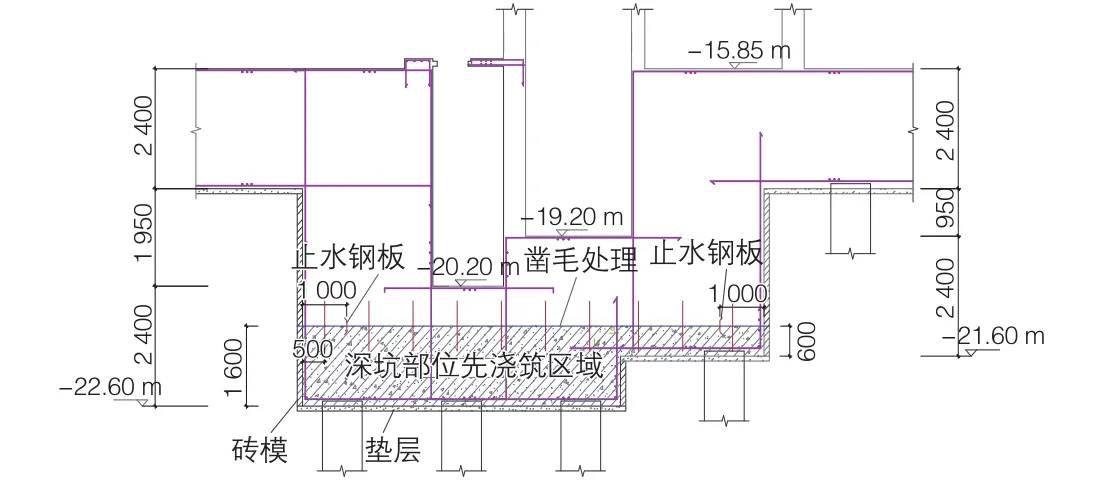

4.8 止水钢板焊接、固定

待深坑部位板底底层钢筋网绑扎完毕后,以我们施工完成的项目为例:先行浇筑混凝土厚度为1.6 m,此部位水平施工缝沿深坑四周环状设置宽300 mm、厚4 mm的钢板止水带。止水钢板的压边朝向基坑外侧,必须环形封闭设置。大型深基坑施工周期长,坑中坑部位又是整个深基坑施工中的重中之重,坑底暴露时间越长,给整个基坑带来的施工风险越大,此深坑基础二次浇筑技术可有效缩短坑中坑部位的基底暴露时间(图5)。

图5 止水钢板焊接

4.9 顶部钢筋网片支架预埋

根据坑中坑部位底板的总厚度,钢筋支架竖向材料的选用需通过计算确定,采用18#槽钢作为竖向受力构件,并在混凝土浇筑前进行预埋固定。

深坑部位的底板混凝土总厚度是整个工程中最大的,可达到4 m甚至更大,面层钢筋网绑扎支架因高度高,且底部只能焊接在底层钢筋网上而缺乏足够的稳定性。

采用坑中坑底部先浇施工方法,有效减小了钢筋支架的总高度,且支架型钢的生根点在先浇筑的混凝土基础上,或将上层钢筋网片的支架底部直接预埋在先浇混凝土内,支架的稳定性大大提升。同时型钢支架也起到了施工缝处的抗剪加固措施的作用。

4.10 混凝土浇筑、加固钢筋设置

混凝土浇筑完成后终凝前插入长1000mm的φ25mm钢筋,插入深度500mm,纵横向间距1m、梅花形设置,或在钢筋绑扎过程中提前定位焊接竖向短钢筋,作为施工缝处的抗剪加固措施。

4.11 后续底板施工

坑中坑底板先浇部分完成后,后续进行整体大底板的施工,因深坑部位底板底部已经浇筑了一部分,所以电梯基坑的支模更方便、稳固。局部先浇工法减小了底板的一次浇筑厚度,使电梯井部位的支模抗浮要求降低,便于支模的加固稳定(图6)。

图6 后续底板施工

5 社会、经济效益分析

5.1 社会效益

坑中坑基础底部二次浇筑技术的使用,大大缩短了基坑最深处基底暴露时间,有效控制了基底管涌、侧壁坍塌等险情的发生,为工人的生命财产安全提供了保证。此施工缝方法虽增加了一道工序,但对整个深坑基础抢险施工的进度主线并无影响,且为后期的钢筋支架制作、电梯井支模提供了便利。

5.2 经济效益

深坑部位二次浇筑施工技术,增加1道止水钢板,总长度40~50 m(根据坑中坑部位的大小而定),材料价格约38元/m,一个坑中坑增加费用约1 900元。增加1 m长φ25 mm短钢筋,钢筋价格约4 300元/t,增加根数根据坑中坑先浇筑部位大小而定,一般增加30~40根,增加费用约662.2元。再加上增加人工及辅材费用,一个坑中坑所增加的总费用合计约为3 000元。

一旦基坑出现管涌或坍塌,需增加减压井、堵漏、降排水、边坡加固等抢险费用为150~200万元。需经过专家论证、现场实施情况勘察、甚至二次方案的变更等繁琐的实施过程,施工进度将严重滞后,至少需要20 d时间,而我们大型深基坑项目的机械成本、管理成本、财务成本、措施费等每天约耗费5万元,整个进度的滞后会给我们带来将近100万元的损失。因此,损失合计为250~300万元。

综上所述,从经济效益对比分析来看,采用坑中坑基础底部二次浇筑施工技术所增加的费用基本可忽略不计,从整个深基坑工程的施工全局来讲,建议采用二次浇筑施工方法来有效避免大型深基坑的施工风险。

6 结语

本次管涌事故发生后,通过及时采取上述的有效措施,控制了管涌险情,防止因管涌事故进一步扩大而造成更大的损失。通过本次抢险,总结出坑中坑基础底部二次浇筑施工技术,在基坑部位形成了水平封堵,对管涌有很好的处理效果及预防作用,为后续施工的进行提供了条件。同时,先行浇筑的混凝土对基坑侧壁有一定的支撑作用,可以提高基坑安全系数,对工程进度、质量、安全、成本均有促进和控制作用,可推广使用。