上海董家渡金融城工程项目(北地块)地下空间施工技术创新

伍小平

上海建工集团股份有限公司 上海 200080

1 工程概况

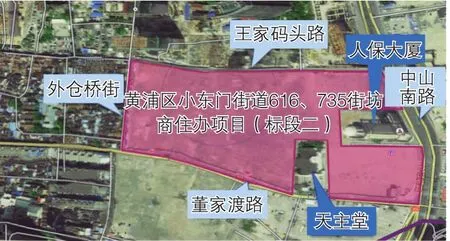

上海市董家渡金融城工程项目地处上海市黄浦区小东门街道616、735街坊,是集办公、商业、酒店与住宅于一体的大型城市综合体建筑群(图1)。

1.1 工程位置及规模

图1 上海董家渡金融城效果图

上海董家渡金融城工程项目以董家渡路为界划分为南北2大标段(地块),其中,北地块(图2)占地面积88 714 m2,总建筑面积584 000.6 m2,地上建筑面积353 536.5 m2,地下建筑面积230 464.1 m2。

北地块地上包括1栋300 m、1栋150 m高的超高层建筑及商业裙房,另有2栋办公楼(55、77 m),1栋多层商业建筑及一片中央绿地;地下以4层为主,部分地下3层。

图2 工程位置

1.2 工程周边环境

1)周边道路。工程场外道路除中山南路外均为单向行驶道路,北侧王家码头路为西向东车道,路幅6 m;西侧外仓桥街为南向北单车道,路幅5 m;东侧为中山南路,为北向南3车道,路幅24 m,中山南路地下通道正在施工;南侧董家渡路为保护地下管线不考虑施工重车通行,路幅8 m。

2)周边管线。场地南侧董家渡路下方有1根管径为1.8 m的雨污合流管,为市级管线,承担周边片区污水和雨水的排泄,另有DN500 mm的给水管、DN300 mm的燃气管、电力和信息管线;西侧外仓桥街下为铸铁配水管和混凝土合流管;北侧王家码头路下为配水管和雨水管;东侧中山南路下为300 mm管径的煤气管和水管等。

3)周边建(构)筑物。南侧三面环绕天主教堂,该教堂始建于1847年,条形独立基础,砖木拱型结构,为市级文物保护建筑;西侧多为1~3层的砖木结构房屋,一般在解放前建造;北侧为绿城黄浦湾项目,为高层住宅;东侧为正在施工中的中山南路地下通道,地下2层,中段为采用桩基筏板的人保大厦,通过天桥连廊与辅楼相连,辅楼6层,无桩基(图3)。

图3 周边道路与建筑

1.3 基坑概况

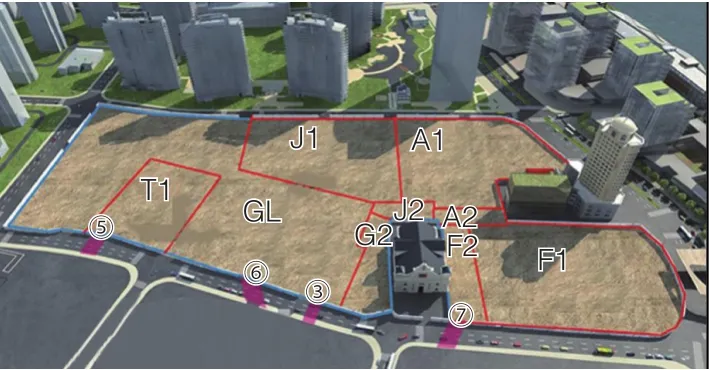

本工程地下室共划分为5个标段,为保护基坑边上的天主教堂,将天主堂周边划分出4个小坑。故本工程基坑划分为A1、T1、J1、GL、F1及天主堂保护区(G2、F2、J2、A2)共9个基坑,开挖总面积74 081 m2(图4)。其中T1基坑普遍挖深25.9 m,地下4层结构;GL基坑普遍挖深23.6 m,采取逆作法施工,地下4层结构;A1、J1、F1区基坑挖深18.9~19.4 m,顺作法施工,地下3层结构。

图4 基坑分区示意

1.4 水文地质条件

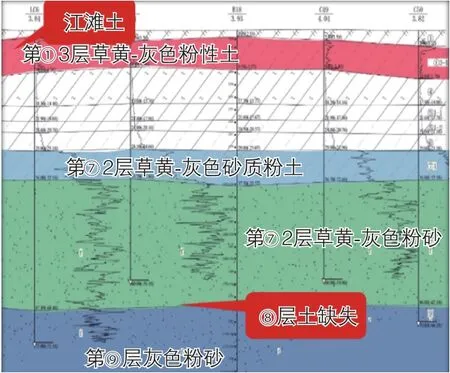

拟建场区属于上海地区滨海平原地貌类型,场地地基土在勘察深度范围内均为第四系松散沉积物,主要由饱和黏性土、粉性土和砂土组成(图5)。

图5 工程水文地质条件

本工程紧邻黄浦江,属于典型江滩土;地表潜水高度-0.5 m。第⑧层局部缺失,承压含水层⑦、⑨层连通,承压水高度相对标高-6.00 m。经计算,基坑开挖至15.1 m时开始降承压水。⑨9层与黄浦江连通[1-2]。

2 工程特点分析

2.1 安全施工问题

中心城区大型城市综合体地下空间施工包括2个方面的安全问题。

一是基坑本身的安全问题。综合体规模一般都较大,地下空间施工往往是由多个基坑组成的基坑群施工,基坑群施工风险效应相互叠加后远大于单坑,要考虑基坑施工的先后顺序、先后施工的基坑之间的相互影响等因素。

二是基坑施工期间周边环境的安全。城市中心区建筑密集且多为老旧建筑或新建豪宅,地下管线纵横交错,邻近建筑地下结构或地下空间已经开发。新建大型综合体地下空间往往对上述既有建筑结构、管线产生影响,甚至造成破坏,如不进行有效的安全控制,极易发生重大事故,造成严重的经济损失和不良社会影响。本工程中的天主教堂已超过150年历史,结构破损比较严重,要在地下空间施工的2~3 a内,在土方开挖和基坑降水引起双重变形的情况下保证天主教堂的安全,难度非常大。另外,还要考虑到董家渡路下方的雨污合流管的保护。

处于软土地区的上海,由于土层软弱、地下水位高、土层含水量大、流变性强等特点,在地下空间建设时,基坑自身安全及邻近建筑、管线等设施的安全是关键问题。

2.2 环境保护问题

由于噪声问题,中心城区的桩基一般较少采用打入桩,而采用钻孔灌注桩。本工程全部采用钻孔灌注桩,总共几万根桩,采用工程钻机正循环自然造浆护壁成孔,产生的废浆量巨大。大量泥浆外运造成环境问题,同时也将造成中心城区的交通问题。如何处理废浆,将对环境产生重大影响。在中心城区建综合体往往是将场地内的老旧建筑推倒重建,遗留旧基础的处理也是一大难题。本工程所在地是原上海市南市区董家渡街道,建筑密集,有钻孔灌注桩基础和围护存在,清障过程中如何在既减少建筑垃圾的同时又能确保对环境影响最小是一个需要研究的课题。

2.3 交通问题

交通问题包括场外交通和场内交通2个方面。中心城区交通方便是对施工有利的一面,但同时道路狭窄、单向道较多,受上下班高峰影响,对土方、建筑垃圾外运,混凝土、钢结构材料的进入等都造成不利影响。本工程场外道路除中山南路外,均为单向行驶道路,且较狭窄,路幅均不超过10 m。而本工程开挖土方量达1 600 000 m3,混凝土方量达700 000 m3,钢结构逾20 000 t。特别是大底板大体积混凝土浇筑期间,往往是在2~3 d浇筑10 000 m3混凝土的同时还需开挖土方,交通组织压力非常大。

3 施工技术创新

3.1 周边建筑、管线的保护

3.1.1 天主教堂的主动保护

董家渡天主教堂采用砖木结构,外围采用砖墙和墙中砖柱承重,中间采用砖柱承重,承重砖墙和砖柱采用青砖、灰浆砌筑,屋面为三角形木屋架,木屋架插入墙体或搁置在砖柱和砖拱上。根据建设年代、结构类型推断,基础类型为砖砌大放脚条形基础、柱下独立基础。

本工程地下空间施工前,经检测单位鉴定,天主教堂结构出现多处裂缝且出现报警值,室内柱倾斜较大,结构为危房,且距离基坑最近仅为6.29 m。

经多方案分析与比选,最终决定采用主动加固保护方案。其工艺如下:

1)结构加固,对上部结构进行加固,以保证危房结构在主动托换过程中的安全。

2)管棚托换,采用钢管穿透基础并压浆,将上部结构荷载逐渐转换到钢管。

3)上托盘梁连同钢管形成托盘梁,形成基础整体,至此上部结构全部由整体托盘梁承担。

4)压静压锚杆桩,安装千斤顶同步顶升托换,将上部结构及整体托盘梁的荷载转换到由锚杆桩承担。

5)安装仪器实时监测沉降,如不均匀沉降过大,可通过调节该处千斤顶使托盘梁保持平衡。

托换后天主教堂的上部结构裂缝未再增大,结构安全处于受控状态。

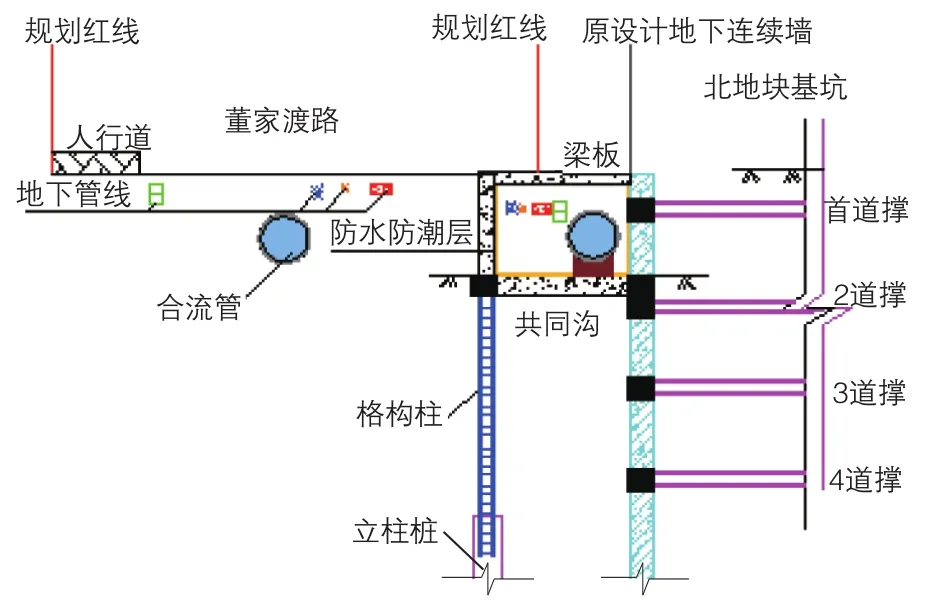

3.1.2 雨污合流管的保护

董家渡路下方管径1.8 m的雨污合流管在南北2个深基坑的中间,都在深基坑施工的影响范围之内。该管为1964年修建的混凝土管,年份久,损伤严重,抗变形能力差,保护难度大。

在综合比较原位保护方案、翻交方案、非开挖管道修复原位保护方案等几个方案后,最终选定“合流管永久改迁共同沟方案”,即先施工北地块基坑南边地下连续墙及另一侧钢板桩围护和一柱一桩,施工共同沟主体结构,完成后将董家渡路下方的管线放入共同沟(图6)。

图6 共同沟方案

3.2 环境的保护

3.2.1 废浆的处置

针对钻孔灌注桩的废浆处理,工程采用泥浆分离技术,通过絮凝剂和泥浆充分混合搅拌后进行絮凝,传送至滤布进一步过滤泥浆,最后通过滚压将泥浆分别变成泥块和水排出。

本工程所用的泥浆分离器通过将泥浆转化为能够外运的土方以及可再循环利用的清水,避开了目前泥浆外运遇到的瓶颈问题。同时占用场地不大,能源消耗有限,单机的泥浆日处置能力相当可观。

3.2.2 地下障碍物的清除施工一体化

在本工程F地块内存在一处大小约为36 m×64 m的废弃基础结构,底板深度11 m,为厚1.5 m钢筋混凝土底板,且下有φ600 mm的钻孔灌注桩(桩长约25 m);此外,废弃基础外围存在φ900 mm及φ1 100 mm钻孔灌注桩围护,桩长约23 m,上部回填杂填土。废弃基础的存在使得范围内拟施工的210根φ600 mm、深度42 m钻孔灌注桩工程桩及立柱桩无法正常施工,必须采取措施进行处理。

常规的工艺为:利用原废弃基坑围护桩进行基坑围护施工,采用明挖法直接开挖到底破除大底板,之后校对底板下老桩桩位与新桩关系,调整桩位,最后用水泥土回填后重新开展桩基施工。

按照常规工艺,相当于先开挖一个深基坑来清除地下障碍物,然后再回填一个深基坑以作后续桩基,无论是工期、环境保护还是成本都不合算。项目部通过研究,采用清障-桩基施工一体化工艺,成功地解决了这一问题。

清障-桩基施工一体化工艺为:采用全回转清障CD机引孔直至穿透底板以下,如在底板下未发现废弃旧桩,则在原套管内根据桩径安装深护筒,并在套管及护筒之间采用低掺量水泥土回填;之后改用GPS系列钻机成孔钻进直至设计桩底标高位置,完成灌注桩成孔作业,开始后续工序;如清障位置下恰好存在旧桩,则使用全回转钻机直接成孔至桩底标高位置,埋设深护筒后开始安装钢筋笼,之后进行混凝土灌注。该技术方案的核心在于利用全回转钻机强大的削铣能力,在清除障碍物的同时直接在清障孔位置施工灌注桩,做到清障作业和钻孔桩成孔作业的一体化施工。清障-桩基施工一体化工艺,在节省工期的同时,减小了对环境的影响,值得推广。

3.3 交通问题的解决

中心城区综合体地下空间施工的交通问题主要在于土方外运和混凝土的进场。土方外运可以通过基坑分阶段开挖来避免土方集中外运。另外,本工程GL地块为逆作法,面积近30 000 m2,逆作法的出土相对分散。因此,土方外运对交通的影响在可控范围内。

对交通问题影响最大的是混凝土浇筑,尤其是大体积混凝土底板浇筑,短时间内必须浇筑上万方混凝土,大量的搅拌车集聚在场地内,造成场内交通运行不畅,部分搅拌车只能堵塞在场外。显然,靠增加汽车泵的做法无法解决这一问题。

溜槽是解决这一问题的有效办法。溜槽占地空间远小于汽车泵,可设置多个溜槽,溜槽的卸料速度一般为5 min一车,按1车20 m3混凝土计,保守估计一个溜槽卸料点150 m3/h,效率远高于目前较常用的62 m汽车泵(60~80 m3/h)。混凝土高效的卸料,减小了搅拌车等车时间,场地内可以不设蓄车点,保证了场内交通的顺畅,也避免了搅拌车堵塞在场外。

但传统的溜槽出料口固定,一旦该点混凝土堆料较多,必须暂时停止使用,这限制了溜槽高效卸料能力的发挥。项目部通过技术创新,设计了“装配式全回转溜槽”(图7)。一个卸料点可由2套溜槽组合而成,上部溜槽出口对接好下部溜槽的收集料斗,每个溜槽都可360°旋转(受基坑支撑影响,实际可180°旋转),大大提高了卸料点的覆盖范围。

3.4 工业化与信息化创新技术的应用

3.4.1 预制装配式施工设施的应用

一些施工临时设施如果能够采用预制装配式或工具式,反复使用,可达到节省材料、节省成本,并且达到环保的效果,如本工程采用的装配式全回转溜槽。

在本工程中采用了一种装配式梯笼(图8)作为深基坑上下通道。梯笼结构设计简练,上下通行巧妙,安装拆除方便,节省成本。

图7 装配式全回转溜槽

图8 装配式梯笼

3.4.2 信息化技术的应用

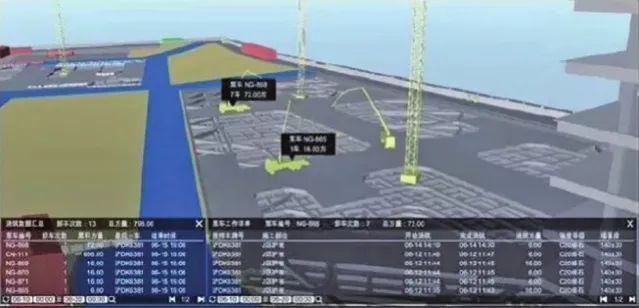

通过对传统的混凝土全流程管控的梳理与改进,引入物联网、云技术、二维码技术、BIM等,研发一套基于BIM的混凝土施工全流程智慧管控系统,应用于J1地块大体积混凝土底板浇筑的管控过程,实现了混凝土可视化的智慧管控(图9)。

图9 基于BIM的混凝土全流程智慧管控系统

4 结语

作为典型的中心城区大型城市综合体的董家渡金融城项目地下空间正在施工,本文没有从总体施工部署上讨论中心城区城市综合体地下空间的施工,而是选取一些较有创新的工艺、设备、技术,解决其施工的共性技术难题,在工程实践中取得了良好的效果,可供类似工程借鉴。