预制混凝土构件生产组织方法及其优化的应用研究

王 宇

上海建工材料工程有限公司 上海 200086

随着建筑工业化的发展,装配式建筑亦快速发展,目前装配式建筑结构体系主要包括装配整体式框架结构体系、装配整体式剪力墙结构体系、预制叠合剪力墙结构体系、装配整体式框架现浇剪力墙结构体系等[1]。而我国目前还存在混凝土预制构件生产效率低、生产质量差、生产设备简单、智能化程度较低等问题。因此,迫切需要从生产线及其设备升级改造和优化生产组织方式这2个方面出发,提高构件生产效率和生产质量,实现高效、高质量、低强度、清洁的PC构件生产,提高我国混凝土预制构件的生产水平。本文结合实际工程介绍预制构件的生产组织方法,并引用施工现场进度管理方法对预制构件生产进行优化。

1 工程概况

本工程为厂房改扩建工程,建设地点位于上海市闵行区,地块北邻申旺路,西侧为中春路,东侧邻邱泾港与春中路。新建10#楼一幢,地下2层,地上6层,总建筑面积23 265.03 m2。建成后为地下停车库和组装车间,地上为组装车间。本工程无人防,结构抗震设防烈度7度,屋面防水等级Ⅰ级,建筑耐火等级地上二级,地下为一级,地下室防水等级为一级。本工程结构形式为现浇框架结构-预制外挂墙板,预制构件为预制夹心保温外挂墙板,共94块。

2 人工管理及劳动力配置

预制构件生产前由设计部组织生产技术部施工管理人员、质量安全部质检人员、劳务班长组进行构件拆分图纸及边模图纸交底。由总工负责对各车间施工管理人员、质检人员、班组长进行方案技术交底,由各车间施工管理人员对现场施工人员进行施工技术交底,针对生产过程中的关键部位、施工难点、质量和安全要求、操作要点及注意事项等进行全面交底。

预制构件每个生产工序完成所需要的时间与其构件复杂程度、操作工人数及工人熟练程度等有关,具有较大的离散性和不确定性。但由于本工程预制墙板外形尺寸相同,各工序相同且工序之间顺序明确,车间各工种操作工人固定,可视为单位工人完成单位构件生产需要的时间相同。协调其他车间在生产工程,本工程共配置31个人进行生产,其中模具工5人,钢筋工8人,预埋件安装2人,隐蔽工程验收2人,混凝土浇筑6人,混凝土振捣2人,保温板铺设及连接件安装2人,收水抹面2人,养护1人,吊运1人。

3 生产场地布置及布模设计

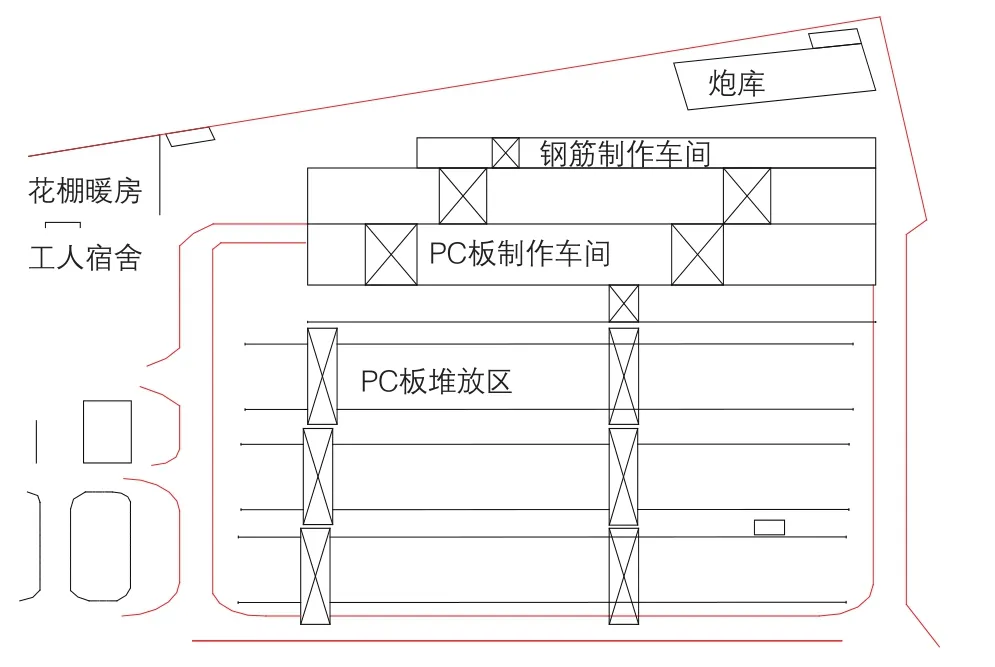

整个PC板的生产区域分钢筋加工区域、预拌混凝土生产区域、混凝土浇筑区域、原材料及混凝土检测区域、产品堆放区域等,占地面积约80 000 m2(图1)。

图1 生产场地平面布置示意

预制构件厂自收到施工图纸和生产任务要求后,可安排模具厂设计和加工构件生产模具,然后依据现场安装要求组织构件生产。为了高效利用模台以提高生产效率和节约生产能耗,应根据构件尺寸设计布模方案。协调其他在生产工程中,可安排6个固定模台进行本工程预制墙板的生产。每个固定模台的尺寸为4.0 m×5.3 m。本工程预制外墙板外形尺寸均为3 675 mm×4 175 mm,故可按照构件生产顺序安排每个模台布置1块墙板。

4 生产进度计划

预制构件的生产计划应根据施工现场安装计划和构件厂现有生产能力统筹安排,为了保证预制构件能满足现场施工供应,同时尽量降低构件堆放仓储成本,预制构件之间应尽量以一个标准层为单位的相应数量比例进行同步生产[2],本工程预制构件只有预制混凝土夹心保温外挂墙板,可根据施工现场墙板安装顺序要求安排生产。

装配式建筑构件的生产和现浇结构施工过程类似,对于同一种构件类型在特定车间流水线,也有着明确的生产工序及其对应的流水节拍,为了更好地进行生产进度管理和计划,本文尝试采用施工现场进度管理的方法,利用软件绘制预制构件生产进度网络图,网络图具体参数确定如下。

4.1 工作

本工程网络图绘制时将各生产工序视为一个工作,预制夹心保温外挂墙板的生产工序包括模具清理及拼装、预埋件安装及下层钢筋绑扎、下层隐蔽工程验收、下层混凝土浇筑及振捣、保温板铺设及连接件安装、预埋件安装及上层钢筋绑扎、上层隐蔽工程验收、上层混凝土浇筑及振捣、静置及收水抹面、养护、吊运,故本工程共12个工作,为简化网络图的绘制,分别用A、B、C、D、E、F、G、H、I、J、K、L作为每个工作的工作代号。

4.2 工作持续时间

本工程网络图绘制时将各工序完成时间视为工作持续时间,以1个模台为1个施工段,故本工程除构件养护外可视为6个施工段,完成1个施工段各工序生产任务的时间作为1项工作的持续时间,而构件养护可同时进行,可视为只有1个施工段(表1)。

表1 申旺路工程PC生产进度计划网络图工作持续时间

4.3 工作关系

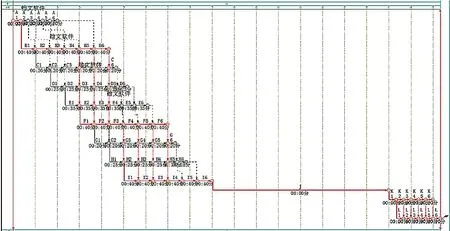

本工程除构件养护外,特定施工段不同工作之间和不同施工段同一工作之间的关系都是相互衔接的,即A1完成后可开始A2、B1工作,其他依此类推。根据以上确定的工作参数和工作关系,可利用施工计划进度图绘制软件绘制生产进度计划网络图(图2)。

图2 申旺路工程PC生产进度网络图

绘制完网络图后,软件自动计算出工期,即完成6块墙板的生产时间为19.44 h,本工程1个模台1 d安排1块构件生产,6个模台16 d即可完成总共94块预制夹心保温外挂墙板的生产任务,在劳动资源一定的情况下,对于提高劳动生产率、缩短工期具有明显优势。

通过引用施工现场进度管理的方法绘制进度计划网络图等方法,可以直观清晰地得出构件生产工期及各工作起止完成日期以及各工作之间的关系,并由关键线路可通过控制关键工作的时间来控制PC构件生产总工期,方便PC构件生产进度的控制和管理。但由于本工程预制构件尺寸相同、结构相似,故可假定每个构件的完成时间相同,而对于构件种类形式繁多、复杂程度相差较大的工程,则不便确定网络图绘制时需要的施工段、工作持续时间等相关参数,因此将网络计划图的方法引用到PC生产进度管理控制过程中也有其局限性[3-7]。

5 生产过程管理与质量检验

5.1 模具工程

模具应具有足够的刚度、强度和稳定性,并符合构件精度要求;制作模具的钢材应有质量证明书或检验报告;模具每次使用后,应清理干净,不得留有水泥浆和混凝土残渣;模板表面除饰面材料铺贴范围外,应均匀涂刷脱模剂。

5.2 钢筋工程

钢筋应有产品合格证,并应按有关标准规定进行复试检验;钢筋成品笼的尺寸应准确,钢筋规格、数量、位置和绑扎方式等应符合有关标准规定和设计文件要求;钢筋笼应采用垫、吊等方式,保证钢筋各部位的保护层厚度满足要求。

5.3 混凝土浇筑与养护

在混凝土构件浇筑前应进行隐蔽验收;混凝土成型应振捣密实,浇筑过程应连续进行,同时应观察模具、预埋件等是否有变形和移位;混凝土浇筑完毕后应及时养护,保证质量。

5.4 脱模吊装

构件脱模时应仔细检查确认构件与模具之间的连接部分,按顺序完全拆除后方可起吊;构件的运输、起吊强度不应低于设计强度的70%,构件起吊应平稳。

5.5 运输与堆放

应根据构件尺寸及质量要求选择驳运车辆;驳运过程中应采取防止构件移动或倾覆的可靠的固定措施;构件边角部及构件与捆绑、支撑接触处,宜采用柔性垫衬加以保护,预制墙板宜采用竖直立放驳运。

5.6 成品保护

预制外墙板饰面砖、石材、涂刷表面可采用贴膜保护;暴露在空气中的预埋铁件应涂抹防锈漆,防止产生锈;预埋螺栓孔应用海绵棒进行填塞;外露螺杆应套塑料帽或泡沫材包裹以防碰坏螺纹。对连接止水条、高低口、墙体转角等易损部位,应采用定型保护垫块或专用套件加强保护。

5.7 PC板制作质量验收

PC板制作的质量验收包括主控项目和一般项目两方面。其中主控项目包括PC板的生产单位、构件型号、生产日期和质量验收标志,构件上的预埋件、插筋和预留孔洞的规格、位置和数量,PC板的外观质量;一般项目包括PC板制作模具尺寸、固定在模板上的预埋件、钢筋、预留孔和预留洞的安装位置偏差。

6 结语

本文结合实际工程,主要介绍了预制构件的生产组织过程[8-10],并通过采用流水生产的方式对PC构件的生产组织方式进行优化,利用软件绘制PC构件生产网络进度计划图,分析得出:

1)采用流水生产的方式进行PC构件的生产,有利于提高劳动生产率,加快构件总体生产进度。

2)通过引用施工现场进度管理办法,绘制网络进度计划图,可以直观清晰地得出构件生产工期、各工作起止完成日期、各工作之间关系及关键线路,方便PC构件生产过程进度的控制和管理。

3)网络进度计划图在PC生产进度管理控制过程中的应用有局限性,但对于同类复杂程度相似构件,采用流水的方式生产在提高劳动生产率方面的优势依然存在。