钻孔灌注桩的施工废浆处置及再利用工艺研究

袁俊相

上海市基础工程集团有限公司 上海 200002

1 工程概况

上海董家渡金融城工程场地地处城区核心地段,开发规模巨大。该地块拟建建筑绝大部分为地下4层结构,基坑围护采用地下连续墙形式,基坑开挖深度普遍约18.6 m,采用钻孔灌注桩基础,桩径为850、800、650、600 mm等,总数量约计8 000根,采用工程钻机正循环自然造浆护壁成孔,产生废浆量巨大。

2 工程难点

本工程的废浆处置施工难点主要集中在以下方面:

1)本工程因为是房产项目,桩基的工作量比较大,同时工期紧,工程规模大,短时间内大面积施工钻孔灌注桩,大量废浆的消纳处置考验处置能力。

2)随着政府对泥浆处置加大整治力度,泥浆外运行业正在结束过去无序、恶性的低价竞争,偷倒乱倒现象得到根本性遏制。但在转型期间,也造成码头关停、卸点审批不足等问题,以现有开放的处置点根本无法满足上海众多工地的建设需要。

3)卸点设置距离远。由于本工程地处市中心,而卸点往往位于远郊,船运又受码头处置能力的限制,因此陆路运输时,一辆运输车辆往返一趟往往要4 h以上。

4)运输路线受限较多,早晚高峰期间废浆运输车辆在一些主要道路上受限,个别大桥也受限,同时由于运输行业的不规范,运输司机往往扣分严重,导致能上路的司机数量严重不足。

5)现场场地消纳固化泥浆的能力有限。由于一进场就全面开发,可利用场地面积有限,现场大面积沉淀后固化的条件不足。

综上所述,如果不能很好地解决废浆处置的问题,将严重影响施工进度。必须找到一种对环境影响最低、经济合理,同时能保证现场施工进度要求的处置方式。

3 废浆处置方案介绍及比较

结合本工程实际情况,外运泥浆根本上无法满足现场生产需要,基于此,分析3种可能的处置方式[1-3]:

1)产生的泥浆先行通过除砂设备除砂,将大的泥砂排除,处理的泥浆再循环利用,降低泥浆的损耗,剩余的废浆通过外运处理。

2)现场围堰蓄浆,待泥浆沉淀后,抽除清水,加入石灰和水泥等固化材料,等固化土方达到外运的程度后组织外运。

3)利用泥浆分离技术,通过絮凝剂和泥浆充分混合搅拌后进行絮凝,传送至滤布进一步过滤泥浆,最后通过滚压将泥浆分别变成泥块和水排出。

以上3种处置方式,第1种虽然对原纯粹外运方式进行了改进,缓解了一部分外运压力,但是由于泥浆反复回收利用后,水泥的含量相对增加,给施工质量带来影响,另外相对于总的处置量,通过调整仍有大量泥浆需要外运。

第2种方案中,虽通过泥浆固结,将泥浆变成土方,解决了废浆排放的问题,但掺入固化用的石灰、水泥等材料的土方对土壤、水源污染严重,破坏自然植被,影响以后再生利用,另外,现场必须大面积开挖蓄浆池,并存放相当一段时间才能进行土方外运。

第3种方案,利用泥浆分离技术,将泥浆转化为能够外运的土方,以及可再循环利用清水,避开了目前泥浆外运遇到的瓶颈问题,同时场地占用不大,能源消耗有限,单机的泥浆日处置能力相当可观。

综上所述,从现场实际情况出发,使用泥浆分离的方案较为适合。

4 泥浆分离技术简介

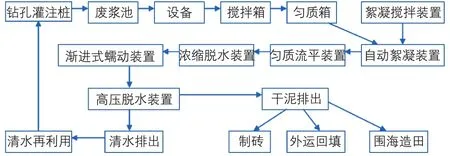

基于泥浆分离器开发的分离技术,主要分为絮凝搅拌部分、滤布脱水部分、压滤部分、排泥部分,除絮凝搅拌部分外,其他几项集合成一个整体(图1)。

图1 泥浆分离器

4.1 工艺流程

1)废浆经过滤网过滤泵送至临时储存箱进行搅拌后,加入到设备匀质箱。

2)匀质后自动进入自动絮凝装置,加入絮凝剂(聚丙烯酰胺)进行絮凝。

3)泥浆絮凝后,浓缩装置采用地心引力的原理进行脱水,将水排入接水盘,将泥送入下层压滤装置。

4)浓缩后的泥进入压滤装置后自动进行渐进式蠕动工艺,再次将水挤出。

5)挤出后的泥进入高压压滤装置,再次脱水。

6)最后把泥压成泥饼后进入排泥口吐出,用皮带输送机输送到指定的集土坑(图2)。

4.2 施工准备

图2 工艺流程

设备总占地面积约200 m2,设备总质量约60t,地基压实或硬地坪场地;设备总耗电90~100 kW/h,须配置50 mm2以上电缆;现场周边设有截面积不低于40 cm×30 cm排水系统,方便分离水的收集及排放;设备周边可按照施工产量设置集土坑,单台设备对应的集土坑容量不低于300 m3,如采用地面堆放,采用传送带输送,单台设备堆场面积不低于350 m2。

4.3 设备维护

设备的日常维护主要体现在对传动机构的保养、易损部件的更新、管路等的及时疏通等。

除了上述工作,滤布的偏移,导致滤布张紧度发生变化,对泥浆分离影响概率较高,日常需要经常调整滤布纠偏装置及滤布张紧装置。

其次,施工间歇期,须对滤布进行高压清洗,防止泥浆风干后影响滤布泥浆分离效果。设备装有自动高压清洗装置,使用简便。

5 社会效益及经济效益分析

5.1 社会效益

当前,上海超高层建筑、城市综合体、隧道、地铁、海绵城市等工程建设如火如荼,施工过程中不可避免地产生大量的废浆,相对应的城市周边土地资源越来越有限,环境保护的要求越来越高,两者之间的矛盾越来越尖锐。因此,如何做好废浆的处理已成为城市建设过程中亟待解决的问题。

经过泥浆分离技术处理后的土方含水率在40%以下(砂性土含水量可进一步降低),解决了城市建设施工项目中废浆需要外运,处置堆放等问题。分离后的土方可进一步用来填海、回填桩孔等,大大减少了外运的压力(图3、图4)。

分离后的水,可以回用于施工用水,节约大量的水源(表1)。

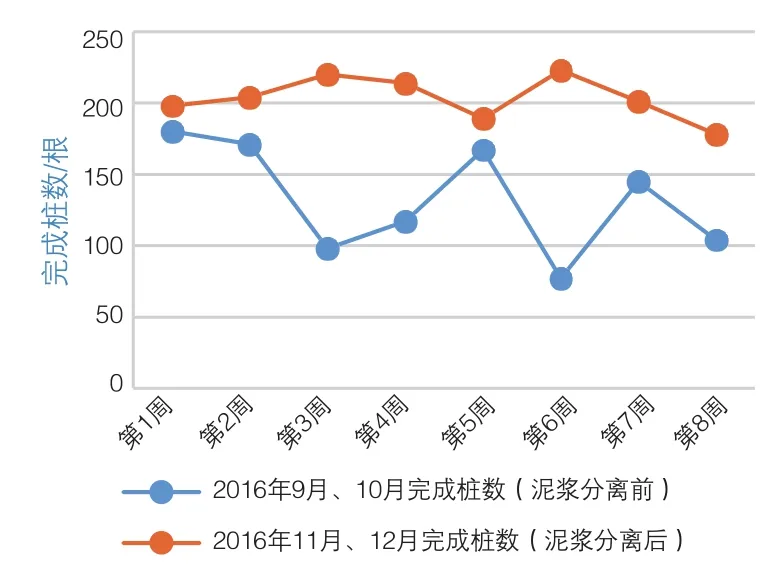

由于泥浆外运受卸点、航运及地面交通运输制约,处置能力有限且极不稳定,对项目生产施工造成很大困扰。采用泥浆分离技术后,系统处理能力稳定,通过设备组合能满足施工现场对处置量的需求,为建设施工提供了保障(图5)。

另外,单台泥浆分离机的装机功率相对低,效率高,现场一般都能满足其供电。

图3 泥浆水土分离比例

图4 分离土处置去向比例

表1 泥浆分离前后用水对比

图5 泥浆分离前后项目产量对比

该工艺为城市建设中废浆排放及环境污染问题提供了彻底的解决方案。

5.2 经济效益

使用泥浆分离技术后的成本主要为分离技术本身的机械租赁费、人工费、材料费、电费、土方外运费(含挖机配合费)等,其中土方外运费用占到60%。

对成本的主要不利影响因素是:

1)土方外运单价目前相对较高,土方外运成本占总成本比例高。

2)由于目前市场正在转型期,废浆外运仍有一定市场,低价无序的竞争仍存在,导致废浆外运的单价目前虽有一定幅度上涨,但尚未达到通过市场竞争机制退出市场的程度。

对成本的主要有利因素是:

1)由于废浆外运极易受交通管制时间、码头关闭、卸点关闭等因素影响,对施工进度影响很大,一旦受影响被迫停工,建设方的开发成本,施工方人员、设备待工等的损失是无法估量的。以目前市场状况,废浆外运影响现场施工是大概率事件。

2)使用泥浆分离技术后的水可重复利用,节约水费。

3)使用泥浆分离技术后的土方可部分用于现场桩孔回填、路基回填等,可进一步降低土方外运成本。

6 结语

通过本工程实践,从最初使用废浆外运的方案,无法保证现场的工期要求,到最后采用泥浆分离技术解决了难题,证明该技术可实现施工和环境保护双赢,给企业带来推广该技术的动力。

这一技术对其他城市软土地基地区的类似灌注桩施工也有借鉴意义。

基于过程中对该工艺的了解,今后可以在以下几方面做一些改进[4-7]:

1)进一步优化设计,提高设备的稳定性。提高耗材的耐久性,降低一些关键部位和易损伤部位的故障率。

2)提高自动化水平,降低人工成本,为工艺的推广积累成本优势。

3)提高单台设备的处置能力和集约化程度,尽可能地少占用施工现场空间。