湿热老化对T700/TDE-85复合材料层间剪切强度的影响

,,,, ,

(南京航空航天大学1.能源与动力学院,江苏省航空动力系统重点实验室,南京 210016; 2.先进航空发动机协同创新中心,南京 210016)

0 引 言

碳纤维增强树脂基复合材料具有比强度高、可设计性强,以及耐腐蚀性能、抗疲劳性能和抗冲击性能良好等优点,广泛应用于航空航天领域[1],如飞机蒙皮、副冀、尾翼,航空发动机中的风扇机匣和包容环、风扇转子叶片、风扇出口导流叶片以及发动机短舱和反推力装置等[2]。飞机中复合材料构件占比已成为衡量飞机结构设计先进性的重要指标之一[3-4]。

具有层合结构的复合材料的层间剪切强度较低,且恶劣的服役环境,特别是湿热环境也会导致其力学性能的降低和内部损伤的形成,从而造成构件失效或寿命降低[5-6],最终影响飞机的安全性能。李晔等[7]的研究表明,湿热环境对CF3052国产碳纤维织物/5284 RTM树脂复合材料的层间剪切强度影响较大,而对弯曲和压缩强度的影响相对较小。COSTA等[8]指出碳纤维增强环氧树脂层压板经湿热老化后,其层间剪切强度和耐压强度均下降。惠雪梅等[9]对3种不同改性基体的碳纤维复合材料进行120 h的水煮试验,结果表明水煮后复合材料的吸湿率均不超过0.9%,吸湿对复合材料层间剪切性能的影响较拉伸性能的更明显。因此,评估碳纤维增强树脂基复合材料经湿热老化后的层间剪切强度和损伤机理具有重要的意义。

目前,国外对复合材料湿热老化性能的研究相对较为全面,但国内对国产树脂基复合材料湿热老化性能的研究相对较少。为此,作者通过人工加速湿热老化试验,选取国产T700碳纤维/TDE-85环氧树脂(T700/TDE-85)复合材料为试验对象,研究其吸湿特性和层间剪切强度随老化时间的变化规律,分析了吸湿特性和层间剪切强度的关系,为该复合材料老化后层间性能的评估提供依据。

1 试样制备与试验方法

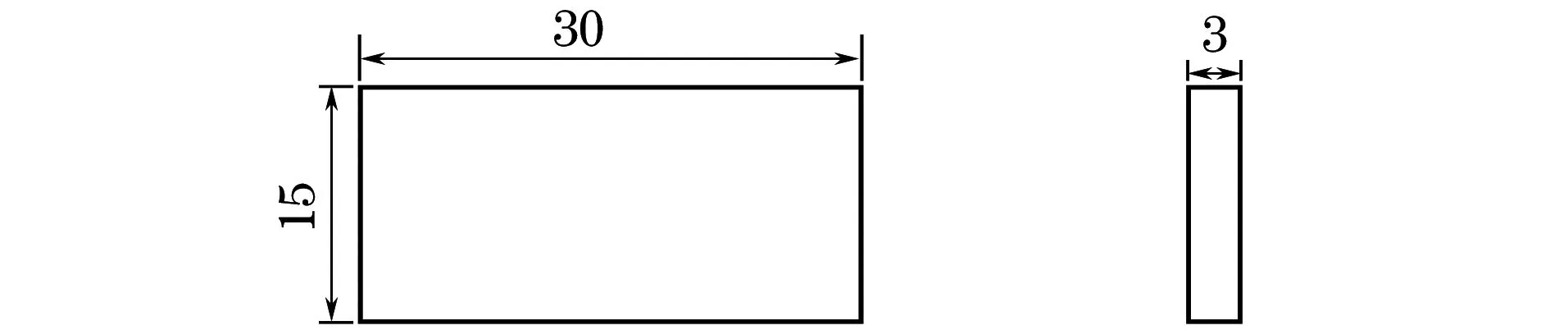

试验用T700/TDE-85复合材料由无锡威盛碳纤维有限公司生产,采用热压罐成型,铺层方式为[0°/90°/-45°/45°/0°/90°/-45°/45°]s,共16层,平均每层的厚度为0.187 5 mm,总厚度约为3 mm,碳纤维体积分数为60%,试样的尺寸为30 mm×15 mm×3 mm。

试样表面经清洁后,用精度为0.1 mg的JJ324BC型电子天平称取质量,然后放入LRHS-101D-LJS型恒温恒湿试验箱中进行人工加速湿热老化试验,试验箱的温度为70 ℃,相对湿度为95%。在湿热老化过程中,每隔24 h取出试样,用纸巾擦干试样,称取质量,当连续72 h试样的质量变化均小于试验前试样质量的0.05%时,即可认为达到饱和吸湿状态。试样吸湿率的计算公式为

(1)

式中:Mi为试样的吸湿率,%;mi为试样经不同时间吸湿后的质量,g;m0为试样的初始质量,g。

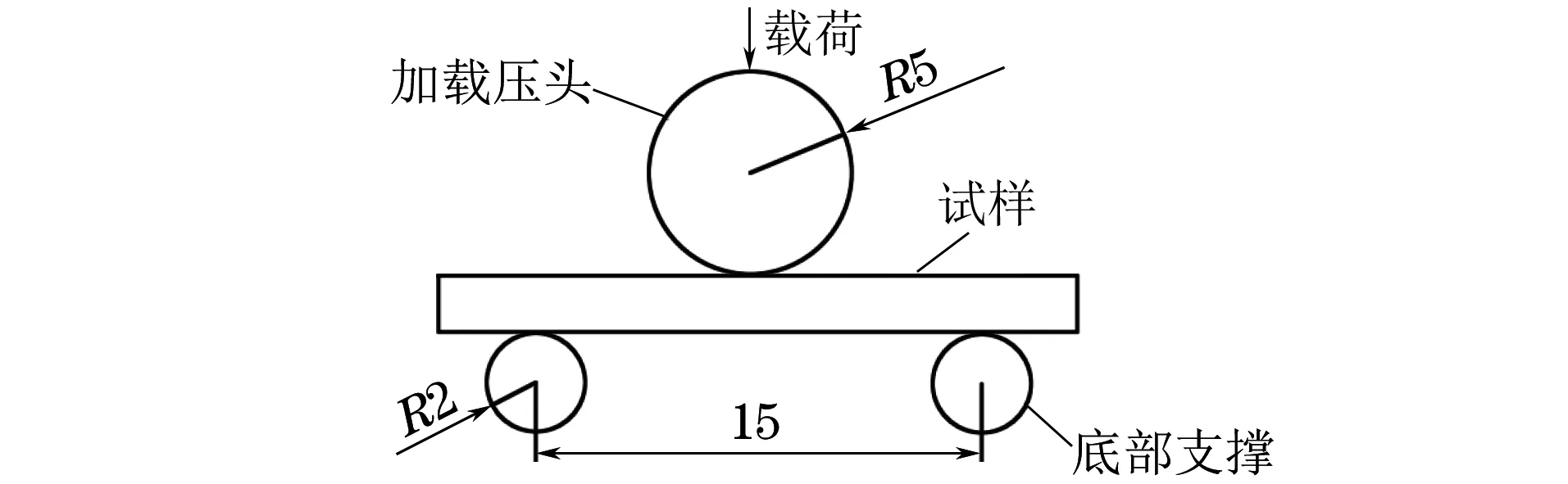

按照JC/T 773-2010,在MTS370.02型材料试验机上采用短梁法对老化时间t分别为0,500,1 000,1 500,2 000 h的试样进行层间剪切试验,下压速度为1.0 mm·min-1,试验温度为(25±3) ℃,相对湿度为(50±5)%,层间剪切试样的尺寸如图1所示,试验过程如图2所示。为降低水分蒸发对试验结果的影响,需要对取出的试样立即进行试验。每个老化时间下测5个试样取平均值。层间剪切强度的计算公式为

τsbs=0.75Pm/(bh)

(2)

式中:τsbs为层间剪切强度,MPa;Pm为破坏载荷或最大载荷,N;b为试样宽度,mm;h为试样厚度,mm。

图1 层间剪切试样的尺寸Fig.1 Dimension of interlaminar shear specimen

图2 层间剪切试验示意Fig.2 Diagram of fixture interlaminar shear test

图3 层间剪切试样的吸湿率与老化时间的关系曲线Fig.3 Relation curve of moisture absorption rate vs aging time of interlaminar shear sample

试样表面经喷金处理后,采用JSM-7001F型扫描电子显微镜(SEM)观察试样老化后的表面微观形貌;采用KH-7700型三维体式显微镜观察试样的断口形貌。

2 试验结果与讨论

2.1 吸湿特性

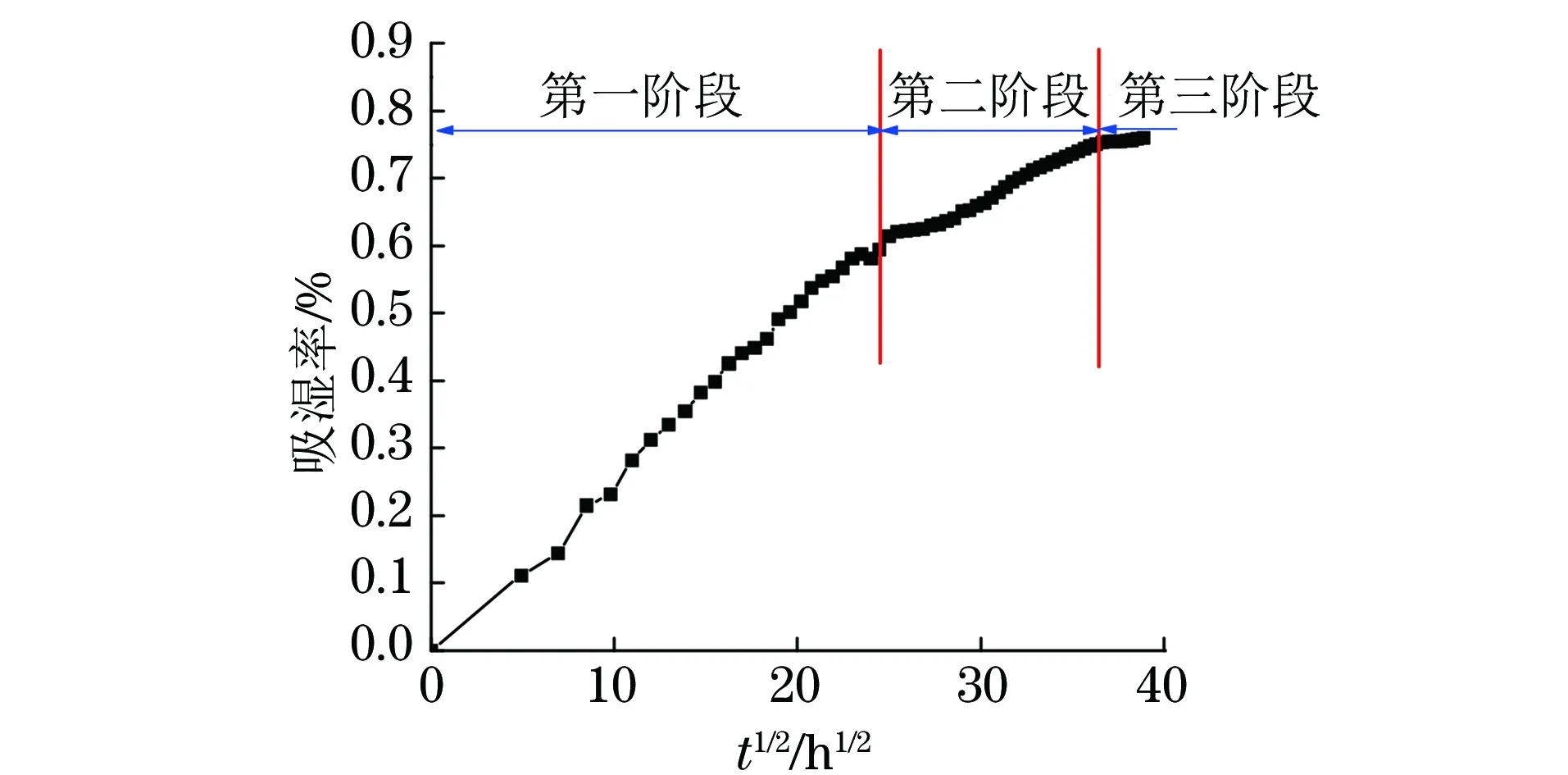

由图3可知:T700/TDE-85复合材料吸湿过程分为3个阶段,第一阶段的吸湿特性符合Fickle第二定律[10-11],吸湿率随老化时间的延长而快速增大,吸湿率与老化时间的平方根成线性关系,该阶段的吸湿主要是由复合材料的缺陷(裂纹、微空隙)和树脂吸水而造成的,其吸湿形式主要是物理吸附,为可逆变化[12];第二阶段的吸湿率随老化时间延长而缓慢增大,吸湿率比第一阶段的明显降低,吸湿机理较复杂,主要包括树脂基体裂纹扩展吸湿、树脂/纤维界面脱黏吸湿及树脂水解吸湿等,这些均会对复合材料造成不可逆的破坏;第三阶段的吸湿率几乎不会随老化时间的延长而增加,这是由于经过长期吸湿后,复合材料内的水分逐渐达到饱和,吸湿率处于平衡阶段,此时的吸湿率称为饱和吸湿率[13],T700/TDE-85复合材料在1 369 h左右达到吸湿饱和,其饱和吸湿率为0.74%。

水分子在复合材料中的扩散系数与复合材料的性能和环境状况有关,是描述复合材料吸湿特性的一项重要指标。由图3拟合可得到曲线的斜率,扩散系数和该斜率存在一定的关系,其关系式为

(3)

(4)

式中:K为斜率;h为试样厚度,mm;M∞为饱和吸湿率,%;Dz为扩散系数,mm2·s-1。

K取图3中吸湿前期曲线的斜率,由式(4)计算得到,水分子在T700/TDE-85复合材料中的扩散系数为5.6×10-5mm2·s-1。

2.2 层间剪切强度

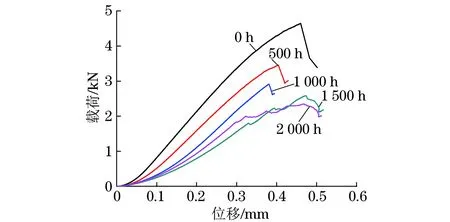

由图4可以看出:当老化时间小于1 000 h时,载荷和位移为近似线性关系,这表明在老化时间较短时,基体和纤维结合得比较好,界面并未遭到严重破坏;当达到破坏载荷后载荷迅速下降,表现为脆性断裂行为。当老化时间超过1 000 h后,当位移小于0.32 mm时载荷和位移呈近似线性关系,当位移大于0.32 mm后,曲线表现为波动特征,这是因为随着老化时间的延长,水分不断侵蚀复合材料,基体和纤维的界面受到严重破坏,复合材料表面和内部均有裂纹形成,当载荷增大时,裂纹不断扩展,使得载荷-位移曲线出现波动;当达到破坏载荷时载荷并没有迅速下降。虽然试验测得的破坏载荷在老化时间为1 500 h时出现小幅上升,但总体上,破环载荷随老化时间的延长呈下降的趋势。

由图5可知:基体表面存在微小的气泡孔,使得水分更容易侵蚀到试样内部,在热应力和溶胀应力的联合作用下,随着老化时间的延长,气泡孔不断向外扩张,出现“翘皮”现象,同时深度也不断增加;当气泡孔向外扩张到一定程度时,会与相邻的气泡孔相交,从而形成条状沟壑,在热应力和溶胀应力的作用下,试样表面形成微观裂纹,甚至是龟裂纹,最终形成宏观裂纹[14-15]。在层间剪切试验过程中,试样内部除了存在层间剪切应力,还存在弯曲应力、横向剪切应力和局部挤压应力等。在横向剪切应力的作用下,因湿热老化而形成的微观裂纹不断扩展,从而导致载荷-位移曲线出现波动现象。

图4 不同时间老化后试样的载荷-位移曲线Fig.4 Load-displacement curves of samples after aging for different times

图7 不同时间老化后试样的断口侧面形貌Fig.7 Side morphology of fracture of samples after aging for different times

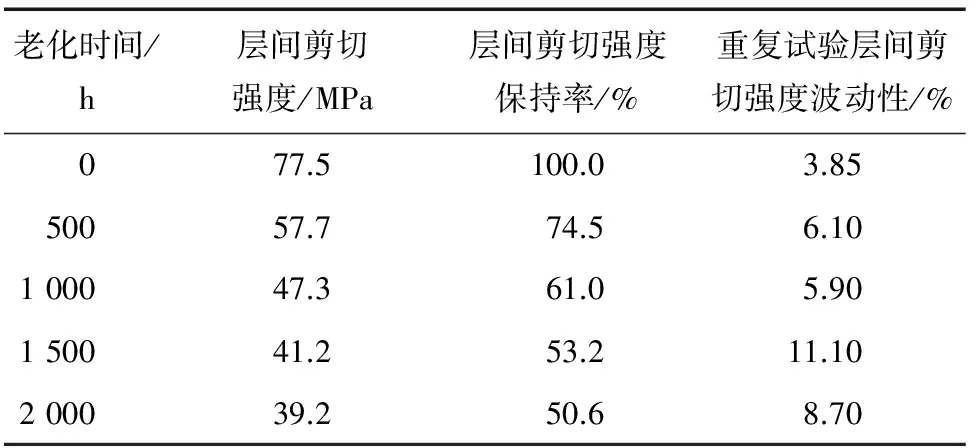

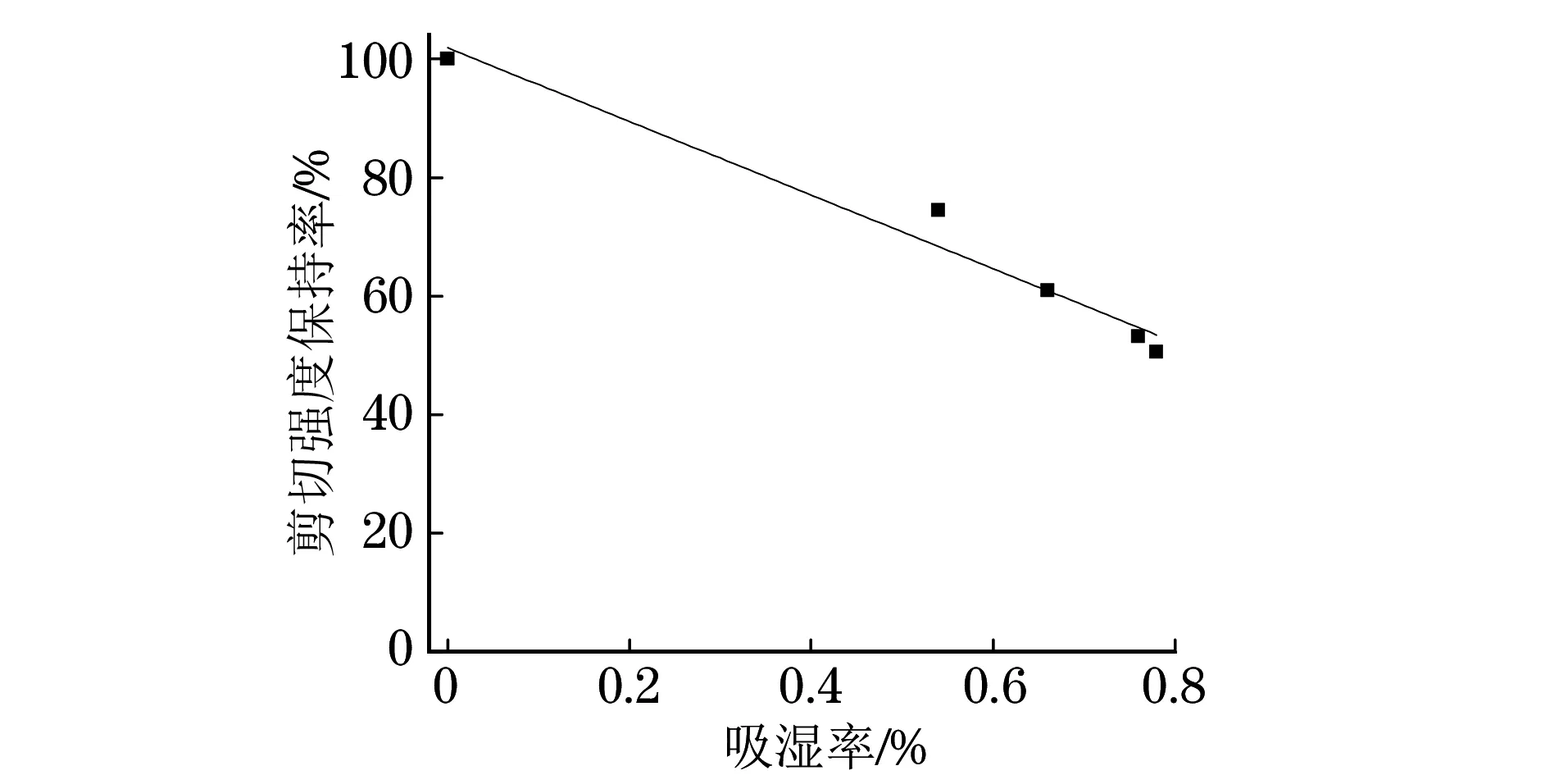

表1为不同时间老化后试样的层间剪切强度,由表1可知:随着老化时间的延长,层间剪切强度呈下降的趋势;在老化时间为0~1 000 h时,试样层间剪切强度下降的幅度较大,这是因为当老化时间小于1 000 h时,试样吸湿率增大的幅度较大,在溶胀应力和热应力的作用下,吸湿率越大,层间界面遭到破坏的程度越严重;当老化时间为1 000~2 000 h时,几乎不随着老化时间的延长而变化,因此层间剪切强度下降的幅度减小,经过2 000 h的湿热老化后,层间剪切强度保持率为50.6%左右;随老化时间的延长,层间剪切强度波动性整体呈增大的变化趋势,这说明其稳定性整体呈下降的变化趋势。由图6可见,T700/TDE-85复合材料层间剪切强度保持率与吸湿率呈近似线性关系,由此可见溶胀应力对层间剪切强度的下降起主要作用。

表1 不同时间老化后试样的层间剪切强度Tab.1 Interlaminar shear strength of samples afteraging for different times

图6 T700/TDE-85复合材料的层间剪切强度保持率-吸湿率曲线Fig.6 Curve of interlaminar shear strength retention vs moisture absorption rate of T700/TDE-85 composite

2.3 断口形貌

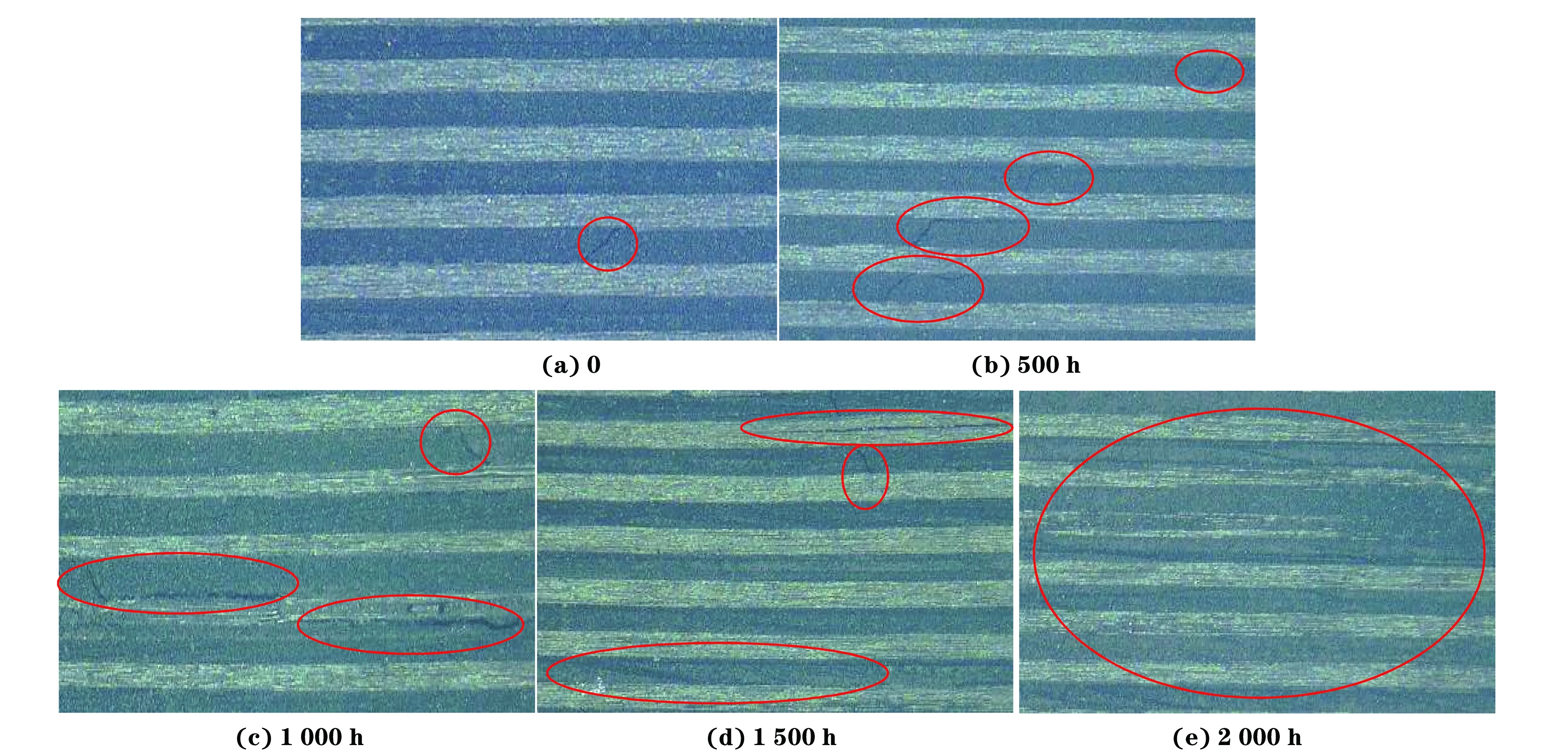

由图7可知:未老化时,试样侧面断口中有少量层内裂纹,如图中圆圈所示;当老化500 h时,裂纹数量增多且伴有层间裂纹;当老化1 000 h时,层间裂纹数量和长度均明显增加;当老化1 500 h时,试样出现了层内横向裂纹;当老化2 000 h时,层间裂纹、层内横向裂纹、层内纵向裂纹交织在一起,形成网状裂纹。在老化初期,由于复合材料在制造过程中有少量内部缺陷,当受到横向剪切应力时,容易发生层内断裂。随着老化时间的延长,在溶胀应力和热应力的作用下,复合材料内部产生裂纹,在横向剪切应力作用下,裂纹扩展,宏观裂纹增多,层间界面也遭到破坏,从而产生层间裂纹。

3 结 论

(1) T700/TDE-85复合材料吸湿过程的第一阶段近似符合Fickle第二定律,吸湿率与老化时间的平方根成线性关系,第二阶段的吸湿率随老化时间增加而缓慢增大,第三阶段的吸湿率几乎不随老化时间的延长而变化;在老化1 369 h左右时复合材料达到饱和吸湿状态,饱和吸湿率为0.74%。水分子在复合材料中的扩散系数为5.6×10-5mm2·s-1。

(2) 在湿热老化初期,随老化时间的延长,复合材料的层间剪切强度下降的幅度较大,当达到饱和吸湿状态后,层间剪切强度下降的幅度变小;复合材料层间剪切强度保持率与吸湿率呈近似线性关系,经过2 000 h的湿热老化后,层间剪切强度保持率为50.6%左右;随老化时间的延长,复合材料的裂纹由层内向层间发展,老化2 000 h后,层内、层间裂纹交织形成网状裂纹。

[1] 陈绍杰. 复合材料技术与大型飞机[J]. 航空学报, 2008, 29(3):605-610.

[2] 沈尔明,王志宏,滕佰秋,等, 连续纤维增强复合材料在民用航空发动机上的应用[J]. 航空发动机, 2013, 39(2):90-94.

[3] 张焱, 祖群. 航空领域用特种高性能玻璃纤维材料[J]. 航空制造技术, 2014(15):130-131.

[4] 马立敏, 张嘉振, 岳广全,等. 复合材料在新一代大型民用飞机中的应用[J]. 复合材料学报, 2015, 32(2):317-322.

[5] 孙振起, 吴安如. 先进复合材料在飞机结构中的应用[J]. 材料导报, 2015, 29(11):61-64.

[6] 谢可勇,李晖,孙岩,等, 湿热老化对纤维增强树脂基复合材料性能的影响及其机理[J]. 机械工程材料,2014,38(8): 1-5.

[7] 李晔,钟翔屿,崔郁,等.CF3052/5284RTM复合材料湿热性能[J]. 宇航材料工艺, 2010,40(4): 84-87.

[8] COSTA M L. Strength of hygrothermally conditioned polymer composites with voids[J]. Journal of Composite Materials, 2005, 39(21): 1943-1961.

[9] 惠雪梅, 王晓洁, 尤丽虹. CE/EP/CF复合材料的湿热性能研究[J]. 工程塑料应用, 2006, 34(5):49-51.

[10] WILDE D W P, FROLKOVICB P. The modelling of moisture absorption in epoxies: Effects at the boundaries[J]. Composites, 1994, 25(2): 119-127.

[11] MOHAN J, IVANKOVIA, MURPHY N. Effect of prepreg storage humidity on the mixed-mode fracture toughness of a co-cured composite joint[J]. Composites Part A: Applied Science & Manufacturing, 2013, 45(2):23-34.

[12] 吕小军,张琦,马兆庆,等, 湿热老化对碳纤维/环氧树脂基复合材料力学性能影响研究[J]. 材料工程,2005,8(11): 50-53.

[13] HUTAPEA P, YUAN F G. The effect of thermal aging on the Mode-I interlaminar fracture behavior of a high-temperature IM7/LaRC-RP46 composite[J]. Composites Science & Technology, 1999, 59(8):1271-1286.

[14] 郝信凯, 黄胜德, 张红卫,等. 水浸泡对碳纤维拉挤杆的水吸收与剪切强度影响[J]. 玻璃钢/复合材料, 2014(12):68-73.

[15] 裴晓园, 尚博, 李嘉禄,等. 多层连接碳纤维纬编双轴向衬纱织物增强复合材料的层间剪切性能[J]. 材料研究学报, 2015,29(8):613-621.