气缸盖进排气门密封带高频感应淬火工艺研究

■ 赵瑞,郭巨寿

1. 概述

由于新型发动机比功率越来越高,导致铝合金缸体和缸盖许多部位工作温度超过200℃,这时其强度迅速下降,难以承受所受机械载荷。为此,欧美等工业发达国家首先将蠕墨铸铁用做气缸盖的重要材料。

紧凑的结构取消专门气门座,但气门座孔必须有一定的耐磨性。由于高功率密度的特殊要求,以及蠕墨铸铁感应淬火和钢铁感应热处理的过程同普通热处理一样,是固态相变的过程,因此可选择感应淬火或激光淬火。

早期采用激光淬火,经激光表面熔融处理后的组织,由共晶奥氏体和共晶渗碳体机械混合组成,为铁碳相图共晶转变的产物。 纯莱氏体中含有的渗碳体较多,故性能与渗碳体相近,即极为硬脆。另外,激光淬火深度一般为0.1~0.8mm,扫描式淬火总有复加热的部位,对于气缸盖座孔特殊部位,激光淬火较难控制,易出现局部烧化、裂纹、表面凹凸不平等缺陷。因此,针对上述产品图样的特殊要求,很有必要研究其高频淬火工艺,解决目前激光淬火难以感应满足要求的问题。

2. 研究目标及难点

(1)利用现有设备,通过设计与其匹配的专用感应器,达到迅速使零件进排气密封带局部加热和冷却,避免喷液冷却,满足淬硬层深度、硬度的技术要求。

(2)保证密封带淬硬且不烧化、不裂的情况下,研究电参数对零件感应淬火深度的影响,确定最优的电参数指导生产。

(3)铸铁件感应加热因导热性较弱 , 加热时间比钢件为长,一般在几秒以上,并应保温一段时间使难溶的组织溶入奥氏体,若加热速度快会导致过高的热应力,易产生裂纹。

(4)由于零件的形状较复杂,结构不对称,所以制造仿形且能均匀加热的感应器较难,淬火机床精度下降,感应器与零件的间隙不能精确定位。因此,实现批量生产且质量稳定,应对淬火机床进行改进。

3. 研究内容

基体材料蠕墨铸铁的蠕(球)化率85%,珠光体量50%~70%,抗拉强度≥445MPa,断后伸长率>2%,硬度<249HBW。石墨形态及基体组织如图1、图2所示。

技术要求气缸盖进排气门密封带表面硬度47~55HRC,硬化层0.8~1.5mm。

根据缸盖密封带锥面角度及尺寸,设计专用感应器,其加热工作部位角度和尺寸与缸盖密封带一致,保证加热温度及面积的均匀性。

采用高频感应同时加热淬火法工艺规范制订基础数据:

根据设备电流频率、零件硬化层和表面积选定电流频率为200~250kHz。根据淬火面积选择同时加热法。

高频电参数的确定:现有感应加热设备阳极空载电压Ub=12.5kV,阳极负载电压Ua=12kV,槽路电压Uc=10kV,阳极电流Iao=10A,栅极电流Igo=1.4A。

利用以上电参数核对高频输出功率:

式中γ——阳极电流利用系数,一般取1.7;

n——振荡管个数,取n=1。

核算结果表明,采用以上电参数设备,其输出功率大于要求功率,说明所选比功率合适,故最终决定使用GP100型高频感应加热设备。

确定加热时间t:加热时间可由相关资料查取并进行工艺试验,最后确定为12~18s,因加热面积小、工件大、蓄热量大,故用自冷的方法。

由于该工件为局部薄壁,积蓄热量较少,因此无法进行自回火,故采用箱式炉回火,回火温度为180℃,保温2h。

采用下列三种试验方案。

方案1:加导磁体感应器,工件旋转法。

方案2:不加导磁体感应器,工件旋转法。

方案3:不加导磁体感应器,工件不旋转,感应器本身汇合处电流密度小的部分对准壁薄处(方案1、2出现过热处)。

方案1由于缸盖体积大、密封带加热面积较小,因此在感应器的有效圈上装导磁体,其具有良好的磁导率,当高频电流通过导体时,磁力线将主要从导磁体中通过,确保加热区域磁通密度最大,因而自感电势也最大。理论上加装导磁体的感应器加热速度更快,但设计制造出的感应器,在实际试验中由于加热速度快,温度不好控制,零件极易产生裂纹。

方案2保证加热区域达到理想的加热速度、温度、深度。图3为设计的淬火感应器的实物(不加导磁体)。

方案1、方案2试验后,尽管采用旋转法加热解决了感应器本身汇合处电流密度小、加热不均匀的问题,但是由于零件的加热带厚度有差别,壁薄处存在局部过热现象。为了解决这一问题制订了方案3。经试验,方案3效果较好,以下均为方案3试验结果。

图1 石墨形态(蠕虫状+少量球状)100×

图3 感应淬火器实物

图5 气缸盖淬火顺序

4. 研究检验结果

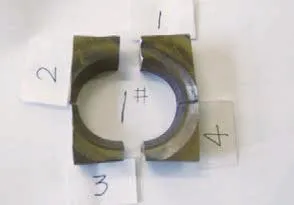

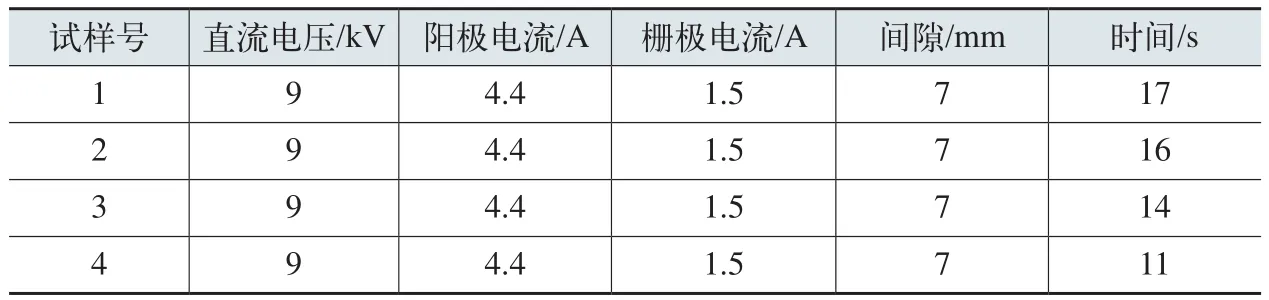

图4为气缸盖高频感应淬火前零件实物, 4个气门座孔选取不同的参数感应淬火,编号及形状如图5所示,电参数如表1所示。

5. 检验结果

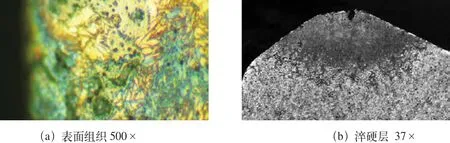

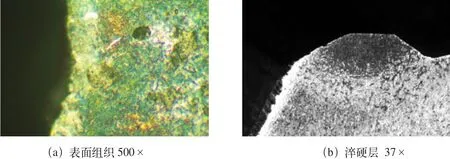

检验结果统计情况如表2所示,解剖1#座圈按图6所示1~4部位取样进行组织及淬硬层深度检验,表面淬火组织均为马氏体+残留奥氏体,各个位置的表层淬火组织和淬硬层深度如图7~图10所示。

6. 结果分析

图2 基体组织(珠光体+铁素体+石墨)500×

图4 试验用某型号气缸盖

图6 气缸盖单孔解剖部位

蠕墨铸铁缸盖气门座感应淬火能形成高的压应力状态的马氏体硬化层,感应淬火为自淬火,不用任何外界冷却介质,可产生极高的耐磨性,变形小,为了组织稳定、均匀,精密件可增加低温回火处理。

精确稳定的高频电源输出是气门座感应淬火质量重复性好的可靠保证,感应淬火感应器开口处的合理设计与制作,根据座圈的壁厚设计仿形高频感应器,是保证气门座圈圆周感应淬火层均匀性的必要条件。

感应淬火保证气门座圈与感应器间隙是关键。通过对设定不同参数进行气缸盖气门座淬火的金相解剖分析得出,采用适当的高频电参数配合相应的加热时间,都能获得合格的缸盖气门座。因为气门座经感应淬火的组织中有片(球)状石墨、针状马氏体和少量的残留奥氏体,其与气门构成的一对摩擦副,具有极高的耐磨性,在发动机整机寿命期不发生过量磨损。

通过试验,采用型号为GP100高频淬火设备,确定各电参数分别为:直流电压8.5~10kV,阳极电流4~4.6A,栅极电流1.4~1.6A,间隙5~7mm,时间12~18s。

由于现有高频淬火设备只能手工操作,零件感应淬火部位结构不对称,薄厚不均,受热不均,导致铸铁导热性差,加热速度快,易产生应力集中, 零件在高频感应淬火阶段如控制不当极易产生烧伤和裂纹。加热温度不宜太高,温度过高时残留奥氏体量较多,影响疲劳性能。因此,在气门座孔部位高频感应淬火时,温度低一些能淬硬是最好效果,但是要想达到这样的效果,只能调整零件材料的合金元素含量及珠光体含量。合金元素及珠光体含量多一些,淬火时较低的温度就能淬硬,硬度也能提高。

图7 位置1处

图8 位置2处

图9 位置3处

图10 位置4处

表1 感应淬火电参数

表2 试验结果

7. 结语

(1)蠕墨铸铁气缸盖进排气门密封带采用高频感应淬火方法可行,淬火深度、硬度能满足图样技术要求。

(2)该结构的气缸盖高频感应淬火与激光淬火等同,同样不需其他淬火冷却介质,自身冷却即可淬硬,零件变形小,避免了激光淬火容易产生裂纹而造成报废的风险。

(3)铸铁件感应加热因导热性较弱,一次加热易产生裂纹,所以感应淬火前应首先进行低温预热,然后进行淬火,即可避免淬火裂纹。

(4)当零件的形状固定,设计能均匀加热的仿形感应器,采用比较精密的淬火机床,并准确定位感应器,可实现批量生产且质量稳定。

(5)气缸盖用材料为蠕墨铸铁,产品长时间在470℃左右工作,为了保证在此温度下工作不降硬度,建议采用能够淬硬的且在500℃左右工作温度使用具有一定耐磨性能的耐热合金铸铁。

[1] 李炯辉,等.金属材料金相图谱[M]. 北京:机械工业出版社,2012.

[2] 叶卫平,等. 实用钢铁材料金相检验[M].北京:机械工业出版社,2012.