300 MW机组一次风机失速案例分析及预防措施

刘 平

(广州发展电力集团有限公司,广东 广州 510623)

0 引言

轴流式动叶可调风机相对于离心式风机有诸如体积小、重量轻、调节性能好、低负荷运行效率较高的优点,在大型火力发电厂应用广泛,但是亦存在一些不足。应用在一次风机工况时,风道阻力较大,特别是受低热值煤的大量掺烧及环保超低排放改造后空预器阻力大幅上升的影响,整个一次风通道阻力有较大幅度上升,在这种形势下,动调轴流风机不稳定区间较大,易发生失速及喘振等问题更加突出。目前国内对一次风机失速研究较深入,总结出失速的主要原因有风机选型不合理、空预器阻力大、风煤比过高、运行人员操作不当、两台风机出力不平衡、风机本体动叶故障、DCS中关于风机失速预警不完善等,其中最主要的是一次风机出口压力和流量不匹配导致风机运行在不稳定工况所引起的失速。通过对电厂实际发生的失速工况进行实例分析,提出预防一次风机失速的措施。

1 设备现状

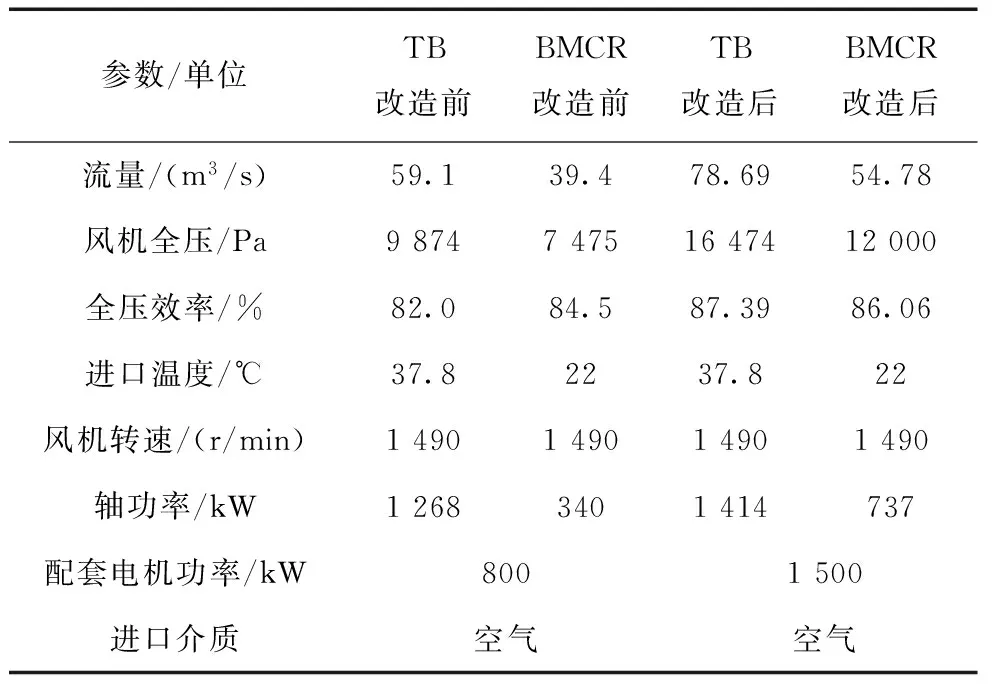

某电厂#2机组锅炉是哈尔滨锅炉厂生产的型号为HG1021/18-2-YM3亚临界压力,一次中间再热自然循环汽包炉。锅炉采用单炉膛,П型布置,四角切圆燃烧方式,平衡通风,固态排渣煤粉炉,制粉系统为正压直吹式,设计燃煤为陕西神府东胜煤。后机组进行煤种适应性改造,包括磨煤机、一次风机、空预器、引风机都进行了相应改造。改造前每台机组配备6台上海重型机械厂生产的RP783中速磨煤机,改造后为6台北京电力设备总厂生产的ZGM80G-III型中速辊式磨煤机。一次风机改造前为沈阳鼓风机厂AST-1500/1000型动叶调节轴流式风机,改造后为上海鼓风机厂的PAF17-12.9-2型双级动叶调节轴流式风机。引风机进行了提高出力改造,改造前为上海鼓风机厂型号SAF26.6-18-1,24NA24动叶调节轴流引风机,改造后的新风机为上海鼓风机厂型号为SAF26.6-18-1,26NA24动叶调节轴流引风机。一次风机改造前后详细参数对比见表1。

表1 改造前后一次风机设计参数对比

如图1所示轴流风机性能曲线,当风道系统阻力从阻力曲线1变成曲线3时,出口压力快速增加,但是流量增加量较小,风机会迅速进入失速区。

图1 轴流风机性能曲线

2 一次风机失速案例分析

2.1 风机故障前后参数及故障处理过程

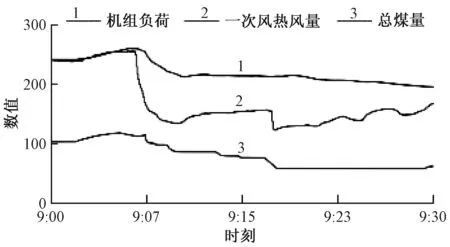

故障发生当日09:06:00,#2机负荷240 MW,#3、#4、#5、#6制粉系统运行,总风量1 391 km3/h,一次风热风总风量254 km3/h,热一次风压9.79 kPa,此时机组AGC指令变化,加负荷至280 MW。失速前后实际负荷、一次风热风量、总煤量曲线见图2。

图2 失速前后机组负荷/一次风热风量/总煤量曲线

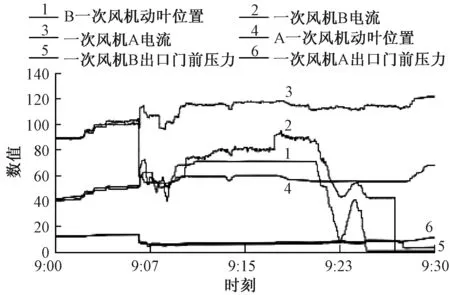

09:06:50机组负荷升至260 MW,此时出现“一次风机A/B电流偏差大于5 A”报警,A/B一次风机动叶控制跳手动,B一次风机电流由101 A突降至59 A。风机动叶基本保持在51%左右,出口风压由13.1 kPa降至6.15 kPa,热一次风母管风压降至5.0 kPa。失速前后A/B一次风机电流、动叶开度及出口风压曲线见图3。

图3 失速前后A/B一次风机电流、动叶开度及出口风压曲线

风机故障发生后运行人员立即进行应急处置,包括退AGC,投等离子及AB 层油枪,停#3制粉系统;开B一次风机再循环门至58%,调整A/B一次风机动叶,B一次风机电流仍不能恢复正常。09:27停B一次风机,关闭其出口电动门,热一次风压上升至9.65 kPa,机组燃烧恢复稳定状态。事后通过对B一次风机进行检查,包括动叶调节机构、液压缸、风机入口消音器等未发现异常,当天12:30启动B一次风机并入系统正常。

2.2 风机失速相关故障参数分析

2.2.1 失速时工况参数和性能试验时对比分析

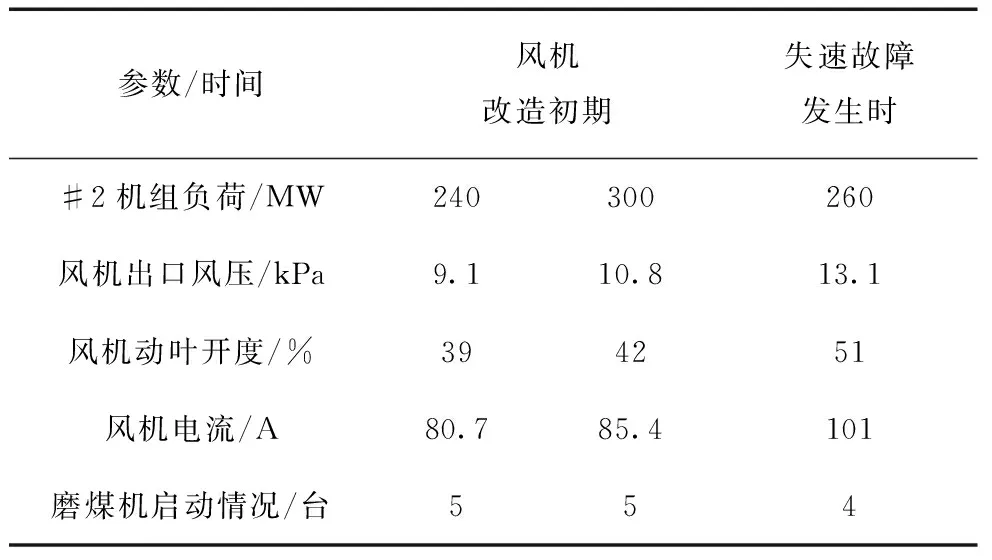

根据#2炉B一次风机故障前的工况参数,与风机改造完成后240 MW、300 MW 2个工况性能试验参数进行对比,见表2,通过表2对比分析,失速发生时机组负荷为260 MW,但是一次风机B的出力超过性能试验时机组300 MW工况时的出力,这是风道系统阻力特性发生明显改变引起的。

表2 一次风机B故障时参数与性能试验时选取工况对比

2.2.2 确定风机失速时工况点在性能曲线的位置

为了判断风机是否运行在不稳定工况,对失速时风机的比功和动叶角度进行了测算,按公式比功=全压×压缩系数/密度,计算出比功为 10 640 Nm/kg,失速时风机动叶开度51%,按性能试验时300 MW负荷下,动叶开度42%,对应的动叶角度是-9°,并结合风机说明书描述一次风机设计动叶开度为-30°~+25°进行测算此时动叶角度-4°左右,鉴于动叶角度的设计范围和制造出的风机实际角度存在一定偏差,另外机组检修后标定的DCS系统开度和风机实际角度也存在偏差,此角度是一个参考范围。将计算结果在风机性能曲线上标出,见图4。图中还标识了风机性能试验时300 MW、240 MW、180 MW 3个负荷下A/B一次风机工况点,可以明显看出,失速时故障点位置已远远偏离性能试验标定区域,风机运行在稳定区域边缘,小的扰动就能触发风机失速。

图4 一次风机B失速时工况点在性能曲线的位置

2.2.3 故障前后相关参数历史曲线分析

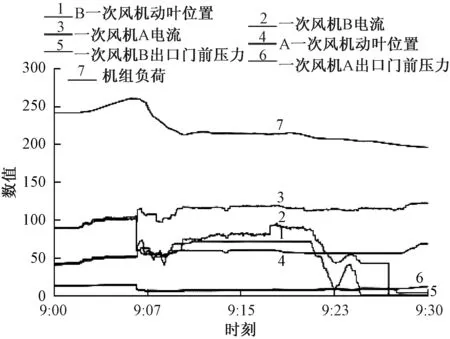

通过分析与风机运行状态密切相关的参数曲线,明晰故障发生的过程。主要分析的参数有机组负荷,A/B一次风机电流、动叶开度、出口风压,具体曲线见图5。

图5 机组负荷、A/B一次风机电流、动叶开度及出口压力曲线

通过图5曲线并结合图2进行分析可知:

(1)失速发生前瞬间机组负荷、风机出口压力在升高,但是煤量和一次风热风量没有同步升高。

(2)失速前一次风机B电流比A风机偏低,B风机相对更容易出现失速。

(3)结合机组监控系统实时数据可知失速瞬间A风机电流有一个短时的突升过程,同时伴随着B风机电流大幅下降。

(4)失速发生时A、B风机均出现动叶开度上升,同时风机出口压力均出现下降。

(5)从风机停运后检查情况看,并没有风机部件损坏,可排除风机本体缺陷导致的异常状态。

对以上5点综合分析并结合B风机故障时工况点正处在性能不稳定区,正好验证B风机被A风机压制后先出现失速状态,同时风压的迅速下降避免了A风机进入失速区。

2.3 风机失速原因

(1)系统选型设计方面的因素。轴流风机相对离心风机更容易出现失速故障,同时风机选型时预留余量较大,TB点风压及流量预留量按20%~30%BMCR运行数值取值。选型偏大时风机实际运行工况点会整体向性能曲线左边偏移,当管网阻力增加较大时风机更容易进入失速区。

(2)磨煤机节能运行措施不够完善。此次风机失速是在开展磨煤机节能运行的大背景下,采取的调整策略为在满足负荷要求的前提下尽量降低磨煤机能耗,从表2可看出同样负荷下失速时是4台磨煤机运行,而性能试验时是5台磨煤机运行。提高单台磨煤机的负荷率,会加大一次风通道的阻力,容易导致一次风机进入不稳定工况。

(3)空预器阻力偏大影响。检查#2炉空预器烟气侧阻力,4个月以来一直处于缓慢升高状态,主要原因为达到超低排放标准,脱硝系统效率保持在90%左右运行,硫酸氢氨结垢引起空预器堵塞问题较为突出。

(4)A/B一次风机运行时电流存在不平衡。通过实时曲线分析,2台风机电流存在偏差,失速发生时风机电流偏差迅速放大,此次电流偏差只是风机在不稳定工况下失速的一个触发因素。

(5)DCS关于风机失速保护设置和运行对风机特性的掌握还存在不足。风机运行压力与流量的匹配是比其他报警参数更进一步的指标,高风压和较低流量的工况使风机容易进入失速区。

3 采取的防范措施

(1)在风机选型阶段对管路特性做更加充分的考虑,包括煤质参数、空预器压力范围的影响,风量压力的匹配等,提高选型的准确性,为风机运行在高效稳定区打好基础。

(2)优化磨煤机节能运行方式,加入对一次风压运行的要求。具体为:原则上4台磨煤机运行时一次风机出口风压不超过11.5 kPa,5台磨煤机运行一次风机出口风压(冷风)不超过12.5 kPa,必要时多启动一台磨运行,以避开风机不稳定运行区域。

(3)通过脱硝优化,降低空预器阻力。包括空预器的冲洗、低氮燃烧器改造、脱硝系统流场优化、催化剂的良好管理等手段综合治理空预器阻力的快速上升,降低烟气系统阻力。

(4)做好2台一次风机的同步运行工作。因风机在制造及日常检修过程中对动叶角度的定位存在偏差,相同的负荷动叶角度不一定相同。所以调整的主要参考依据是电流,做好电流的平衡工作,包括对电流偏差大的及时干预异常重要。

(5)通过对一次风、制粉系统优化运行的分析,考虑一次风压设定值与机组负荷、磨煤机运行台数或者总给煤量等参数的函数关系,并形成DCS保护逻辑,提高风机运行的可靠性。