篦冷机内气固流动和换热过程的数值模拟

方立军, 杨 欢,, 李 森, 魏小林2,

(1. 华北电力大学 能源动力与机械工程学院,河北 保定 071003;2. 中国科学院大学 工程科学学院,北京 100049;3. 中国科学院力学研究所 高温气体动力学国家重点实验室,北京 100190)

0 引言

水泥是我国的基础工业,篦冷机作为水泥生产线上的重要烧成设备,承担着水泥熟料的冷却、输送,以及为回转窑和分解炉提供二、三次风的功能。因篦冷机在水泥生产过程中的重要作用,许多科研学者通过不同的方法,对篦冷机内熟料换热机理进行了深入研究。文献[1]应用欧拉气固两相流模型,模拟了篦冷机内熟料与空气的换热,但所建二维模型与篦冷机实际形状差别较远。文献[2]根据多孔介质渗流换热理论建立水泥熟料冷却过程中气固换热数学模型,并用剖开算子法求解,给出了熟料和气体的稳定变化规律。文献[3]将篦冷机内水泥熟料层视为多孔介质建立模型来计算熟料与空气的换热,但由于熟料温度场是由UDF编程给定,不能很好反映熟料和空气的温度场变化。文献[4]基于双目立体视觉技术对篦冷机内熟料冷却过程进行三维重建,并通过网格节点加密算法进行网格划分,并通过此模型研究了风量、熟料粒径等参数对换热的影响。文献[5]建立了立式冷却机内气体流动的数学模型,并通过Java语言自编程序,计算了冷却机内速度场与阻力分布,未能考虑熟料和空气间的换热。文献[6] 将熟料设为多孔介质,对篦冷机进行二维数值模拟并与现场实验测定相结合,研究了熟料与空气间的换热与流动。

本文在通过ANSYS有限元软件对篦冷机工况进行数值模拟。不同于其他学者[7-9]将熟料层视为静止的多孔介质与空气进行耦合换热计算,为更能接近篦冷机的实际换热过程,本模拟建立三维模型,并将篦冷机内篦板层设为多孔介质,通过欧拉多相流模型将水泥熟料和空气设为不同的相,熟料落到篦板上向前流动形成熟料层的同时与穿过的空气进行热力耦合计算,其中,熟料相进行颗粒化设置。通过对熟料冷却过程的计算,得到了水泥熟料的冷却规律以及空气的温度场分布,为篦冷机的工况优化提供了理论基础。

1 网格建立

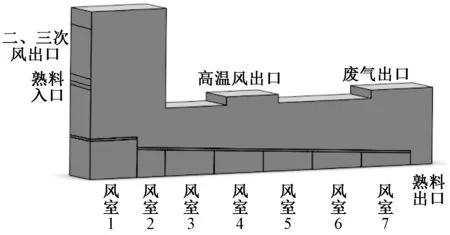

以我国北方某产量为5 000 t/d的水泥熟料生产线为研究对象,其篦冷机的尺寸为:长36 500 mm,宽4 250 mm,高8 000 mm,本文按照1∶1比例建立模型,如图1所示。

图1 篦冷机模型示意图

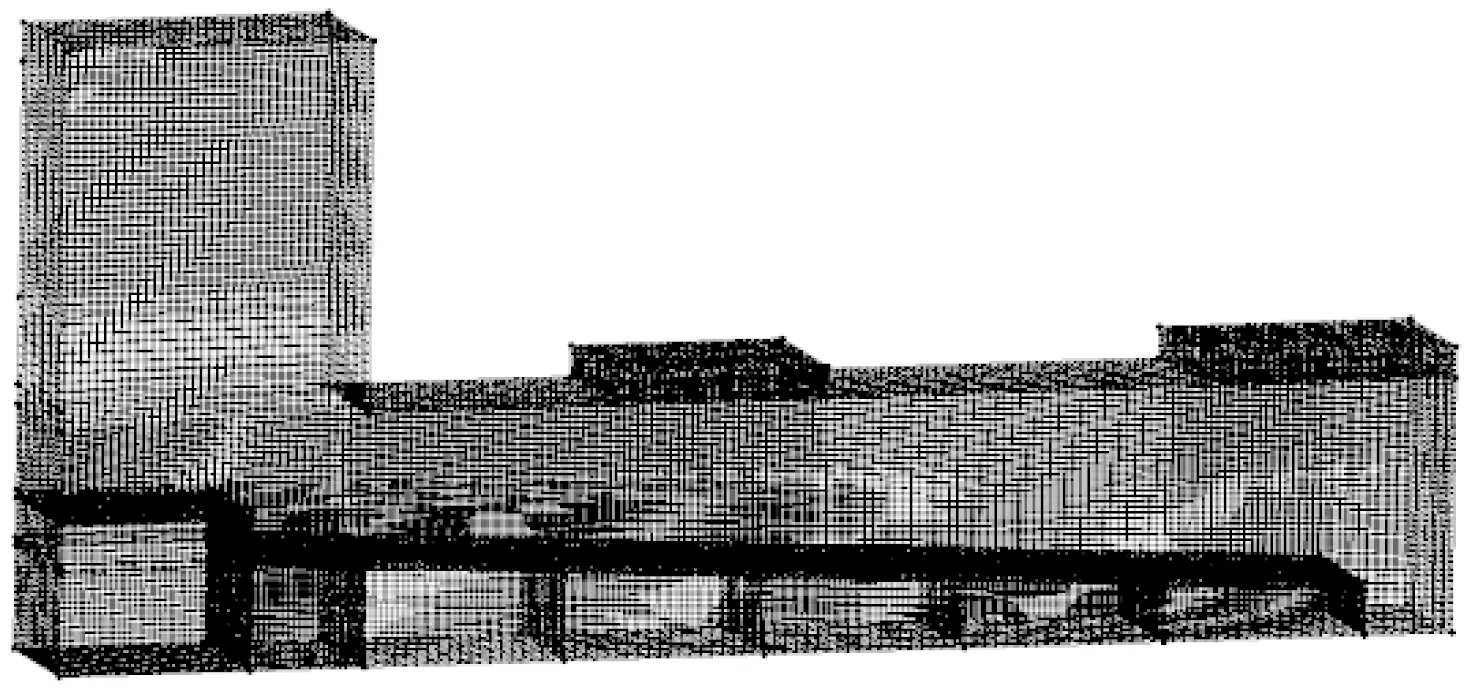

为方便计算,在不影响精度的情况下对篦冷机结构进行简化,将熟料入口与二、三次风出口划分为不同位置,空气入口和出口区域简化为长方体区域。采用ICEM软件建立网格,其网格划分如图2,网格全部划分为六面体网格,整体网格质量在0.85以上,为加快计算速度,在不同区域采用不同网格密度,并经过网格无关性验证后,总网格数为167 539。收敛条件为除了能量的残差值降到低于10-6,其他变量的残差值都降到低于10-3。

图2 篦冷机网格模型

2 数理模型分析

2.1 欧拉模型控制方程

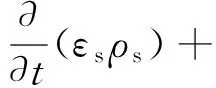

本文研究对象为篦冷机内熟料与空气的换热,采用欧拉多相流模型,其数学表示为:

连续性方程

(1)

(2)

式中:ε为体积分数;ρ为密度;v为速度矢量;是拉普拉斯算子;下标f代表气相(空气);s代表固相(熟料)。

动量方程

-εfPf+·σf+εfρfg+βfs(vs-vf)

(3)

-εsPs+·σs+εsρsg+βfs(vf-vs)

(4)

式中:g为重力加速度;P为压力;σ为应力张量;βfs为两相间的曳力系数。

能量方程

(5)

(6)

式中:H为焓值;λ为导热系数;T为温度;hfs为相间传热系数。

2.2 多孔介质模型控制方程

与文献[10-12]将设备简化为多孔介质来分析类似,本文将篦板区域视为多孔介质区域,多孔介质模型[13]是将多孔介质材料对流体的阻力源项添加到流体的动量方程中,由于篦板材料满足各向同性条件,此阻力源项可表示为:

(7)

式中:α为渗透率;C2为惯性阻力系数;i表示在x,y,z方向上的分量。

2.3 物性参数

在熟料冷却过程中,熟料与空气的物性参数会随温度发生很大变化,为准确地模拟出电石的冷却过程,空气与水泥熟料的物性参数可由式(8-11)确定。

空气粘度与温度的函数关系式为:

μf=-1.040 5×10-5+6.628 5×10-8×T+

6.397 84×10-11×T2

(8)

空气导热系数与温度的函数关系为:

λf=2.245×10-3+8.697 23×10-5×T-

2.044 61×10-8×T2

(9)

空气定压比热容与温度的函数关系为

Cf=955+0.143 87×T+3.852 5×10-5×T2+

2.103 6×10-10×T3

(10)

熟料定压比热容与温度的函数关系为:

Cs=699.5+0.318 12×T-6.230 8×10-5×T2-

1.375 3×10-10×T3

(11)

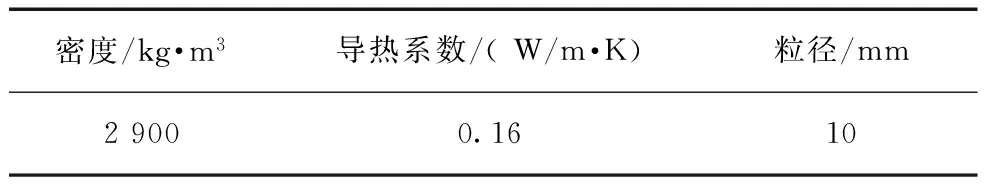

水泥熟料其他参数如表1。

表1 水泥熟料其他主要参数

2.4 边界条件

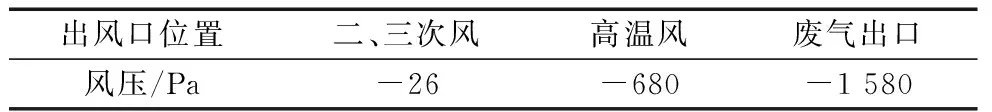

在模拟过程中,篦冷机各风室入口均采用质量流量入口,各出口均采用压力出口,壁面为绝热无滑移条件,边界条件具体设置如表2、3。

表2 篦冷机入口边界条件

表3 篦冷机出口边界条件

3 模型验证

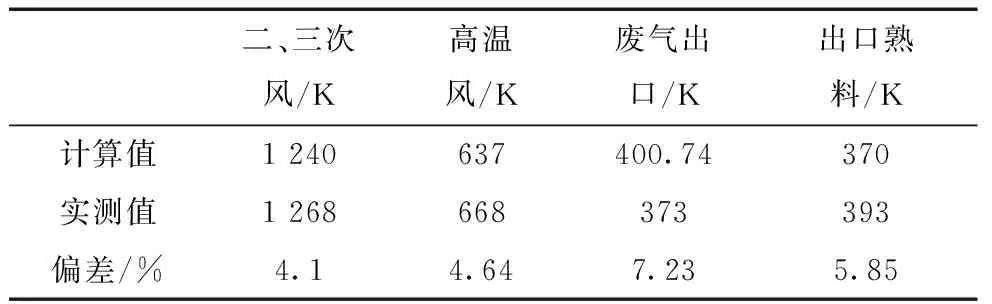

将本文所建模型按上述边界条件进行计算,所得的二、三次风、高温风、废气温度以及熟料出口处温度与对应位置现场监测温度进行对比,所得结果如表4。

表4 各出口处计算温度与实测温度对比

从表4中可知,各个出口处得到的温度计算值与实测值偏差较小,其中二、三次风出口处的温度偏差最小为4.1%。废气出口处温度偏差最大为7.23%。在篦冷机实际运行系统中,得到的温度数据为某一监测点的温度,并且存在一个正常范围的波动,而计算温度为定压条件下的面平均温度。在篦冷机前段,空气与熟料的换热最为剧烈,被加热空气的温度分布较均匀,所以计算值与实测值偏差较小,此现场实测值测点位置在接近三次风管位置;在篦冷机后段熟料与空气温差减小,换热较差,并且几股空气被不同区段的熟料加热到不同温度后,同时由废气出口排出,而篦冷机系统的测点固定,与模拟计算得到的废气出口处的平均温度不同,测点处测到的是某一位置点的温度,因此废气出口处温度偏差最大,此现场实测值测点位置在接近废气出口中心位置。

4 结果分析

4.1 熟料所占体积及料层厚度分析

图3显示了熟料的体积分布。篦板区域阻碍了熟料的继续下落,使熟料沿篦板长度方向向前输运,并堆积成熟料层。在熟料质量流量为57.87 kg/s情况下,熟料粒径为10 mm时,熟料层平均厚度为0.58 m。

图3 篦冷机熟料体积分数图

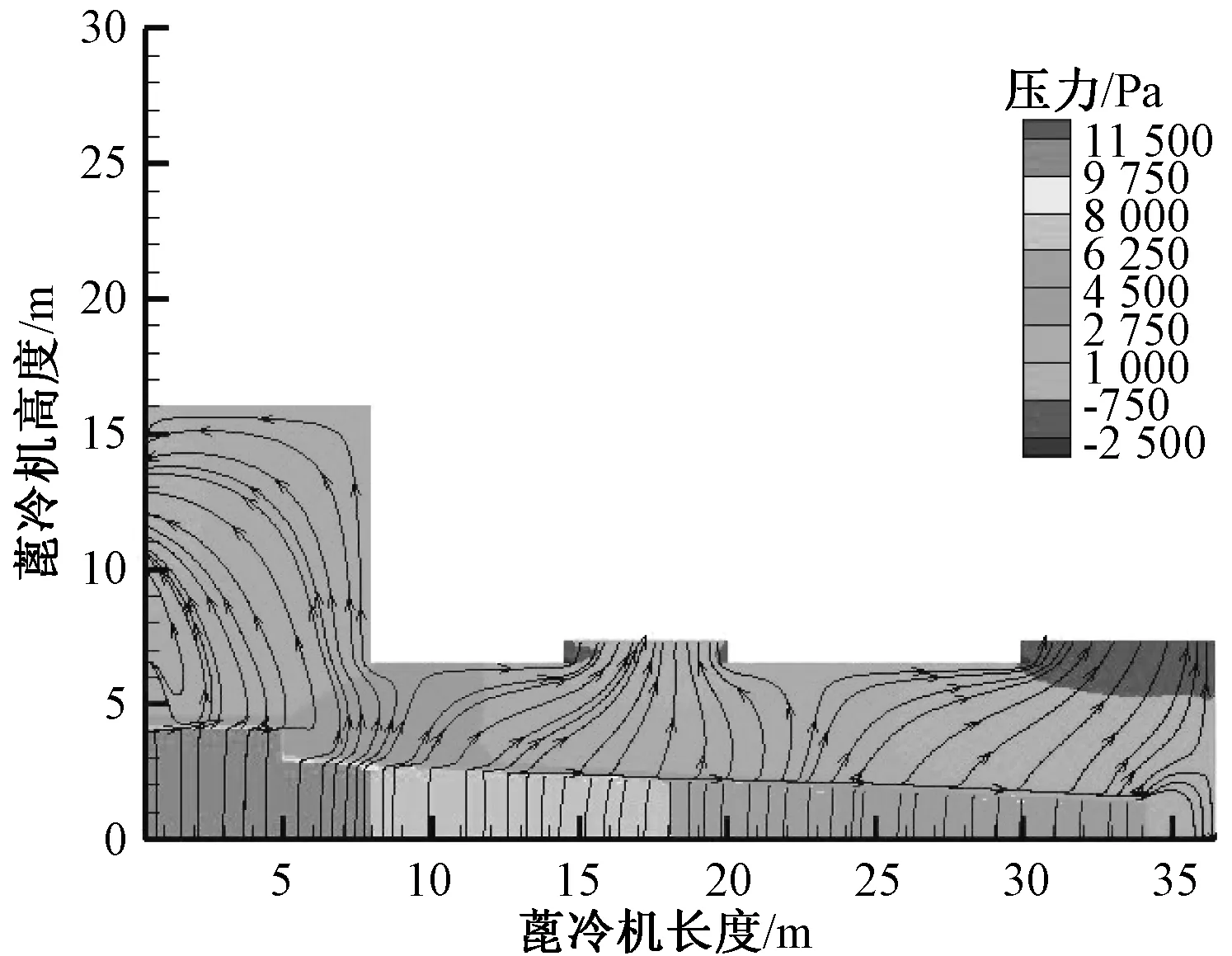

4.2 空气压力场和流线分析

篦冷机内空气的压力场与流场分布如图4,从中可以看出,空气的压力损失主要产生在熟料层与篦板区域。篦冷机几何形状、各个风室入口和出风口的风压不同以及空气与熟料的热力耦合,决定了篦冷机内的空气流场分布,进入篦冷机的空气被加热后主要分成较为稳定的三股风从二、三次风出口、高温风出口和废气出口排出,空气在穿过熟料过程中会向熟料运动方向产生偏斜。并对出风口空气质量流量计算,得到的二、三次风、高温风出口、废气出口、熟料出口的空气质量流量依次为59.23 kg/s、69.36 kg/s、71.02 kg/s、3.23 kg/s。

图4 篦冷机压力场分布与流线图

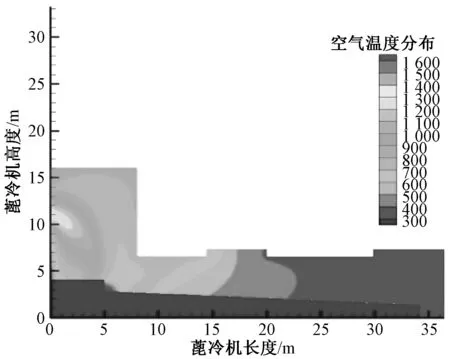

4.3 篦冷机内温度场分析

图5为篦冷机内空气的温度场分布。由图中可看出,在篦冷机前段换热最为明显,此段空气温度迅速升至1 240 K,作为二、三次风进入回转窑和分解炉系统;随着熟料继续被冷却,由于熟料与空气的换热温差减小,到篦冷机中段,空气整体被加热到637 K,这部分空气作为高温风被送至AQC余热锅炉;在篦冷机末端,熟料与空气的温差进一步减小,空气被加热到370 K后,作为废气排出,这也与篦冷机实际运行相符合。

图5 篦冷机内空气场温度分布

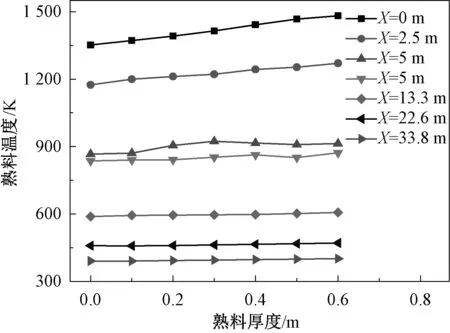

图6为篦冷机内熟料的温度场分布,熟料落到篦板上,堆积形成熟料层,熟料层在沿熟料出口方向运动同时,不断被空气冷却,使得熟料从进入篦冷机到从出口端流出过程中,温度由1 600 K降至370 K。并且在沿熟料厚度方向,熟料的温度也不完全相同。图7为不同水平位置下,沿熟料厚度方向上,熟料的温度分布。

图6 篦冷机内熟料的温度分布

图7 不同位置下的熟料温度分布

从图7可以看出,在篦冷机不同水平位置,沿熟料厚度方向上,熟料温度由低到高,这是由于空气吹过篦板后首先和熟料层底部接触,此处空气和熟料的温差最大,换热也最为剧烈,空气在向上穿过熟料层的过程中,温度不断升高,与熟料的换热量也不断减小,这使得熟料的底部温度低于顶部温度。沿熟料前进方向上,不同位置对应的熟料沿厚度方向的温度变化程度也不同,在刚落到篦板,即X=0位置,熟料温差最为明显,熟料层顶部温度为1481.78 K,熟料底部温度为1352.1 K,温差为129.68 K。在熟料被推送至篦板末端,即X=30.4 m位置熟料整体温度区域均匀,熟料底部温度为390.12 K,熟料顶部温度为401.3 K,温差为11.18 K。在X=5 m位置,由于熟料被推送,自由下落至下一篦板区域,此处由于冷空气的扰动,熟料温度进一步下降,并且沿熟料厚度方向温度未能均匀变化,而是呈现先增加再下降的趋势。

4.4 熟料粒径对换热的影响

在篦冷机进料量一定时,随着粒径的增加,熟料与空气的接触面积以及熟料的孔隙率都会发生变化,进而影响了熟料与空气的换热。表5为在同一工况下,对粒径分别为10 mm、15 mm、20 mm、25 mm、30 mm的熟料进行换热模拟,得出二、三次风和高温风出口处空气平均温度以及热回收效率。从表中可看出,随着水泥熟料粒径的增加,换热面积减少,二、三次风出口风温随之减小,而高温风出口位置的风温呈现先增加后减小的趋势,可能的原因是除了对于不同粒径熟料除了换热面积不同,进入篦冷机中段处的其熟料的温度也不同,两种因素的共同作用使得高温风出口处空气温度先增加后减小。

篦冷机热效率为熟料在篦冷机中经回收的热量与从回转窑中煅烧后的熟料携带到篦冷机中热量的比值。对于本系统,即为二、三次风与高温风带走的显热与进入篦冷机熟料显热的比值。通过对各个粒径下的热回收效率计算可知,粒径为10 mm熟料热回收效率最高为72%。

表5 不同粒径下篦冷机热回收效率比较

4.5 余风再循环

窑头余热锅炉排出的烟气与篦冷机排出废气混合后约为383 K,此部分废气经排风管输送至除尘装置并最终排到大气中。为进一步提高能源利用效率,有厂家将窑头余热锅炉排出的部分废气,经除尘处理后,通过循环风管引入篦冷机中段风室。以直径为10 mm为例,风室入口质量流量不变,将篦冷机第三、四、五风室的入口温度改为383 K进行模拟,得到二、三次风出口空气温度为 1 247 K,高温风出口处空气温度678 K,废气出口空气温度432 K,出口熟料温度381 K。由此可知,在高温风出口温度变化最剧烈,从637 K升至678 K,其他出口风温变化较小,篦冷机热效率由72%增至74.9%。

5 结论

(1) 本文应用ANSYS软件建立的三维模型对篦冷机内熟料和空气的换热进行模拟,与其他模型相比,更接近篦冷机运行实际;与其他学者将熟料层视为多孔介质进行数值模拟不同,本文应用欧拉两相流模型和多孔介质模型,更好地考虑了熟料运动对空气流场和温度场的影响。通过与现场监测得到的数据相比较,证明了此模拟结果的可靠性,为篦冷机工作参数的优化提供了理论基础。

(2)以此模型为基础,分析了熟料进料量一定的情况下,不同粒径对熟料层厚度以及换热的影响,随着熟料粒径的增加,熟料层厚度也随之增加,但熟料与空气的换热量减少。熟料在10~30 mm范围内,直径为10 mm熟料与空气换热最好,二、三次风出口处空气温度为1 240 K,高温风出口处温度为637 K,出口处出熟料温度为362 K。热效率为72%,并且采用余风再循环可将热回收效率提升至74.9%。

[1]李德付. 水泥回转窑和篦冷机内气固两相流及换热过程的数值研究[D]. 大连:大连理工大学,2013.

[2]郝晓辰, 范新丰, 刘彬. 基于剖开算子法的水泥篦冷机熟料换热模型研究[J]. 硅酸盐通报, 2013, 32(1): 6-12.

[3]朱元师. 基于耦合换热的篦冷机数值模拟分析[D]. 大连:大连理工大学, 2012.

[4]张文明. 基于三维重建技术的篦冷机熟料冷却控制模型研究[D]. 秦皇岛: 燕山大学, 2010.

[5]华建设, 张成元, 徐德龙, 等. 立式熟料冷却机内气体流动规律及其影响因素[J]. 水泥技术, 2008(3): 22-27.

[6]李心宁. 篦冷机冷却系统的数值模拟与实验研究[D]. 济南:山东大学,2016.

[7]王美琪, 刘彬, 闻岩, 等. 篦冷机的渗流传热模型与数值模拟[J]. 机械工程学报, 2014, 50(24): 152-157.

[8]刘彬, 郝晓辰. 篦冷机熟料多通道冷却气固热交换模型研究[J]. 硅酸盐通报, 2008, 27(2): 247-253.

[9]闻岩, 李娜, 刘彬. 水泥熟料换热模型的研究[J]. 硅酸盐通报, 2011, 30(6): 1381-1385.

[10]方立军,刘静静. 陶瓷过滤管除尘过程的数值模拟[J]. 电力科学与工程, 2013, 29(4): 54-58.

[11]吕玉坤, 卢权, 马强, 等. 鳍片管省煤器结构优化的三维数值模拟[J]. 华北电力大学学报(自然科学版), 2008,35(4): 38-43.

[12]贾宝荣. 空冷凝汽器空气流动传热特性的数值模拟[D]. 北京:华北电力大学, 2009.

[13]李尊平, 刘志博, 丁长富. 刷式汽封传热特性及温度场分布研究[J]. 电力科学与工程, 2016, 32(10): 53-58.