燃煤电厂SO3控制及脱除技术研究进展

刘秀如, 赵 勇, 孙漪清, 胡小夫, 陈 锋

(中国华电集团科学技术研究总院有限公司,北京 100070)

0 引言

近几年,国家对燃煤电厂制定了严格的烟气排放标准,各机组相继进行了环保设施升级改造,二氧化硫(SO2)、氮氧化物(NOx)及烟尘排放量得到有效控制。但是烟气中的三氧化硫(SO3),包括SO3蒸汽、硫酸蒸汽和硫酸气溶胶颗粒等排放量增加,对环境和机组运行带来了不容忽视的影响,已引起国内外研究机构的广泛关注。

据报道[1,2],美国已有22个州对燃煤电厂烟气SO3提出排放限值,其中14个州的指标要求为低于6 mg/m3,德国将SO2和SO3混合浓度排放标准设定为50 mg/m3,日本将SO3/H2SO4纳入烟尘总量控制。我国尚未对燃煤电厂SO3排放浓度做明确规定,在《煤电节能减排升级与改造行动计划(2014~2020年)》中提出支持同步开展大气污染物联合协同脱除,控制三氧化硫、汞、砷等污染物排放。目前,在地方标准中,上海市大气污染物综合排放标准(DB31/933-2015)对硫酸雾的排放限值规定为5 mg/m3。

国内外陆续开展了燃煤电厂SO3生成及脱除技术的研究,并实现了工业化应用。本文分析了SO3的产生机理及危害,总结了SO3的控制及脱除技术,对各种技术方法的适用性进行分析讨论。

1 烟气中SO3的生成与危害

1.1 锅炉燃烧过程中SO3的生成

煤中的有机硫、单质硫、无机硫中的硫化亚铁统称为可燃硫,在燃烧过程中可燃硫转化为SO2,SO2在高温下继续被氧化生成SO3[3-4]。在完全燃烧条件下,SO3生成量随煤中含硫量增大而增加,随燃烧温度和氧浓度的升高而增加。对于含硫量相近的不同煤种的煤样进行试验研究,当煤中的C完全燃烧时,不同煤种的煤样生成的SO3的量近似相等。因此可知,SO3生成量受煤中含硫量的影响较大,而与煤种关系不大[5]。SO3生成过程中起主要作用的是SO2与O2的均匀气相反应,占SO3生成总量的60%左右。悬浮飞灰、管壁积灰以及管壁中含有的V2O5、Fe2O3、SiO2、Al2O3等金属氧化物对SO2向SO3转化有一定的催化作用[6]。当烟气经过省煤器对流受热面时,烟气或受热面上的积灰和悬浮颗粒中含有的上述金属氧化物也对SO2的氧化起到催化作用,进一步增加了烟气中的SO3浓度。

1.2 SCR脱硝系统中SO3的生成

目前,选择性催化还原(SCR)脱硝系统中使用最为广泛的是钒钛类催化剂[7],包括V2O5/TiO2和V2O5-WO3/TiO2,V2O5作为最重要的活性成分,在催化还原NOx时也会促进SO2向SO3的转化,即同时发生如下反应:

NO+4NH3+O2=4N2+6H2O

(1)

4NO2+3NH3+O2=3N2+6H2O

(2)

2SO2+O2=2SO3

(3)

以上过程中,脱硝反应非常迅速,受扩散控制,主要发生在催化剂0.1 mm的表面内,因此脱硝活性主要取决于催化剂外表面。而SO2氧化是一个慢反应,属于化学动力学控制,SO2氧化反应在所有催化剂壁厚内[8]。针对以V2O5系列蜂窝式催化剂的研究表明,催化剂的壁厚对SO2/SO3转化率成正比[9]。因此,催化剂的结构形式和壁厚对SO3的生成具有一定的影响作用。

在SCR反应器中,约有0.5%~1.5%的SO2氧化成SO3[10]。因此实际工程中,除了规定脱硝效率外,SO2/SO3转化率是SCR脱硝系统中的一个重要指标,《火电厂烟气脱硝工程技术规范选择性催化还原法(HJ562-2010)》中明确规定SO2/SO3转化率不大于1%。新装催化剂的SO2/SO3转化率一般均低于规定限值,但是在使用过程中,催化剂会出现孔隙率降低、比表面积减小以及烟气中的K、As、P等元素的表面沉积导致催化剂中毒等现象,催化剂失活使脱硝效率下降,但SO2氧化率反而会提高[11]。

1.3 SO3的危害

烟气中的SO3与水蒸气反应生成的H2SO4雾滴,从烟囱排放到大气中,增加烟气的不透明度,出现“蓝羽”现象。亚微米级的H2SO4酸雾排入大气形成二次颗粒硫酸盐,是大气中PM2.5的重要来源之一,引发雾霾、酸雨等灾害性天气,对人体健康造成严重危害。

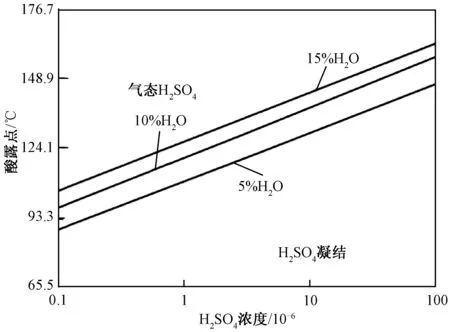

烟道中存在着H2SO4蒸汽,当烟气温度低于硫酸蒸汽的露点温度时,硫酸蒸汽冷凝形成硫酸液滴。硫酸蒸汽或液滴黏附在烟道和空预器等金属表面造成低温腐蚀和沾灰阻塞。图1为酸露点与H2SO4浓度的对应关系[12]。

图1 酸露点与H2SO4浓度的对应关系

由此可见,酸露点与硫酸蒸汽浓度即SO3的含量密切相关[13]。烟气中SO3浓度的增加使酸露点显著提高,烟气酸露点提高后,要求锅炉排烟温度提高。一般来讲,空预器出口的烟气温度比酸露点高10~15 ℃左右。锅炉排烟温度提高,锅炉排烟损失增加,机组整体效率下降。

近几年,对燃煤机组先后完成了脱硝改造,空预器阻塞现象日益严重。这是因为在烟气经过SCR脱硝装置后,烟气中的SO3浓度增加,SO3、水蒸气和逃逸NH3反应形成硫酸氢铵和硫酸铵[14]。硫酸氢铵的和硫酸铵的熔点分别为147 ℃和513 ℃,而空气预热器的运行温度一般为120~450 ℃。在空气预热器的中低温段,硫酸铵和硫酸氢铵发生液化,具有极强的粘附性和腐蚀性,进一步粘附烟气中的飞灰到壁面,造成空预器的腐蚀、阻塞、压降上升、热效率下降等问题。

在机组运行时,一般会规定SCR脱硝系统最低喷氨温度为300 ℃左右,低于此温度时,SO3与氨气反应生成的硫酸氢铵覆盖在催化剂表面并堵塞活性点位,使脱硝活性降低。在较短时间内将烟温恢复到正常SCR反应温度可使硫酸氢铵分解,恢复脱硝活性。但是,如果催化剂长时间处于硫酸氢铵的覆盖下,则会造成催化剂永久性失活。

2 烟气SO3控制及脱除技术

2.1 炉内SO3控制技术

锅炉内SO3控制技术主要从燃料、燃烧过程、炉内添加抑制剂等几个方面着手。从入炉原料来讲,燃用或掺烧低硫煤可降低燃料中硫含量,从而减少燃烧过程中氧化生成的SO3份额。但是更换煤种需要考虑锅炉、煤粉系统及除尘等设备的适应能力,以及SCR催化剂中毒、烟道及后续设备磨损等问题。

在炉膛燃烧过程中,一般认为,空气过量系数越大,火焰中氧原子浓度越高、燃烧温度越高,SO3的生成量也越高。因此,在保证完全燃烧的前提下,降低空气过量系数有利于抑制SO3的生成。目前,抑制NOx生成而采用的低过量空气系数燃烧或浓淡燃烧法,造成富燃料燃烧的还原性气氛,有助于降低炉膛中的SO3的生成。此外,通过炉膛吹扫可以降低因管壁积灰作用导致的SO3生成量。

在炉膛中喷入碱性物质,通过添加剂与SO3发生反应,可使炉内SO3转化率降低40%~80%,有效减少锅炉出口SO3浓度[3]。常用的碱性物质主要有氢氧化钙、碳酸钙、氢氧化镁等钙基或镁基添加剂[15-16]。SO3脱除效率与添加剂的化学性质及表面物理特征有关,也受添加位置以及锅炉燃烧运行状况等因素的影响。随着温度的升高、添加剂与SO3摩尔比的增加以及接触时间的延长,添加剂对SO3的吸附容量相应增加。美国Mansfield电厂和Gavin电厂的长期运行数据表明[17],当Mg/ SO3的摩尔比为7∶1时,SO3脱除率可达到90%以上。

2.2 脱硝催化剂优化

为减少SCR脱硝系统中SO2的低氧化率,可通过调整催化剂活性组分含量或添加助剂进行调节。V2O5对脱硝反应和SO2氧化反应均有很强的活性,且随着V2O5质量分数的增加,SO2氧化活性上升速度比脱硝反应更快。因此,催化剂中V2O5的质量分数一般控制在0.8%~1.2%。在催化剂配方中,适当掺杂特定的金属氧化物,比如Y2O3、GeO2、NiO、BaO、MoO3等,可以改善催化剂的表面特性,减弱SO2在催化剂表面的吸附能力,进而抑制SO2的氧化[18-20]。

基于催化剂脱硝反应和SO2氧化反应发生部位的不同,开发高脱硝活性低SO2氧化率催化剂的另一个思路是在保证或增加催化剂大外表面的同时,尽量降低脱硝催化剂的壁厚。催化剂的壁厚越小,SO2氧化率越低,但对应的机械强度和耐磨性能也越差。在催化剂制备过程中,改善催化剂的孔结构,有效控制SO2向催化剂深处渗透,有利于降低SO2氧化率。

因此,催化剂生产时,在综合考虑脱硝效率的前提下,通过优化催化剂配方抑制反应过程中SO2/ SO3转化率可降低SO3排放量,在增加催化剂外表面的同时减小催化剂壁厚有助于降低SO3排放量,但是需要考虑催化剂的机械强度和耐飞灰磨损性的要求。

2.3 炉后烟道喷射碱性吸收剂脱除技术

在炉后烟道内喷射碱性吸收剂,可有效降低烟气中SO3的含量。喷碱性吸收剂对SO3的脱除效果与吸收剂种类及物化性质、喷射方式、喷射位置、吸附剂与烟气的混合均匀性及接触时间等因素有关,其中吸附剂的类型及特性对SO3的脱除效果影响最大,是该类技术关注的重要参数[21]。

目前研究的吸收剂主要为钙、镁、钠基等碱性物质,其中应用较多的为氢氧化镁、氢氧化钙、硫酸氢钠、高比表面石灰石粉、天然碱、氨等。吸收剂喷入的形式可以是粉末或浆液。对钙基、镁基等四种吸收剂研究表明[22],吸收剂吸附SO3的效果为Mg(OH)2>Ca(OH)2>MgO>CaO。且在反应初期,温度对SO3吸附率的影响表现明显,吸附率随着温度的升高而增加。不同温度下,吸收剂的吸附效率均在前5 min内达到最大,之后逐渐降低。Ca(OH)2和CaCO3两种吸收剂脱除SO3的试验结果显示[23],前者的脱除效果优于后者,且吸收剂与烟气接触时间越长,越有利于脱除SO3。

吸收剂喷射位置主要位于省煤器与SCR之间或SCR与空预器之间,见图2。在省煤器之后、SCR脱硝系统之前喷入吸收剂,可以避免炉内生成的SO3进入SCR反应器,减少硫酸氢铵生成对催化剂和脱硝效率的不利影响。吸附剂在SCR与空预器之间的烟道喷入脱除SO3,可有效减缓空预器中硫酸氢铵和灰粘结造成的空预器堵塞问题。吸附剂的喷射位置也可以在空预器与电除尘器之间以及电除尘之后,也能够起到脱除SO3、减少SO3排放总量的效果。

图2 炉后烟道内喷射碱性吸收剂的喷射位置

国内外已先后开发了多种利用碱性吸附剂脱除SO3的技术,并进行了工业化应用[24]。美国Gavin电厂喷射天然碱脱除SO3,当Na /S为1.5时,SO3脱除效率可达90%[25]。Coden公司针对SO3浓度范围为42~110 μL/L的燃煤机组,在空预器之前喷入硫酸氢钠,当Na /S之比为1.5~2.2时,SO3脱除率可高达90%~98%[12]。D&G公司开发了向空预器前的烟气中喷入粒径为2~3 μs的石灰石粉脱除SO3技术,该技术在Chesterfield电厂运行数据表明SO3的脱除率为49.3%[26]。据报道,我国大唐科学技术研究院开发了碱性干粉SO3脱除技术,并在托克托电厂600 MW燃煤机组上实现了连续运行,SO3脱除率达到45%以上[27]。

2.4 现有环保设备SO3协同脱除技术

燃煤电厂超低排放改造技术中,有的电厂采取优化原有的单脱硫塔或改为双脱硫塔的方式,提高脱硫效率。为降低烟尘排放浓度,部分电厂将低温电除尘器改为低低温电除尘器或在脱硫塔后增设湿式静电除尘器,见图3。低低温电除尘器、湿法脱硫装置和湿式静电除尘器均对SO3具有一定的协同控制效果。

图3 以低低温电除尘器为代表的超低排放技术路线图

电厂进行低低温电除尘系统改造时,在电除尘器前增设热回收器,降低除尘器入口温度。在低低温电除尘器运行过程中,由于烟气温度降至酸露点以下,SO3冷凝形成的硫酸液滴被吸附在粉尘表面后随粉尘一起脱除。低低温电除尘器协同脱除SO3的效率,目前研究结果存在较大差异。有研究表明低低温电除尘器对SO3的去除率最高可达95%以上[28],也有报道认为最终SO3脱除效率为73.78%左右[29]。而对实际运行机组进行测试结果显示,在机组满负荷运行时,低低温电除尘器对SO3脱除率为20%左右[30]。以上低低温电除尘器的SO3脱除效率的差异,可能因为所研究的机组不同,与机组运行负荷、SO3的存在形态、烟气停留时间、电除尘器的类型及运行工况等条件的差异有关。

传统的湿法脱硫对SO2的脱除效率很高,但对SO3脱除效率受机组装机容量、负荷率、煤质、脱硫塔类型等多种因素影响,研究结果也不太一致。一般认为烟气在吸收塔内急速降温,大量SO3没有来得及被吸收反而快速生成了难于被捕集的亚微米的硫酸雾气溶胶颗粒,烟气中粉尘浓度很低不足以吸附硫酸雾,所以脱硫塔对SO3的脱除效率较低[31]。基于实测的研究数据显示[32],目前单塔、双塔湿法脱硫装置对烟气中SO3酸雾的脱除效率范围分别为30%~40%、50%~65%之间。

湿式静电除尘器属于高效除尘终端装备,布置在湿法脱硫系统之后,对烟气中的PM2.5、酸雾、气溶胶、亚微米级颗粒等具有较高的捕获率[33]。一般认为湿式静电除尘器对实际燃煤烟气中SO3酸雾的脱除效率总体上在30%~76%之间[34-35],且装机容量和负荷率对湿式静电除尘器脱除SO3的影响不大。对采用了低低温电除尘器、湿法脱硫及湿式静电除尘器全过程烟气协同控制技术的机组实测结果表明[30],负荷率为100%时,烟气协同控制技术对SO3的综合脱除率可高达93.98%。

通过以上分析可知,各种SO3控制和脱除技术均有其适用性和局限性。通过选择低含硫量的燃料及优化燃烧过程可以从源头上降低SO3的生成,但需要考虑锅炉、煤粉系统、脱硝系统及除尘等设备的适应能力。通过优化SCR催化剂配方和结构形式,可降低SO3在SCR系统中的生成量,但前提是需要保证一定的催化活性和脱硝效率。炉后烟道内喷射碱性吸收剂是脱除SO3的有效手段,但是需要增加一套脱除设备,而多种环保设备联合协同脱除技术因设备处于机组烟道尾部,无法解决因SO3的存在而引起的上游SCR催化剂和空预器等设备的堵塞或腐蚀问题。

随着国家对燃煤电厂的排放要求日益严格,SO3产生和排放带来的不利影响迫切需要解决。今后的研究方向应主要从以下几个方面开展:首先,在深入研究SO3生成机理的基础上,将源头治理和炉后脱除相结合,结合燃烧优化和低SO2/SO3转化率的SCR催化剂开发,减少SO3的生成,减轻炉后脱除压力;其次,针对不同机组的不同具体问题,选择适宜的脱除技术路线,探索各脱除技术对机组运行及相关设备的影响规律,并对技术经济性进行综合评价;需进一步开发低成本的烟道喷射碱性吸收剂及脱除工艺,深入研究吸收剂对SO3的脱除机理、影响脱除效率的关键因素及提高脱除效率的有效途径;另外,开展多种污染物联合脱除技术研发,在脱除SO3过程中,联合脱除其它酸性气体及重金属等污染物,这也是未来燃煤电厂污染物综合治理的发展方向。

3 结论

燃煤电厂中SO3的产生和排放引起设备积灰、堵塞、腐蚀等问题,影响机组安全运行并造成环境污染。燃煤电厂烟气中SO3主要来源于锅炉燃烧和SCR脱硝系统,受燃料中硫含量、燃烧方式、过量空气程度、脱硝催化剂成分及结构形式、飞灰组成等诸多因素的影响。

从源头控制角度,锅炉内SO3控制技术主要从降低燃料含硫量、优化燃烧过程、炉内喷入添加剂等几个方面抑制炉内煤燃烧过程中SO3生成量;通过优化脱硝催化剂配方和结构形式,可降低SCR脱硝系统中SO2/ SO3转化率。从炉后脱除角度,在炉后烟道中的不同位置喷射碱性吸收剂,可有效脱除SO3,保护SCR脱硝催化剂、空预器等相关设备及烟道。此外,综合考虑超低排放改造技术路线,通过低低温电除尘、湿式电除尘器等污染物控制设施的协同作用,能够减少SO3排放量。针对不同的燃煤发电机组及产生的具体问题,根据各自环保设备的实际投运情况,应综合运用燃烧过程中控制技术及炉后烟道脱除技术,有效降低燃煤烟气中SO3生成,减少排放危害。

[1]赵瑞,刘毅,李延兵,等.浅谈燃煤电站SO3检测方法及脱除策略[J].神华科技,2015,13(5):62-66.

[2]张悠.烟气中SO3测试技术及其应用研究[D].杭州:浙江大学,2013.

[3]郭彦鹏,狄华娟,潘丹萍,等.燃煤烟气中SO3的形成及其控制措施[J].中国电力,2016,49(8):154-156.

[4]XIANG B X, SHEN W F, ZHANG M, et al.Effects of different factors on sulfur trioxide formations in a coal-fired circulating fluidized bed boiler[J]. Chemical Engineering Science,2017,172(23):262-277.

[5]楼清刚.煤燃烧过程中SO3生成的试验研究[J].能源工程,2008(6):46-49.

[6]LAWRENCE P,ELLIOTT L,STANGER R, et al.Hightemperature conversionof SO2to SO3: Homogeneous experiments and catalytic effectof fly ash from air and oxy-fuel firing [J]. Energy& Fuels,2014,28(11):7243-7251.

[7]JURNG J. A novel TiO2-supported V2O5SCR catalyst for DeNOx at low temperatures and pilot-scale evaluation at a waste incinerator[J]. Waste Management,2017,61:283-287.

[8]纪培栋. SCR催化剂SO2氧化机理及调控机制研究[D].杭州:浙江大学,2016.

[9]SCHWAMMLE T, BERTSCHE F, HARTUNG A, et al. Influence of geometricalparameters of honeycomb commercial SCR-DeNOx-catalysts onde-NOx-activity, mercury oxidation and SO2/SO3conversion[J].Chemical Engineering Journal,2013, 222: 274-281.

[10]MITSUI Y, IMADA N, KIKKAWA H, et al.Study of Hg and SO3behaviorin flue gas of oxy-fuel combustion system[J]. International Journalof Greenhouse Gas Control, 2011, 5(12): 143-150.

[11]商雪松,陈进生,赵金平,等. SCR脱硝催化剂失活及其原因研究[J].燃料化学学报, 2011,39(6):465-470.

[12]胡斌,刘勇,任飞,等.低低温电除尘协同脱除细颗粒与SO3实验研究[J].中国电机工程学报,2016,36(16):4319-4325.

[13]向柏祥,赵从振,丁艳军,等. 烟气酸露点的测量和预测模型分析[J].清华大学学报(自然科学版),2015,55(10):1117-1124.

[14]王杭州. SCR对脱硝效率及SO2转化影响分析[J].电力科学与工程,2008,24(5):17-21.

[15]GALLOWAY B D, SASMAZ E, PADAK B. Binding of SO3to fly ash components: CaO, MgO, Na2O and K2O [J]. Fuel, 2015, 145(1):79-83.

[16]韩斌杰. 复合钙基吸收剂脱除硫硝汞烟气污染物试验研究[D].杭州:浙江大学,2012.

[17]刘宇,单广波,闫松,等.燃煤锅炉烟气中SO3的生成、危害及控制技术研究进展[J].环境工程,2016,34(12):93-97.

[18]唐昊,李文艳,王琦,等.商用选择性催化还原催化剂SO2氧化率控制研究进展[J].化工进展,2017,36(6):2143-2149.

[19]KWON D W,PARK K H,HONG S C. Enhancement of SCR activity and SO2resistance on VOx/TiO2catalyst by addition of molybdenum [J]. Chemical Engineering Journal, 2016, 284(24):315-324.

[20]蔺卓玮,陆强,唐昊,等. 平板式V2O5-MoO3/TiO2型SCR催化剂的中低温脱硝和抗中毒性能研究[J]. 燃料化学学报,2017,45(1):113-122.

[21]邵媛,徐劲松. 燃煤烟气SO3检测及控制技术探讨[J]. 东北电力技术,2016,37(4):49-52.

[22]陈晓露,赵钦新,鲍颖群,等.SO3脱除技术实验研究[J].动力工程学报,2014,34(12):966-971.

[23]陈朋.钙基吸收剂脱除燃煤烟气中SO3的研究[D].济南:山东大学,2011.

[24]胡冬,王海刚,郭婷婷,等.燃煤电厂烟气SO3控制技术的研究及进展[J].科学技术与工程,2015,15(35):92-99.

[25]BENSON L B,SMITH K J,RODEN R A, et al. Control of sulfur dioxide and sulfur trioxide using by-product of a magnesium enhanced lime FGD system[C]//Combined Power Plant Air Pollutant Control Mega Symposium, Washington, USA,2003:138-141.

[26]蒋海涛,蔡兴飞,付玉玲,等.燃煤电厂SO3形成、危害及控制技术[J].发电设备,2013,27(5):366-368.

[27]王海刚.托克托电厂600MW机组碱性干粉SO3脱除技术案例分析[EB/OL] http://huanbao.bjx.com.cn/news/20160711/750308-5.shtml, 2017-07-11.

[28]郦建国,郦祝海,李卫东,等.燃煤电厂烟气协同治理技术路线研究[J].中国环保产业,2015,(5):52-56.

[29]廖增安. 燃煤电厂余热利用低低温电除尘技术研究与开发[J].环境保护与循环经济,2013,33(10):39-44.

[30]陈鹏芳,朱庚富,张俊翔.基于实测的燃煤电厂烟气协同控制技术对SO3去除效果的研究[J].环境污染与防治,2017,39(3):232-235.

[31]刘含笑,姚宇平,郦建国,等.燃煤电厂烟气中SO3生成、治理及测试技术研究[J].中国电力,2015,48(9):152-156.

[32]潘丹萍,吴昊,鲍静静,等.电厂湿法脱硫系统对烟气中细颗粒物及SO3酸雾脱除作用研究[J].中国电机工程学报,2016,36(16):4356-4362.

[33]胡志光,李丽,徐劲.新排放标准下燃煤电厂湿式电除尘器应用分析[J].电力科学与工程,2016,32(8):70-74.

[34]雒飞,胡斌,吴昊,等.湿式电除尘对PM2.5/SO3酸雾脱除特性的试验研究[J].东南大学学报(自然科学版),2017,47(1):91-97.

[35]沈志刚,刘启贞,陶雷行,等.湿式电除尘器对烟气中颗粒物的去除特性[J]. 环境工程学报,2016,10(5):2557-2561.