纤维缠绕复合材料壳体热承载能力分析方法及应用

栗永峰,申志彬,张 赋,索晓瑜,于 海

(1.中国航天科工集团公司六院,呼和浩特 010010;2.国防科技大学,长沙 410073;3.中国航天科工集团公司六院四十一所,呼和浩特 010010)

0 引言

对于高速高加速导弹发动机,其工作压强不断提高,气动热环境越来越恶劣,作为主承载结构的燃烧室壳体,其高温承载能力直接关系发动机乃至导弹的工作可靠性。同时,分析并提高燃烧室壳体的高温承载能力可有效降低发动机外防热压力,有利于提高发动机的性能,而对导弹发动机燃烧室壳体的高温承载能力准确评估是提高其承载能力的前提和基础。

燃烧室壳体的高温性能主要表现在结构强度和刚度两方面,即工作内压下的极限承载能力和外载荷作用下的结构稳定性问题。目前,发动机壳体通常基于强度理论进行设计,刚度需求通过补强方式解决。因此,需着重解决壳体的高温强度问题。在高温环境状态下,壳体材料强度将发生一定程度的衰减[1-6],同时温度载荷也会导致壳体产生一定的热应力,降低壳体的使用安全性。在壳体结构强度评估时,通常采用常温水压检验试验进行考核,而很少考虑温度变化带来的影响[7-9]。由于复合材料壳体缠绕方式的多样性、生产工艺的复杂性及离散型,对环氧基炭纤维复合材料壳体在高温环境下的力学性能[10-13]的系统研究还较少。

1 燃烧室壳体热承载能力分析方法

1.1 高温强度保持率计算方法

发动机飞行过程中产生的高温环境直接影响燃烧室壳体材料的性能,而沿燃烧室壳体厚度方向温度呈梯度变化,不同温度使得壳体铺层强度的变化程度不一,若采用单一温度下的强度进行壳体高温承载能力分析,将导致结构偏于保守,影响发动机的整体性能。对此,本文进行了简化处理,采用沿厚度方向铺层强度的加权平均方法来预估燃烧室壳体高温强度保持率,从而得到壳体在高温环境下的安全系数。

在获得燃烧室壳体不同缠绕铺层对应温度的前提下,依据NOL环测定的温度与强度保持率的对应关系,插值计算铺层在该温度下的保持率。然后,根据不同缠绕层的保持率,求出壳体材料环向和纵向缠绕层平均强度保持率,取环向和纵向平均强度保持率较低者作为壳体结构的强度保持率,同时根据常温下的强度预估壳体强度。根据层合板的逐层破坏理论,壳体结构的平均强度保持率计算式为

(1)

式中η为壳体平均强度保持率,%;ηi(T)为壳体厚度方向第i层铺层在温度T下的强度保持率,%;ni为壳体环向或纵向各层纤维缠绕层数;n为壳体环向或纵向纤维缠绕总层数。

特别地,由于纤维缠绕复合材料壳体是由纵向和环向缠绕交替成型,其纵向缠绕层将承担部分环向载荷,在计算环向缠绕层强度保持率时,叠加纵向层对环向层强度的贡献,即

ηθ=ηαsin2α=ηθ0

(2)

式中ηθ为壳体环向综合平均强度保持率,%;ηθ0为壳体环向平均强度保持率,%;ηα为壳体纵向平均强度保持率;α为壳体纵向缠绕角,(°)。

1.2 热承载能力分析方法

对于固体火箭发动机燃烧室壳体,受试验能力、试验成本等因素的影响,开展全尺寸壳体结构的高温爆破试验难度较大。对此,通过对燃烧室壳体设计状态和载荷的等效,利用缩比结构的高温爆破试验进行验证。具体分析流程如下:

(1)根据发动机的气动环境,确定沿壳体厚度方向的温度场分布,建立铺层与温度的对应关系,明确燃烧室壳体在实际工作环境下的温度载荷范围;

(2)依据壳体缠绕用的炭纤维/树脂体系,制备NOL环拉伸试样,开展NOL环高温拉伸试验,测定不同温度下NOL环的破坏强度,获得NOL环试样在不同温度下的强度保持率,即相对常温下的强度保持水平;

(3)利用缩比结构或小容器,模拟气动热环境和发动机内弹道,验证结构完整性,获取高温环境下的极限承载能力;

(4)结合NOL测定的强度保持率与温度场分布,利用强度保持率计算方法,开展热承载能力的理论分析,对比分析理论计算和试验结果,完成热承载能力分析方法验证与修正;

(5)根据缩比结构或小容器分析结果,进行类推,预估燃烧室壳体结构的热承载安全系数。

2 高温强度分析方法有效性验证

2.1 NOL高温强度分析

在采用加权平均方法计算平均强度保持率时,需要用到单层纤维/树脂复合材料铺层的强度。NOL环性能试验为评定复合材料及相应树脂在不同温度下力学性能的重要方法。

本文针对某发动机燃烧室壳体,采用壳体成型所使用的炭纤维/环氧树脂体系,参照国家标准制备了相应的NOL环拉伸试样,进行了20 ℃(常温)~120 ℃(树脂玻璃化转变温度)温度范围内(共8个温度条件)的拉伸试验,测定了不同温度下NOL环拉伸破坏载荷及对应的强度。NOL环拉伸试样形式及高温下的破坏模式见图1,其高温环境下的破坏模式主要为纤维崩断、结构散圈。

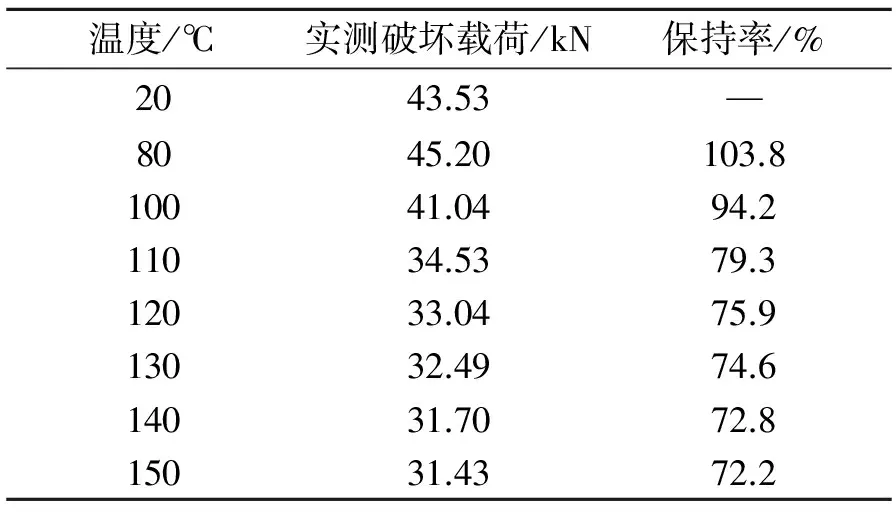

对9组NOL环拉伸试样进行了高温拉伸试验,考虑制样及工艺偏差的影响,采用格拉布斯方法对拉伸试验数据进行了处理,获得了不同温度下NOL环拉伸试样的实测平均强度, 将不同温度下的NOL环强度与20℃下的强度进行比较,获得不同温度下的强度保持率,见表1。

不同温度下,NOL环拉伸性能随温度变化曲线见图2,符合Boltzmann曲线y=b2+(b1-b2) /(1+e(x-x0)/dx)。表1和图2显示,在80 ℃的测试温度下,NOL环的拉强度保持率较高;当温度从80 ℃达到120 ℃后,NOL环拉伸强度迅速衰减,120 ℃时的强度保持率在75.9%,其原因为制备NOL环试样所用树脂的玻璃化转变温度为120 ℃,在温度接近120 ℃时,树脂从玻璃态向高弹态转变,强度明显下降。

表1 不同温度下NOL环拉伸性能

2.2 缩比容器验证试验

为考核某发动机燃烧室壳体的热承载能力,依据燃烧室壳体设计状态、载荷环境条件,设计了小型复合材料容器试验方案,对试验容器进行热承载考核试验。

以实际产品工作过程与缩比容器内压试验过程纤维应变水平相当的原则进行缩比容器设计。缩比容器直径300 mm,采用与正式产品相同的东丽T700SC-12K炭纤维缠绕成型,筒段缠绕角13°,纵向层数6层,环向层7层,设计常温爆破压强≥18 MPa。试验过程中,容器内部采用水压模拟内压载荷,容器外部参照气动环境换算的温度条件利用石英灯管进行热流载荷加载,该等效加载方式模拟了发动机燃烧室壳体在实际飞行过程中的温度环境及载荷条件。在完成所有载荷的考核后,提高内压载荷直至容器爆破,获得容器的高温承载能力。

图3为某发动机燃烧室壳体所用缩比容器的常温、高温爆破试验情况。根据缩比容器爆破残骸,判断试验容器在常温爆破时为纵向纤维断裂,断面相对整齐;在高温爆破时为外层环向纤维首先发生破坏,内层纵向纤维断裂,其原因分析为外层环向层温度较高,导致强度明显下降,进而首先发生断裂、散圈,与高温下NOL环破坏形式相一致。

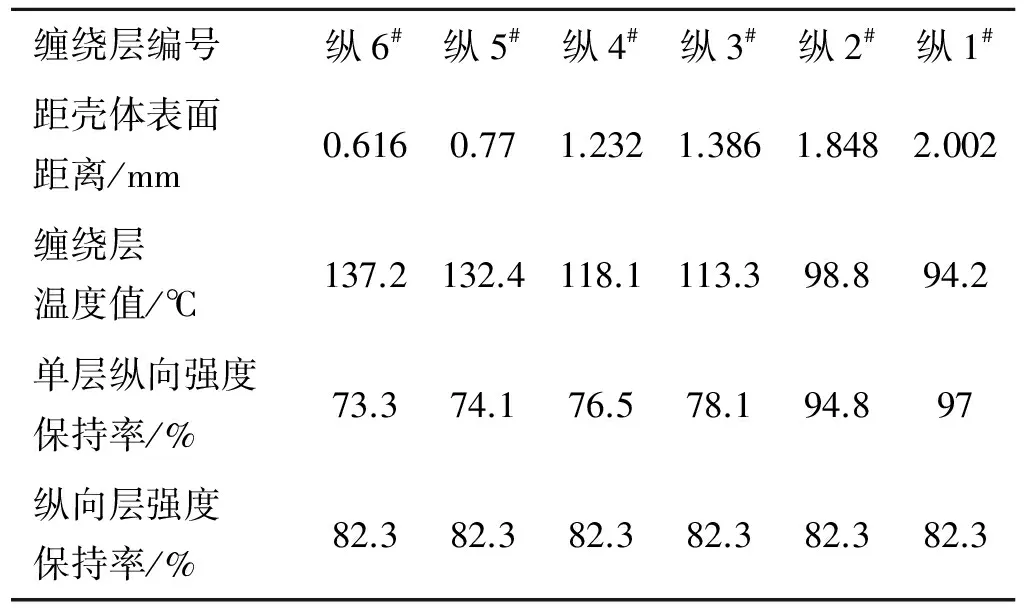

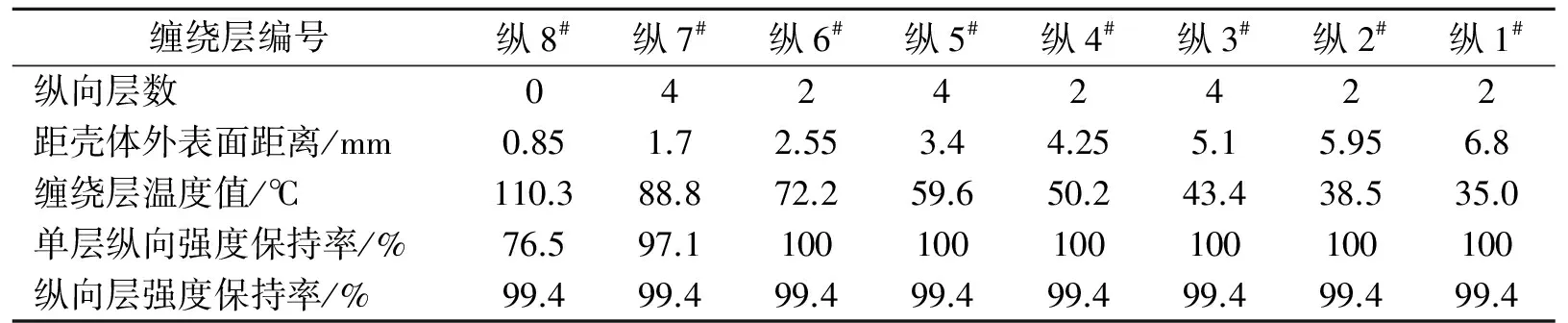

根据小容器的高温承载试验结果,按照缩比容器壳体沿厚度方向温度分布情况及缠绕铺层情况,对缩比容器高温强度进行计算。首先,按照缩比容器外表面温度实测数据及内部介质温度边界条件,通过理论分析计算得到爆破时刻壳体各纵、环向缠绕层位置处的温度值。同时,依据NOL环试验结果,各层缠绕层在对应温度下的强度保持率,并按照各缠绕层均匀承载进行叠加计算,计算得到纵、环向缠绕层爆破时刻的强度保持率,见表2、表3。

表2 纵向缠绕层热承载能力

表3 环向缠绕层热承载能力

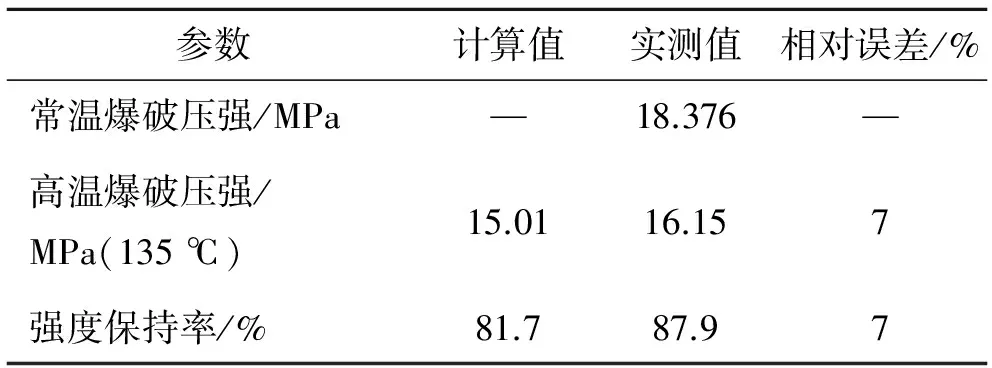

根据高温强度保持率,计算得试验容器纵向爆破压强18.376×82.3%=15.12 MPa,环向爆破压强18.376×81.7%=15.01 MPa。环向和纵向强度的较低者决定了缩比容器的破坏强度,将缩比容器高温强度保持率计算结果与实测结果对比见表4,计算结果与实测结果的误差为7%,考虑到NOL环高温拉伸强度及缩比容器爆破压强的离散性,其误差在可接受范围内。因此,在壳体热承载能力分析时,本文采用的计算方法是有效的。

表4 缩比容器强度保持率计算与试验结果对比

3 壳体高温强度分析实例

根据缩比容器验证结果确定的高温强度分析方法,针对某发动机燃烧室壳体,进行了壳体高温强度分析。根据发动机壳体表面温度计算结果,壳体在工作初期表面温度相对较低;同时在气动热的影响下,该发动机停止工作后,壳体温度将继续升高,在工作结束时,壳体沿厚度方向的温度达到最高。此时,壳体材料的强度保持率将最低。

根据该发动机燃烧室壳体成型使用的纤维/树脂体系,进行NOL高温强度测试,获取不同温度下的NOL环的拉伸强度保持率。在此基础上,针对工作结束时刻,分析了发动机燃烧室壳体环向和纵向缠绕层保持率,计算结果见表5、表6。

由计算结果可知,壳体环向强度保持率小于壳体纵向强度保持率。因此,取环向强度保持率进行计算。该发动机燃烧室壳体在各飞行状态下的随弹道时间的内压承载计算见表7。其中,壳体常温水压爆破压强为11.95 MPa。

表5 环向缠绕层保持率计算(工作结束时刻)

表6 纵向缠绕层保持率计算(工作结束时刻)

表7 壳体内压承载计算

表7计算结果显示:

(1)该发动机壳体在飞行过程中内压承载安全系数不小于1.46,为发动机工作压强最高时刻;

(2)壳体高温强度保持率最低时刻,由于工作压强较低,其安全系数较高,因此在进行发动机壳体高温承载能力时,应同时结合发动机内弹道压强曲线及气动加热温度曲线;

(3)该发动机在全弹飞行过程中,能够满足内压载荷及温度环境的实际使用要求,该发动机已多次通过了飞行试验考核,其燃烧室壳体的高温承载能力得到了验证。

4 结论

(1)从NOL环高温拉伸试验结果可知,在20~80 ℃时强度基本保持不变,在玻璃化转变温度附近强度下降明显。

(2)根据缩比容器的高温爆破试验结果,采用本文提出的高温强度分析方法,其预示结果与试验结果的相对误差为7%,能够满足工程使用要求。

(3)发动机的高温承载安全系数由发动机工作压强和壳体高温强度保持率共同决定,需结合发动机的内弹道性能和气动热环境进行分析。

[1] Wiedemeier H,Singh M.Thermal stability of refractory materials for high-temperature composite applications[J].Journal of Materials Science,1991,26(9):2421-2430.

[2] 刘文博,王荣国,张洪涛.CF/PPEK、CF/PPES 复合材料高温力学性能研究[J].材料科学与工程,2004,12(2):187-188.

LIU Wenbo,WANG Rongguo,ZHANG Hongtao.High temperature mechanical properties of CF/PPEK and CF/PPES composites[J].Materials Science and Technology,2004,12(2):187-188.

[3] 王明鉴.固体火箭发动机复合材料壳体承载能力理论与试验研究[C]//中国宇航学会固体火箭推进年会,2007.

WANG Mingjian.Theoretical and experimental study on the bearing capacity of composite shell of solid rocket motor[C]//Annual Meeting for Solid Rocket Propulsion of China Aerospace Society,2007.

[4] 徐红玉,王燕霜,陈殿云,等.固体火箭发动机复合材料壳体破坏分析及优化[J].河南科技大学(自然科学版),2005,26(4):8-11.

XU Hongyu,WANG Yanshuang,CHEN Dianyun,et al.Analysis of failure and optimization for composite case of solid rocket engine[J].Journal of Henan University of Science and Technology(Natural Science),2005,26(4):8-11.

[5] 王明鉴,卢明章.固体火箭发动机纤维缠绕壳体承载能力数值仿真[J].固体火箭技术,2011,34(2):234-237.

WANG Mingjian,LU Mingzhang.Numerical simulation of load-bearing capacity of solid rocket motor fiber winding composite case[J].Journal of Solid Rocket Technology,2011,34(2):234-237.

[6] 樊钰,叶定友,史宏斌.温度影响下固体火箭发动机复合材料壳体实验研究[J].固体火箭技术,2013,36(4):539-543.

FAN Yu,YE Dingyou,SHI Hongbin.Experimental research on composite material case of SRM under influence of temperature[J].Journal of Solid Rocket Technology,2013,36(4):539-543.

[7] 段成红,吴祥,罗翔鹏.炭纤维缠绕复合气瓶爆破压力的有限元分析[J].玻璃钢/复合材料,2012,2(1):17-19.

DUAN Chenghong,WU Xiang,LUO Xiangpeng.Finite element analysis of burst pressure for carbon fiber wrapped composite cylinders[J].Fiber Reinforced Plastics/Composites,2012,2(1):17-19.

[8] 孙雪坤,郭艳阳,杜善义,等.纤维缠绕固体火箭发动机壳体的应力及强度分析[J].复合材料学报,1997,14(1):116-121.

SUN Xuekun,GUO Yanyang,DU Shanyi,et al.Analysis of stress and strength to filament wound solidrocket motor case[J].Acta Materiae Compositae Sinica,1997,14(1):116-121.

[9] 孙雪坤,郭燕阳.纤维缠绕固体火箭发动机壳体爆破问题研究[J].宇航学报,1998,19(4):90-94.

SUN Xuekun,GUO Yanyang.The bursting study of filament wound rocket motor case[J].Journal of Astronautics,1998,19(4):90-94.

[10] 王明国,王泽武,杨帆,等.基于有限元方法的薄壁圆筒在热力耦合作用下的强度分析[J].压力容器,2009,26(2):23-27.

WANG Mingguo,WANG Zewu,YANG Fan,et al.Strength analysis of thick-walled cylinder under thermo-mechanical coupling based on FEM[J].Pressure Vessel Technology,2009,26(2):23-27.

[11] 王春光,任全彬,田维平,等.固体火箭发动机壳体强度热力耦合分析[J].推进技术,2013,34(1):109-114.

WANG Chunguang,REN Quanbin,TIAN Weiping,et al.Coupling thermo-mechanical analysis on strength of case in solid rocket motor[J].Journal of Propulsion Technology,2013,34(1):109-114.

[12] 邓斌,申志彬,段静波,等.考虑对流换热影响的固体发动机热力耦合分析[J].固体火箭技术,2012,35(1):42-46.

DENG Bin,SHEN Zhibin,DUAN Jingbo,et al.Thermo-mechanical coupling analysis of SRM considering effects of convective heat transfer[J].Journal of Solid Rocket Technology,2012,35 (1):42-46.

[13] 郭瑞平,刘曙云.含表面裂纹圆柱壳体的热力耦合效应[J].科学技术与工程,2009,9(22):6760-6763.

GUO Ruiping,LIU Shuyun.Thermal-elatic fracture of hollow cylinder with a semi-elliptic surface crack[J].Science Technology and Engineering,2009,9(22):6760-6763.