高活性铝粉燃烧热测试及其影响因素分析

姜菡雨,赵凤起,孙志华,徐司雨,姚二岗,裴 庆

(西安近代化学研究所,西安 710065)

0 引言

物质的燃烧热代表了其所具有的化学潜能[1]。高活性铝粉由于具有较高的燃烧热值,不仅作为高能金属燃烧剂来提高火箭推进剂的燃速与比冲,同时还成为新型高能炸药配方中的重要组分,使得制备出的含铝炸药具有密度高、爆热高的特点,被广泛应用在水中兵器、对空武器等装药方面[2-5]。铝粉在空气中极易被氧化而形成Al2O3,表面被氧化的铝粉,其化学潜能(燃烧热)也会不同程度地降低,且不同粒径、形状及制备工艺得到的铝粉燃烧热之间也存在差异,如果仅使用统一的理论数值往往会存在较大误差,这也给含铝推进剂及炸药的热力学计算及配方设计带来了较大困难。因此,使用铝粉之前对其燃烧热值进行测定是很有必要的。

当前量热系统主要以氧弹式量热计为主,直接取测试样品在氧弹中燃烧获得燃烧热[6-7]。但用这种传统的量热系统测试方法测试高活性铝粉燃烧热时存在诸多问题:(1)高活性铝粉的燃烧过程极容易发生团聚、聚积、凝结等现象,直接点燃就会出现燃烧不完全,从而导致测试结果不稳定、重复性差;(2)高活性铝粉由于其呈现细粒径粉末形态,使之不同于普通的样品,点火瞬间易发生爆燃现象,使得氧弹内部的压力和温度瞬间升高,造成烧蚀现象,以至于无法得到有效数据,甚至会对实验仪器部件造成损坏。

本文利用热力学第一定律,在绝热恒容反应器内,使用含能粘合剂聚叠氮缩水甘油醚(GAP)作为助剂,对高活性铝粉的燃烧热进行测试研究,以期为含高活性铝固体推进剂及炸药的热力学计算及配方设计提供现实依据。

1 实验

1.1 测试原理

本文利用氧弹式量热仪对高活性铝粉进行燃烧热值的测量研究,该系统基于能量守恒的原理设计,其原理结构示意图见图1。

测试过程中,取一定量的金属粉试样,置于量热弹中,试样所有的热值均用来加热一个热容量已知的系统,通过测量系统的温升值来计算样品所释放的热值。计算式如式(1):

(1)

式中q为单位质量燃料试样的发热量,J/g;E为量热体系的热容量,J/K或J/℃;Tn为量热体系在试样燃烧完毕且热量释放完全,系统所达到的最高温度的数值,K或℃;T0为量热体系在试样开始燃烧时的温度的数值,K或℃;m为燃料试样的质量,g。

在实验过程中,系统温度变化主要取决于试样燃烧放热、内筒搅拌器产生的搅拌热、内外环境温差带来热交换及内筒水蒸发吸热4个因素。考虑以上因素引起的温度变化,对燃烧热值计算式进行校正:

(2)

式中C为温度校正值。

为了改善高活性铝粉燃烧时团聚、不稳定燃爆现象,加入助剂进行燃烧热值测试实验,并对式(2)进行修正,总热值Q中包括了金属粉释放的热值Q1和助剂释放的热值Q2,得到:

Q1+Q2=E(Tn-T0+C)

(3)

Q1=q1×m1

(4)

Q2=q2×m2

(5)

式中q1、q2分别为单位质量铝粉和助剂的发热量;m1、m2分别为铝粉和助剂的质量。

整理式(3)~式(5),得到:

(6)

1.2 实验原材料与仪器

测试样品为电爆炸法制备得到的高活性铝粉,有效铝含量约为82%,计算得到理论燃烧热值为25 446 J/g。聚叠氮缩水甘油醚(GAP),相对分子质量为3749,羟值19.9 mg (KOH)/g。

选用GR-3500型氧弹热量计进行试验。在测试待测铝粉试样之前,需要对量热体系的热容量进行标定,即发热量测定过程中能吸取试样燃烧热的所有部件,包括浸没量热弹的水、量热弹、搅拌器在水中部分,温度计在水中部分和盛水用的内筒等全部体系温度每升高1 K所吸收的热量。

依据国际上通用标准,本文使用标准物质苯甲酸对量热体系进行标定,取极差不超过40 J/K的5次试验结果的平均值作为实验系统的热容量,得到E=14 511.2 J/K。

2 结果与分析

2.1 测试理论依据

由于金属粉呈单颗粒分布,自然堆积密度较小,在该状态下点火后,金属粉燃烧产生的热量很难持续燃烧,加之在空间中热损失严重,导致金属粉燃烧不完全,即使被点燃燃烧的金属粉间也会由于熔融作用而发生明显的团聚现象。

基于上述问题,本研究引入助剂与铝粉进行一定比例均匀混合后再燃烧,避免金属粉团聚问题,从而间接获得铝粉的燃烧热。该方法基于对测试过程进行如下假设:

(1)整个氧弹体系为恒容绝热环境,满足恒容非体积功为零,燃烧释放的热量全部被反应后的混合气体吸收;

(2)试样为完全燃烧,除Al2O3外无其他固体产物;

(3)体系内气体满足理想气体状态方程;

(4)助剂热值稳定,燃烧充分。

鉴于以上假设,根据热力学第一定律,则有

2.2 助剂的选择

为更加有效体现高活性铝在推进剂实际工况中的燃烧过程,选择了推进剂中几种常用材料作为基体,开展了铝粉的燃烧热测定研究,结果如表1所示。

表1 不同助剂对铝粉燃烧热值测试的影响

由表1可见,干粉状硝化棉燃烧剧烈且对金属粉分散效果较差;液态酒精不仅自身燃烧温度低使得金属粉不能完全引燃,且其易挥发性也严重影响测试结果;液态航空煤油和凝胶状HTPB,均由于燃速较慢而使金属粉燃烧时发生明显团聚而产生结块。故而上述四种基体均不适合作为铝粉燃烧热测试的助剂。相比之下,采用凝胶状GAP作为燃烧基体时,燃烧更为完全,残渣呈现白色粉末状,实验效果较好。这主要是因为GAP本身的高分子网状结构可作为很好的分散立体支撑骨架,且燃烧热值高、燃速快,点燃后自身迅速燃尽,放出的热量可将金属粉点燃,有效地防止了燃烧团聚现象发生,从而保证实验安全顺利的进行。

2.3 气氛条件对测试的影响

燃料组分的能量释放效率,即燃料燃烧过程前后热焓的变化值,随着环境条件和实验测试条件的改变有较大的差异。为测试试样在不同环境中能量的释放效率,分别在氧气、空气和氩气环境中进行实验。结果见表2。

表2 气氛条件对铝粉燃烧热值的影响

不同气氛环境下金属粉的燃烧释能有着很大差别,从表2可看出,在Ar气氛中燃烧剂基体带有的氧不能将金属粉点燃;在空气气氛中金属粉释放出的热量远小于其本身理论值,这是因为除了铝粉未燃烧完全外,可能还有部分铝粉在高温环境下与氮气反应生成了氮化铝,进而对实验结果造成了较大影响;在O2气氛中金属粉可充分自持燃烧,且燃烧后呈分散的白色粉末,几乎无团聚发生,燃烧热值较高。试样在氧气环境中点火,混合燃料中的C完全燃烧生成CO2、H燃烧生成H2O、N燃烧生成N2、对实验后固体残渣进行XRD分析,表明Al燃烧后全部生成Al2O3,很好地证实了前文的完全燃烧假设。

根据表2中数据对比发现,压力与燃烧热值并非呈现正相关趋势,而是在1.5 MPa时出现了拐点,即在1.5 MPa的O2气氛下,测试得到的铝粉燃烧热值与理论值最接近。这是因为,随着压力增大,体系内氧含量增高,有利于氧化反应进行,但压力也并非越高越好,过高的充气压力会加速铝粉的燃烧,使得瞬间燃温过高反而不利于数据测量。事实上,根据理想气体方程计算,在1.5 MPa的充压下,实际氧气含量远远大于理论耗氧量,已完全能满足充分燃烧所需氧气条件。同时与理论燃烧热相比,试样在充分的氧环境下测试的放热值依然较低,这主要是因为Al2O3钝化层的存在使得有效铝单质含量有所减少,钝化层越厚,有效铝含量则越低,其燃烧后释放的能量就越少。因此,该方法也可被用来对铝粉中有效金属含量进行初步评价。

2.4 助剂含量对测试的影响

本研究探讨了不同助剂加入比例(质量比)对测试结果的影响,测试结果见表3。试验过程中,当混合试样中助剂比例较高时,由于GAP黏度较大,样品极难混合均匀,往往需要配合加热或溶剂等辅助手段制样,残留的溶剂会对试验结果产生一定的影响,而当GAP含量较低时则不能很好的起到分散铝粉的作用,因此选择合适的质量比对测试结果也是十分重要的。

表3 助燃剂比例对铝粉燃烧热值的影响

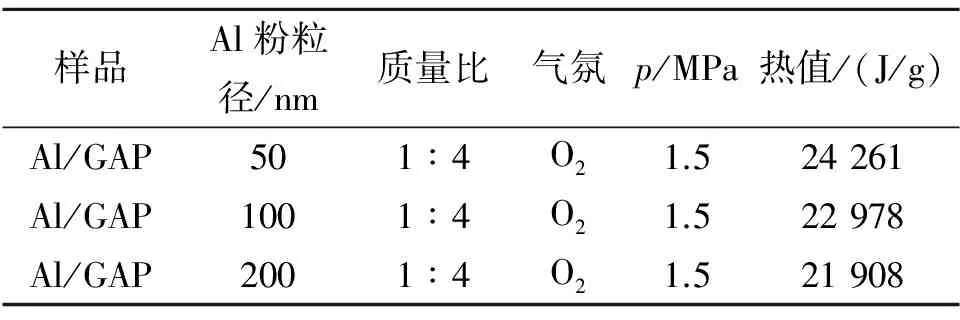

2.5 几种不同粒径的金属铝粉燃烧热的测试

采用本研究测试方法对不同粒度铝粉进行了燃烧热值测定,测试结果见表4。数据表明随着粒度的增大,其燃烧热值减小。理论上,铝粉形状、颗粒度、表面氧化层厚度都对其能量释放效率和能量释放速率有直接的影响。从热传导理论来说,铝粉的颗粒度越小、比表面积越大,在燃烧初期铝粉获得的热量越快、越多,越有利于铝粉的汽化和熔化,在进一步与氧反应过程中释放的能量就更快更充分,所以铝粉的颗粒度越小,其燃烧释放的能量越大。但在实际应用中,铝粉颗粒度越细,被氧化的可能性越大,并随着储存时间的延长,产品的活性逐步减弱,能量效率降低。因此,在推进剂及含铝炸药应用当中往往要求铝粉具备适当的颗粒形状和适当的颗粒度级配来满足不同配方设计要求。

表4 不同粒度铝粉的燃烧热值

综上所述,添加GAP作为助剂测量高活性铝粉的燃烧热是一种有效可行的办法,在含高活性铝固体推进剂研制领域及有效铝含量评价体系中有较高的使用价值,并对其他高活性金属粉的热值测试也具有一定的借鉴意义。

3 结论

(1)针对铝粉自持燃烧过程及燃烧过程中严重团聚的问题,基于热力学第一定律,引入助剂实现高活性铝粉的燃烧热数据的准确测量,且对实验后残渣进行XRD分析,证实Al燃烧后全部生成Al2O3。

(2)研究了不同助剂种类及比例、燃烧气氛等实验条件对测试结果的影响,确定最佳测试条件,即使用GAP作为助剂,选择1∶4(质量比)混合制样,在O2气氛充气压力1.5 MPa条件下,获得的试验数据较好,高活性铝粉具有最高的燃烧效率。

(3)测定了几种不同粒度高活性铝粉的燃烧热值,数据表明对于活性含量相同的铝粉,随着粒度的增大,其燃烧热值减小,燃烧效率降低。

(4)本文虽然探究了添加助剂对于高活性铝粉燃烧热值测量的可行性及各因素对测试结果的影响,但未对实验中可能存在的误差来源进行全面分析,在测量误差及不确定度分析方面还有待进一步深入研究。

[1] 潘匡志,王英红,陈超,等.硼粉燃烧热的侧量[J].宇航学报,2008,29(5):1589-1592.

PAN Kuangzhi,WANG Yinghong,CHEN Chao,et al.Measurement of combustion heat of boron[J].Journal of Astronautics,2008,29(5):1589-1592.

[2] 夏强.超细铝粉在AP/HTPB推进剂中的燃烧研究[J].固体火箭技术,1994,18(4):35-42.

XIA Qiang.Combustion research on superfine aluminium powder in AP/HTPB propellant[J].Journal of Solid Rocket Technology,1994,18(4):35-42.

[3] 安亭,赵凤起,肖立柏.高反应活性纳米含能材料的研究进展[J].火炸药学报,2010,33(3):55-62.

AN Ting,ZHAO Fengqi,XIAO Libo.Progress of study on high activity nano-energetic materials[J].Chinese Journal of Explosives & Propellants,2010,33(3):55-62.

[4] MENCH M M.Comparison of the thermal behavior of regular and ultrafine aluminum[J].Combustion Science and Technology,1998,135:269-292.

[5] 朱和林.超细铝粉对NEPE推进剂燃烧性能的影响[J].飞航导弹,2001(4):52-54.

ZHU Helin.Effects of superfine aluminium powder on combustion properties of NEPE propellant [J].Aerodynamic Missile Journal,2001(4):52-54.

[6] 刘香翠,张炜,朱慧,等.纳米铝粉及纳米铝粉/煤油凝胶体系能量性能研究[J].固体火箭技术,2005,28(3):198-200.

LIU Xiangcui,ZHANG Wei,ZHU Hui,et al.Study on energy performances for nano-aluminum powder and nano-aluminum/kerosene gel system[J].Journal of Solid Rocket Technology,2005,28(3):198-200.

[7] 黄桂萍,王科军,王燕飞,等.助燃法在燃烧热测定实验中的实践与应用[J].赣南师范学院学报,2010(3):112-114.

HUANG Guiping,WANG Kejun,WANG Yanfei,et al.Practical application of combustion-supporting method in combustion heat determination[J].Journal of Gannan Normal University,2010(3):112-114.