立式捏合机桨叶扭矩特性的CFD仿真研究

梁 建,杨 红,魏 佳,李锡文,史铁林

(1.武汉工程大学 化工装备强化与本质安全湖北省重点实验室,武汉 430205;2.数字制造装备与技术国家重点实验室,武汉 430074;3.华中科技大学 机械科学与工程学院,武汉 430074;4.中国空空导弹研究院,洛阳 471009)

0 引言

立式捏合机作为固体推进剂研制和生产的重要混合设备,桨叶的捏合和搅拌作用促进混合物料的分布混合与分散混合。桨桨间对混合物料的挤压和剪切作用增强对物料不同组分间的对流、折叠和拉伸作用,从而提高混合效率[1]。研究固体推进剂混合过程中的工艺参数与桨叶结构参数对分析混合效果及混合扭矩具有重要意义。

立式捏合机桨叶由空心桨和实心桨组成,桨叶既有自转又有行星运动。桨叶运动中需要消耗扭矩用于克服物料的摩擦阻力和粘性阻力。起初,许章忠等[2]、杨明金等[3]分别建立捏合机桨尖运动轨迹数学模型分析桨叶运动规律。随着计算机性能的提升,计算流体力学(CFD)方法为立式捏合机的研究开辟了新途径,与实验方法相比降低了研究成本。易朋兴等[4]采用CFX软件以等效运动边界条件对立式捏合机三维模型进行了仿真分析,研究了桨叶螺旋角及间隙对混合性能的影响。杨明金[5]采用Fluent软件加载udf(user defined function)宏对立式捏合机二维模型进行了仿真分析,研究了捏合机桨叶运动对物料颗粒的混合特性。张嘉琪等[6-7]采用Fluent软件仿真分析了两桨立式捏合机速度场,研究了混合釜内速度场分布及混沌混合特性。以上学者分别从运动学及混合釜流场角度对立式捏合机展开研究。实验研究方面,张力恒等[8]对2400 L立式捏合机进行了扭矩实验研究,分析了不同工况及物料固相含量对桨叶扭矩的影响。由于立式捏合机桨叶为复杂曲面,加工成本较高,从而限制了实验研究方法的推广。

混合扭矩作为混合机桨叶结构设计及尺寸放大设计的重要设计参考指标。Auger F 等[9-10]实验研究了Kenwood行星式混合机搅拌牛顿和非牛顿流体的功率特性。Iranshahi A 等[11]、Fradette L等[12]结合功率及流场可视化实验,研究了Maxblend混合器混合效率。Zhou G等[13]实验得出两桨行星式混合器瞬时功率消耗与桨叶相对位置有关。Delaplace G等[14]针对TRIAXE混合器修正了雷诺数和功率数,并实验验证了无量纲标量的可信度。André C等[15]实验研究了不同混合物料及工艺参数对TRIAXE混合器功率特性的影响。而现有研究中,有关立式捏合机桨叶结构参数及工艺参数对混合扭矩影响的相关文献较少。

综上所述,有必要对立式捏合机混合扭矩特性展开研究。本文以1 L两桨立式捏合机为研究对象,揭示桨叶结构参数及工艺参数与立式捏合机扭矩消耗的关系。研究成果可为立式捏合机的设计制造及固体推进剂的工艺制定提供参考。

1 立式捏合机混合釜流场仿真计算

1.1 立式捏合机物理模型

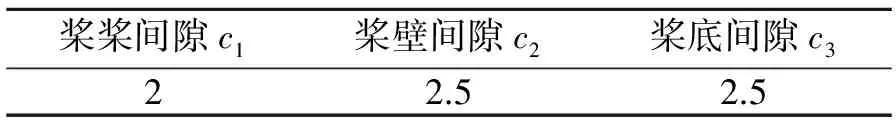

立式捏合机物理模型如图1所示,混合釜内3个捏合区见图1(a),其中捏合区(Ⅰ)处桨叶对混合物料的挤压、拉伸作用最为强烈。混合釜内物料液面高度H=85 mm,在1/2H处二维截面如图1(b)所示。空心桨、实心桨桨轴中心分别为Ok、Os,对应的偏心距分别为ek=29.5 mm、es=14.75 mm。空心桨、实心桨桨叶半径r=32 mm,混合釜内壁直径D=128 mm,具体间隙值见表1。

1.2 仿真计算设置

仿真计算中立式捏合机桨叶的自转和行星运动需加载Fluent udf宏来实现,并利用动网格技术使网格重构。桨叶边界条件的运动使网格发生拉伸和压缩变化,网格变形量超过设定阈值后发生重构。桨叶壁面被视为刚体,流体域网格数量变化范围为6.5×104~9.8×105。混合釜三维网格模型如图2所示。固体推进剂混合到末期表现为剪切稀化的非牛顿流体特性,可被视为牛顿流体[16]。依据参考文献[16],本文中混合物料为固体推进剂混合到末期的均匀混合物,其密度ρ=1800 kg/m3,动力粘度μ=400 Pa·s。计算得出混合釜内流场雷诺数小于10,流场处于层流流态。

仿真计算假设条件:壁面绝热无滑移;混合物料不可压缩;考虑重力影响;搅拌混合过程中物料充满整个流场且忽略液面高度变化。

仿真计算模型为单相流、层流模型。方程求解采用压力-速度耦合SIMPLE算法,压力方程和动量方程均采用二阶迎风格式离散,收敛残差值为10-6,瞬态计算时间步长取0.001 s,每步最大迭代次数为20次。

桨桨间隙c1桨壁间隙c2桨底间隙c322.52.5

2 桨尖运动方程

桨叶的自转和行星运动使桨尖的绝对速度为自转速度和公转速度的叠加,桨尖的运动轨迹方程如式(1)、式(2):

(1)

(2)

桨尖的运动速率方程如式(3)、式(4):

(3)

(4)

式中φk、φs分别为空心桨、实心桨初始相位角;Vi为桨尖运动速率,i=Jk或Js,k表示空心桨,s表示实心桨。

空心桨自转转速为60 r/min时,桨尖运动速率变化曲线见图3。从图3可知,桨叶运动速率随时间周期性变化,空心桨桨尖运动速率为实心桨的2倍,且空心桨桨尖运动速率变化频率为实心桨的2倍。本文将重点研究空心桨扭矩变化情况,工艺参数详见表2。

工艺参数转速/(r/min)10 20 30 40 50 60 70 80 90 100转动模式反转/正转

3 仿真模型验证

国内外关于1 L两桨式立式捏合机扭矩和功率实验研究的相关文献报道较少,由于立式捏合机行星齿轮箱大传动比和低传动效率的特点,采用在动力源输出轴端安装扭矩传感器测量扭矩的方案并非可行[14]。

Auger F等[9]通过实验研究了Kenwood行星式混合机功率特性,搅拌物料为聚丁烯油(polybutene oil)。Kenwood行星式混合机和两桨立式捏合机桨叶均有行星运动和自转运动,桨叶与混合容器内壁存在捏合作用,同时混合物料均为牛顿流体。针对桨叶运动形式及混合物料,两种行星混合机有相同之处,因此Auger F 等[9]的实验数据对于两桨立式捏合机具有参考意义。基于此,本文采用Auger F 在环境温度25 ℃下搅拌聚丁烯油N15000 (密度ρ=888.9 kg/m3,粘度μ=40.69 Pa·s)的实验数据进行仿真验证。P、NpM和ReM分别表征混合机的功率、修正功率准数和修正雷诺数,具体物料特性和工艺参数详见参考文献[9]。P、NpM和ReM的表达式分别如式(5)~式(7):

P=Γω

(5)

(6)

(7)

式中ρ为密度,kg/m3;uch为桨尖速度,m/s;dG为桨叶公转运动直径,m;μ为动力粘度,Pa·s;N为桨叶转速,r/s;Γ为扭矩,N·m;ω为桨叶转动角速度,rad/s。

仿真结果与实验结果对比如图4所示。

4 结果与讨论

4.1 工艺参数及桨叶结构参数对瞬时扭矩的影响

空心桨瞬时扭矩曲线图如5所示,从图5可知空心桨瞬时扭矩在不同转动模式(正转、反转)、不同桨桨间隙(1.5~2.5 mm)及不同桨叶转速(10~100 r/min)条件下的变化情况。

由图5可知,不同转动模式空心桨瞬时扭矩曲线图具有对称性。说明改变桨叶转动模式(正转、反转)对桨叶扭矩曲线的影响较小,桨叶扭矩值由空心桨、实心桨叶相对位置决定。

增加桨叶转速,加快了立式捏合机混合釜内物料的流动速度,进而提高了物料不同组分间的对流流动,从而使桨叶扭矩值增大。由图5可知,相同桨桨间隙值,增加桨叶转速可使空心桨瞬时扭矩值增大。

反转、正转模式下,空心桨瞬时最大、最小扭矩值如表3所示。减小桨桨间隙可增强桨叶对混合物料的作用强度,使桨叶对混合物料的挤压、剪切作用增强,从而使桨叶扭矩值增大。

为更好地说明工艺参数与桨叶结构参数对空心桨叶瞬时扭矩变化的影响关系,选取空心桨叶瞬时最大扭矩Γmax与瞬时最小扭矩Γmin的比值Γmax/Γmin为对比物理量。由表3亦可知,同桨桨间隙,桨叶转速10、100 r/min时,Γmax/Γmin比值差别不大。说明改变桨叶转速,对Γmax/Γmin的影响较小。桨叶转速10、100 r/min,桨桨间隙分别为1.5、2.0、2.5 mm时,Γmax/Γmin平均值为59.09%、60.77%及71.38%,说明增大桨桨间隙,可使Γmax/Γmin值增大。改变桨叶转动模式,不改变瞬时扭矩变化趋势。

4.2 工艺参数及桨叶结构参数对平均扭矩的影响

正、反转模式,不同桨桨间隙,空心桨扭矩平均值随不同桨叶转速变化曲线如图6所示。

由图6可知,空心桨平均扭矩随桨叶转速的增加而线性增加。桨叶转速越大,空心桨平均扭矩值越大。桨桨间隙越小,空心桨平均扭矩值越大。不同转动模式,低桨叶转速时,桨桨间隙的变化对空心桨扭矩的影响较小;高桨叶转速时,桨桨间隙的变化对空心桨扭矩的影响较大。混合物料为牛顿流体时,不同桨叶转动模式,立式捏合机空心桨平均扭矩的差别较小。

5 结论

本文采用CFD方法对1 L两桨立式捏合机进行了仿真研究,搅拌物料为单相牛顿流体,分析了工艺参数及桨叶结构参数对空心桨瞬时扭矩和平均扭矩的影响,得出以下结论:

(1)空心桨瞬时扭矩值随空心桨与实心桨相对位置变化而变化,两桨叶处于捏合作用时,桨叶瞬时消耗扭矩最大;两桨叶处于非捏合作用时,桨叶瞬时消耗扭矩最小。

(2)改变桨叶转速只改变桨叶瞬时扭矩值,不改变瞬时扭矩变化趋势。增大桨叶转速可增加桨叶瞬时扭矩值,空心桨平均扭矩值随桨叶转速呈线性增加。

(3)转动模式对桨叶平均扭矩的影响较小;桨桨间隙越小,桨叶扭矩值越大。

(4)改变桨叶转速及桨叶转动模式不改变Γmax/Γmin值,增大桨桨间隙可增大Γmax/Γmin值。

[1] Ottino J M.The kinematics of mixing:stretching,chaos,and transport [M].Cambridge university press,1989.

[2] 许章忠,霍跃西.立式混合机桨叶运动轨迹分析 [J].宇航学报,1996,17(3):105-108.

XU Zhangzhong,HUO Yaoxi.Analysis on the motion trail of vertical kneader mixer's blades [J].Journal of Astron Autics,1996,17(3):105-108.

[3] 杨明金,李锡文,谢守勇,等.立式捏合机混合釜内流场遍历性研究 [J].农机化研究,2009(4):20-23,27.

YANG Mingjin,LI Xiwen,XIE Shouyong,et al.Research on ergodicity of flow field in the mixing tank of a vertical kneader [J].Journal of Agricultural Mechanization Research,2009(4):20-23,27.

[4] 易朋兴,胡友民,崔峰,等.立式捏合机捏合间隙影响CFD分析 [J].化工学报,2007,58(10):2680-2684.

YI Pengxin,HU Youmin,CUI Feng,et al.Numerical investigation of effect of kneading clearance on mixing performance of vertical kneading mixers [J].Journal of Chemical Industry and Engineering (China),2007,58(10):2680-2684.

[5] 杨明金.立式捏合机混合釜内固体推进剂药浆混合的研究 [D].武汉:华中科技大学,2008.

YANG Mingjin.Research on mixing of solid propellant slurry in tanks of the vertical kneaders [D].Wuhan:Huazhong University of Science and Technology,2008.

[6] 张嘉琪,李锡文,何锐波,等.双轴差速立式捏合机混合釜流场特性分析 [J].华中科技大学学报(自然科学版),2015,43(2):6-10.

ZHANG Jiaqi,LI Xiwen,HE Ruibo,et al.Analysis on characteristics of flow field in mixing tank of differential twin shaft vertical kneader [J].J.Huazhong Univ.of Sci.& Tech.(Natural Science Edition),2015,43(2):6-10.

[7] Zhang J,Li X,He R,et al.Study on double-shaft mixing paddle undergoing planetary motion in the laminar flow mixing system [J].Advances in Mechanical Engineering,2015,7(7):1-12.

[8] 张力恒,苏昌银,何煜,等.推进剂装药混合过程安全性研究 [J].固体火箭技术,2012,35(4):508-512.

ZHANG Liheng,SU Changyin,HE Yu,et al.Study on safety of propellant mixing process [J].Journal of Solid Rocket Technology,2012,35(4):508-512.

[9] Auger F,Delaplace G,Bouvier L,et al.Hydrodynamics of a planetary mixer used for dough process:Influence of impeller speeds ratio on the power dissipated for Newtonian fluids [J].Journal of Food Engineering,2013,118(4):350-357.

[10] Auger F,André C,Bouvier L,et al.Power requirement for mixing shear-thinning fluids with a planetary mixer [J].Chemical Engineering & Technology,2015,38(9):1543-1549.

[11] Iranshahi A,Devals C,Heniche M,et al.Hydrodynamics characterization of the Maxblend impeller [J].Chemical Engineering Science,2007,62(14):3641-3653.

[12] Fradette L,Thome G,Tanguy P A,et al.Power and mixing time study involving a Maxblend (R) impeller with viscous Newtonian and non-Newtonian fluids [J].Chemical Engineering Research & Design,2007,85(A11):1514-1523.

[13] Zhou G,Tanguy P A,Dubois C.Power consumption in a double planetary mixer with non-newtonian and viscoelastic Materials [J].Chemical Engineering Research and Design,2000,78(3):445-453.

[14] Delaplace G,Guerin R,Leuliet J C.Dimensional analysis for planetary mixer:modified power and Reynolds numbers [J].Aiche Journal,2005,51(12):3094-3100.

[15] André C,Demeyre J F,Gatumel C,et al.Derivation of dimensionless relationships for the agitation of powders of different flow behaviours in a planetary mixer [J].Powder Technology,2014,256:33-38.

[16] Coesnon B,Heniche M,Devals C,et al.A fast and robust fictitious domain method for modelling viscous flows in complex mixers:The example of propellant make-down [J].International Journal for Numerical Methods in Fluids,2008,58(4):427-449.