聚乙烯醇原位包覆铝粉结构表征及活性铝含量测定

王慧心, 任慧, 闫涛, 李雅茹

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

铝粉氧化放热量大、成本较低并且来源广泛,常用于混合型含能材料配方以提高能量输出。含铝炸药具有高密度、高爆热、高威力特性,被广泛应用在水中兵器和温压武器弹药[1-2]。

由文献[3]可知;大部分铝粉在爆轰产物区开始反应,在Chapmam-Jouguet(C-J)面之前,铝充当了稀释能量的惰性物质;随着炸药中铝含量的增加,炸药爆速会下降。与微米铝粉相比,纳米铝粉具有小尺度、高比表面积,理论上应当具有更高的反应活性。然而,纳米铝粉与空气接触极易氧化,生成氧化铝外壳的壳层体积分数远大于微米铝粉,活性铝含量随粒径减小反而大幅度下降[4],因此,实际应用中添加纳米铝粉的混合炸药能量输出达不到预期目的。

针对这一问题,国内外学者尝试纳米铝粉表面包覆改性技术,目前已有采用过渡金属[5]、硼化铝[6]、碳[7]、金属氧化物[8-9]等无机包覆材料以及有机酸[10-11]、聚合物[12-13]、含能材料[14-15]、含氟高聚物等有机包覆材料的文献报道。本文首次采用聚乙烯醇(PVA)对纳米铝粉进行原位包覆,选用两亲化合物作为包覆材料,得到的产物预期会有良好的表界面特性,为下一步在其表面修饰、接枝或者组装其他含能基团奠定基础。

1 试验条件

1.1 试验材料与设备

试验材料:上海国药集团化学试剂有限公司生产的PVA,化学纯,分子量为1.2×104,醇解度为88%;鞍钢实业微细铝粉有限公司产普通纳米铝粉(平均粒径50 nm);鞍钢实业微细铝粉有限公司产微米铝粉(平均粒径0.8 μm).

表征检测仪器:日本Hitachi公司产S4800冷场发射扫描电子显微镜;美国FEI公司产Tecnai G2 F20场发射透射电子显微镜;美国Microtrac公司产Nanotrac Flex动态光散射纳米粒度仪;美国热电公司Thermoescalab 250XiX射线光电子能谱(XPS)仪;德国NETSZCH公司产STA449F3TG-DSC同步热分析仪;鹤壁天润电子科技有限公司产TRHW-7000C微机全自动量热仪。

1.2 原位包覆流程

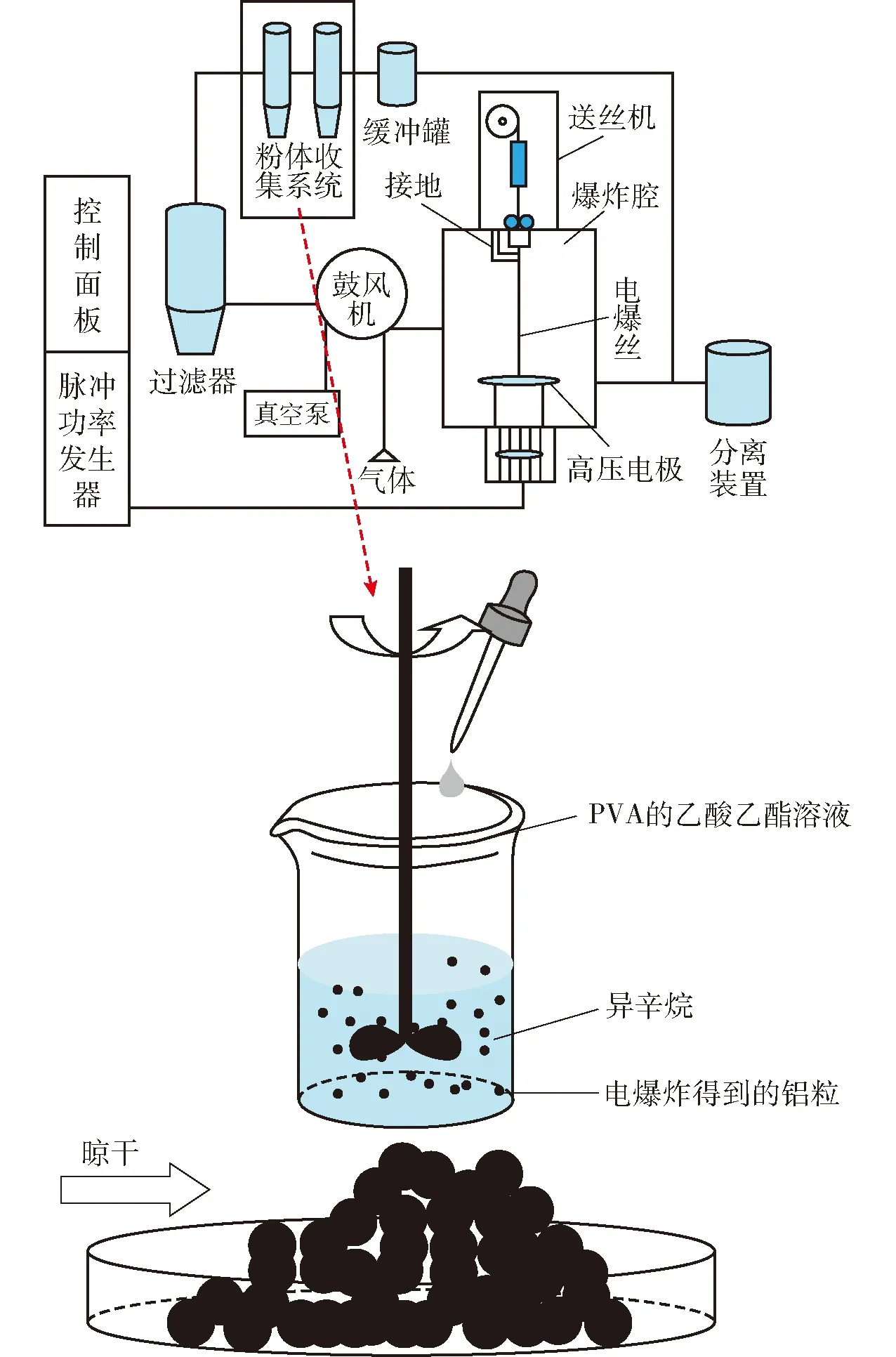

PVA原位包覆纳米铝粉工艺流程如图1所示[16]。首先利用电爆炸生产纳米铝粉,由脉冲功率发生器提供瞬间高电压(1.5 kV),位于爆炸腔中的铝丝(直径0.2 mm)发生电爆炸,形成铝蒸汽。爆炸腔内充有氩气,铝蒸汽在其中冷凝聚集,形成纳米颗粒,通过分离装置- 缓冲罐- 粉体收集装置进行收集,直接将电爆得到的纳米铝粉分散入异辛烷中,边搅拌边加入5%PVA的乙酸乙酯溶液,经过挥发得到黏稠状浆料。60 ℃下烘干即得到PVA包覆的纳米铝粉,产物为黑色粉末。

图1 PVA原位包覆纳米铝粉制备流程Fig.1 Experimental process of in-stiu coating of PVA on nano-Al

2 试验结果与分析

2.1 表观形貌

将微量样品均匀涂抹在导电胶上,在扫描电镜下观测,结果如图2所示。由图2可见,样品颗粒呈球形,形状规则,大小不一。多数颗粒粒径在200 nm以内,但是视场中也有少数粒径>400 nm的大颗粒圆球。因纳米铝粉表面能非常大,活性很高,在包覆过程中难免发生团聚。文献[17-18]中有自然氧化纳米铝粉和微米铝粉的扫描电镜图片,从形貌上看,原位包覆产物与普通纳米铝粉相比,有一定的团聚和黏附现象,包覆后铝粉仍旧呈球形。微米铝粉分散性好,颗粒与颗粒之间边界清晰[17]。

图2 样品扫描电镜照片Fig.2 SEM images of samples

将产物研磨后分散在无水乙醇中,超声振荡并滴在微栅上,干燥后用透射电镜进行观测。图3(a)是样品的透射电镜照片,可以看出由于PVA包覆层的存在,颗粒产生了团聚和黏附,同一个包覆层内可能共存多个铝粉纳米颗粒。经过短时间超声分散,团聚现象有所改善,如图3(b)所示,粒子形状完整、边缘清晰,颗粒球形度良好。

为进一步探查样品的包覆层信息,进行了高分辨率透射电镜分析。如图3(c)所示为高分辨透射电镜照片,从图中可以明显看到:样品呈核壳结构,铝与外层包覆材料分界清楚,内层颜色较深,衍射条纹显示是铝的(111)晶面;外层颜色较浅,未探查到晶体衍射条纹,推测为非晶态或有机物,厚度仅为3.63 nm,不排除外层夹杂有非晶态的氧化铝。

图3 PVA原位包覆铝粉透射电镜图片Fig.3 TEM images of nano-Al in situ coated by PVA

2.2 粒度分析

为了进一步检测样品的粒度分布,采用动态光散射(DLS)纳米粒度仪对样品粒度进行了分析,DLS技术利用粒子布朗运动导致的光强波动表征颗粒粒径,具有快速、准确以及重复性好的优点。试验时将1.0 mg样品分散在150 mL乙醇中,超声分散0.5 h后测量,粒度分布如图4所示。

图4 PVA包覆纳米铝粉粒度分布曲线Fig.4 Particle size distribution curve of nano-Al in situ coated by PVA

从图4中可以看到样品粒度分布基本符合正态分布。中位粒径D50为179.2 nm,与扫描电镜结果基本一致。根据电爆金属丝制备工艺的参数条件,φ0.2 mm铝丝在1.5 kV电压下制得的铝粒子直径约为50 nm,而原位包覆之后产物的颗粒度变大,原因在于PVA包覆材料具有一定的黏度,容易引发颗粒聚集,据此推测包覆样品存在多核聚集的现象,微观结构示意图如图4右上所示。

2.3 XPS分析

通常纳米铝粉经自然氧化后在表面会形成厚度约为3 nm的外壳,考虑到释能总量的问题,原位包覆层厚度应尽量薄。为了研究原位包覆样品表面元素的化学状态,进行了XPS分析,首先通过宽谱扫描确定表层存在C、O和Al 3种元素。之后针对3种元素进行窄扫描,得到的XPS谱图及拟合结果如图5所示。从图5(a)中可以看出,Al存在两种化学状态:Al2O3(74.4 eV)和单质铝(72.2 eV)[19],证实在原位包覆及后续处理过程中表层局部区域存在微量氧化铝。

图5 PVA包覆铝粉XPS谱图Fig.5 XPS spectrogram of nano-Al in situ coated by PVA

2.4 热分析

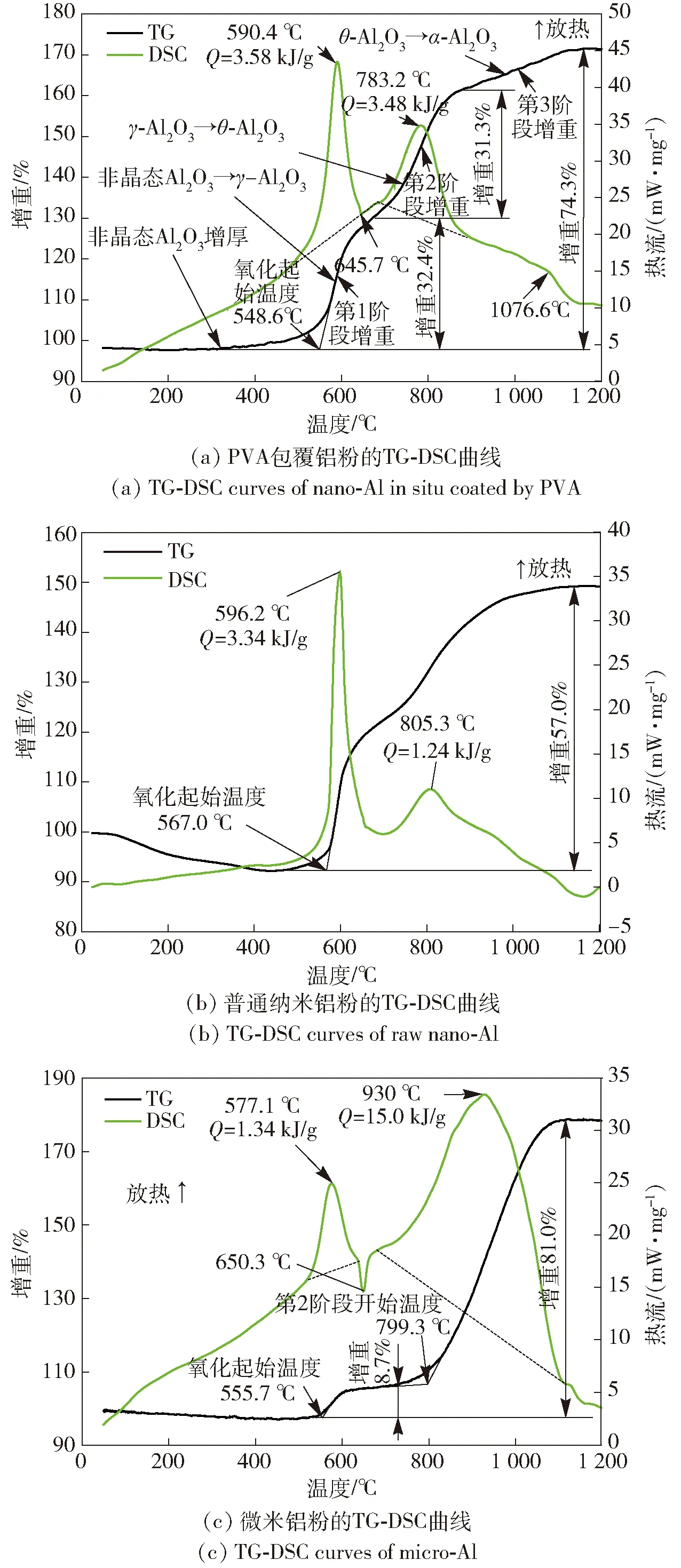

为了表征原位包覆样品的热响应行为,在空气气氛下,以20 ℃/min的升温速率对包覆产物、普通纳米铝粉、微米铝粉分别进行了热分析,热重- 差示扫描量热(TG-DSC)曲线如图6所示,图中Q为放热焓。从图6中可以看出,铝粉热分析曲线主要是两步明显的增重反应和一个熔化相变吸热峰(645~650 ℃)。普通纳米铝粉与PVA原位包覆铝粉的热分析曲线变化趋势类似[19],都是第1个放热峰远高于第2个放热峰,而微米铝粉的放热以第2峰为主。图6(a)为PVA原位包覆铝粉的TG-DSC曲线。从图6(a)中可以看出,原位包覆产物的氧化过程经历以下4个阶段:

1)300 ℃之前,样品质量减少了约2%,主要是包覆层PVA分解以及氧化铝表面的水和CO2解吸附造成的,这个阶段铝粉表面微量非晶态Al2O3开始缓慢增厚。

2)300~683 ℃,样品质量第1次增加,第1阶段总增重32.4%. 548.6 ℃时氧化开始,同时非晶态Al2O3逐渐转变为γ-Al2O3[21],590.4 ℃为第1氧化放热峰,积分得到放热焓为3.58 kJ/g,之后增重趋于平缓,增重减缓是由于生成的氧化铝壳阻隔了未反应铝与氧气的充分接触,从而使氧化反应速率放缓。

3)647.5 ℃时出现了一个相变吸热峰,这是未反应的铝大量熔化造成的,随着温度上升,熔融的铝冲破了氧化层,活性铝喷发,破壳而出的铝继续氧化,开始第2阶段增重(683~889 ℃),第2阶段增重31.3%. 在783.2 ℃出现第2个放热峰,放热焓为3.48 kJ/g,在此阶段,γ-Al2O3转变为θ-Al2O3[21].

4)经历前两阶段的增重,大部分铝已经被氧化,TG曲线上显示还存在第3阶段,这与DSC曲线上1 076.6 ℃处一个小的放热峰对应,说明仍然有一部分未反应的铝。此后增重停止,θ-Al2O3转变为稳定存在的α-Al2O3,最终样品总增重为74.3%.

图6 样品的TG-DSC曲线Fig.6 TG-DSC curves of samples

对照图6(a)、图6(b)可以发现,两种纳米铝粉的起始反应温度点有差别,PVA包覆产物的氧化开始温度比普通纳米铝粉提前8 ℃,在此之前包覆层PVA已经全部分解,大量亚微米尺度的铝粉裸露在空气中,因此提前发生反应。而普通纳米铝粉因为表层有致密的氧化铝外壳,铝核需要热量积累到一定程度发生胀破,才能发生氧化反应。因此PVA原位包覆铝粉具有更高的反应活性,提前发生反应可能加快高温气相环境中铝粉的反应速率。

图6(c)是微米铝粉的TG-DSC曲线。从图6(c)可以看出,微米铝粉有两个明显的氧化增重过程,氧化起始温度为555.7 ℃,比纳米铝粉滞后10 ℃,说明其反应速率不及普通纳米铝粉。第1个放热峰在577.1 ℃出现。第1阶段增重8.72%,放热焓为1.34 kJ/g. 第2阶段799.3 ℃开始,第2个放热峰在930 ℃出现,放出大量热量,放热峰高而宽,第2阶段增重72.28%,放热焓15.0 kJ/g. 大量铝在第2阶段反应。虽然微米铝粉具有很高的活性铝含量,但是其释能速率和反应动力学效应不及纳米铝粉。数据表明,微米铝粉通常在950 ℃开始明显氧化,并且氧化反应程度较低,生成的氧化铝壳会继续阻碍微米铝粉反应,产物中存在一定量未反应的铝,能量无法完全释放,这对于需要快速释能的混合炸药来说是非常不利的。而纳米铝粉在550 ℃左右就开始氧化[22],纳米铝粉的高比表面积使其氧化反应提前,释能更早、更迅速、更充分。通过原位包覆技术,既解决了活性铝含量下降问题,又保持了纳米铝粉快速释热的优良特性。详细对比数据如表1所示。

表1 3种样品的热分析数据

从表1数据对比还发现,3种铝粉的增重由高到低依次为:微米铝粉>PVA包覆纳米铝粉>普通纳米铝粉。虽然原位包覆样品的增重大于普通纳米铝粉,但仍旧低于微米铝粉。由此推断,原位包覆后活性铝含量可能介于普通纳米铝粉与微米铝粉之间。

2.5 燃烧热测量

热分析的坩埚很小,分析试样只有几十毫克。为了从更宏观的角度对比3种铝粉的释热效能,依照国家军用标准GJB770B—2005 火炸药试验方法701.1爆热和燃烧热 绝热法,采用全自动量热仪对3种铝粉的燃烧热进行了测定,结果如表2所示。表2数据显示,原位包覆纳米铝粉放热量明显优于普通纳米铝粉,接近微米铝粉。在试验中发现,纳米铝粉在氧弹试验结束后坩埚呈粉碎状,特别是原位包覆产物现象更为明显,而微米铝粉试验后坩埚还完整无缺。分析原因在于纳米尺度铝粉燃烧反应非常迅速,能量攀升很快。为了进行对比,表2中也列出了PVA的燃烧热测试值,PVA的释热值明显低于单质铝。结合后面的活性铝含量数据,按PVA的质量分数为16%进行估算,可以推算出PVA包覆纳米铝中的铝粉实际释热值约为27.2 MJ/kg,与微米铝粉的总释热相当。因此可以推断PVA包覆纳米铝粉兼具燃烧反应速率快和总释热值高的特点。

表2 样品燃烧热

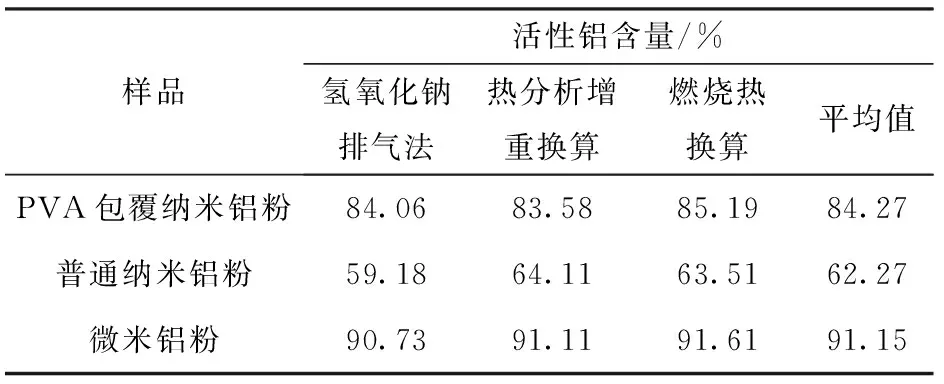

2.6 活性铝含量分析

有关纳米金属粉活性含量的测定一直以来都是金属材料领域争论的焦点。目前现行的试验标准主要是针对微米级及更大尺度金属颗粒实施的,对于这些试验方法是否适用于评价纳米尺度金属粉末还存在争议。但是原位包覆产物的活性铝成份测量对于后续其工程使用以及混合炸药配方的科学设计均有重大影响。因此,本研究沿用微米铝粉的测量方法进行活性铝含量的对比分析。依据有色金属行业标准YS/T 617.1—2007铝、镁及其合金粉理化性能测定方法 第1部分:活性铝、活性镁、活性铝镁量的测定 气体容量法规定的氢氧化钠排气法对3种铝粉的活性铝含量进行了检测,试验装置如图7所示。同时,根据热分析增重以及燃烧热结果也可以推算出活性铝含量,结果如表3所示。从表3可以看出,利用3种方法得到的活性铝含量,趋势完全一致,含量由高到低依次为:微米铝粉>PVA包覆铝粉>普通纳米铝粉。其中PVA包覆铝粉活性铝含量高达84.27%,比普通纳米铝粉超出22.53%,与文献[23-24]结果(72%左右)对比,其活性铝含量显著提高。同一试验条件下,微米铝粉活性成分最高。综合考虑能量总值和释放速率,PVA原位包覆铝粉兼具反应热力学和动力学优势,在混合型含能材料领域有潜在应用前景。

图7 活性铝含量检测装置Fig.7 Testing equipment for active Al content

样品活性铝含量/%氢氧化钠排气法热分析增重换算燃烧热换算平均值PVA包覆纳米铝粉84.0683.5885.1984.27普通纳米铝粉59.1864.1163.5162.27微米铝粉90.7391.1191.6191.15

2.7 压力- 时间曲线测试

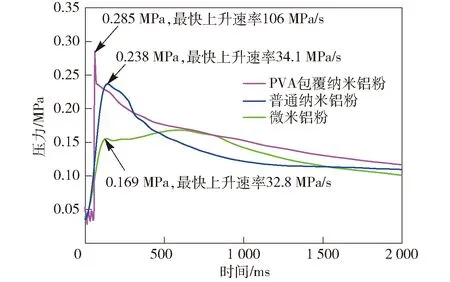

参考GJB 770B—2005火药试验方法进行了密闭爆发器试验,对PVA包覆纳米铝粉、普通纳米铝粉和微米铝粉的压力- 时间(p-t)曲线进行了测试,结果如图8所示。从图8可以看到,PVA包覆的纳米铝粉峰值压力(0.285 MPa)与压力上升速率(106 MPa/s)均高于普通纳米铝粉和微米铝粉。PVA包覆纳米铝粉的压力攀升速率是微米铝粉的3倍,充分证实PVA包覆纳米铝粉释能迅速。压力持续时间的积分面积反映粉末的燃烧总释热,可以看出微米铝粉总能量最大,PVA包覆纳米铝粉的总热值明显高于纳米铝粉。

图8 样品p-t曲线Fig.8 p-t curves of samples

2.8 热安定性试验

为了表征包覆层的热安定性,参考国家军用标准GJB5891.13—2006的火工品药剂试验方法 第13部分 热安定性试验75 ℃加热法对样品进行了热安定性试验。试验时用分析天平称量已恒重的试样瓶质量并记录,称取处理过的样品(55 ℃烘干2 h)(1±0.000 2) g,置于已称重的试样瓶中,轻轻旋上试样瓶瓶盖,放入烘箱内,在(75±2) ℃下连续加热48 h. 取出后放入干燥器中冷却30 min后称重,计算试样的减重分数。每个样品平行测量两组,取平均值。试验数据表明,PVA包覆铝粉平均减重为0.35%,未出现较大质量变化,说明样品热安定性良好,包覆层严密。

3 结论

本文首次采用PVA对纳米铝粉进行原位包覆,并对其表观形貌、活性铝含量、能量性能等进行了表征,得到以下结论:

1)PVA原位包覆纳米铝粉球形度良好,颗粒较为均匀,平均粒径为179.2 nm. 表层包覆有有机物PVA和微量的非晶态氧化铝。

2)与普通纳米铝粉相比,PVA原位包覆纳米铝粉具有反应活性高、总释能大的优点。其活性铝含量达到84.27%,高出普通纳米铝粉22%,PVA包覆层有效阻止了纳米铝粉的自然氧化。与微米铝粉相比,PVA原位包覆铝粉具有氧化反应起始温度低、释能迅速的优点。

3)PVA原位包覆铝粉兼具高活性铝含量和高反应活性,在含能材料中具有潜在应用。