船用紧急切断阀振动分析与结构改进*

娄燕鹏,周世豪,余 巍,张新奇

(中国船舶重工集团公司第725研究所, 河南 洛阳 471000)

0 引 言

在液化天然气(简称LNG)系统中低温阀件和附件虽然是配套设备,但其作用不容忽视,燃料的充装、储存、供应和利用等方面均离不开低温阀件和附件的配合。紧急切断阀作为LNG系统中管路控制元件通常安装在燃气供给管路,正常工作时阀门处于供气打开状态,当出现紧急情况时气缸失气、阀门关闭,阻止险情扩大,保证LNG存储和供给系统的安全性[1]。

由于船舶在高速航行过程中,其推进系统自身产生的振动导致LNG系统中管路和阀门不可避免的出现振动[2]。因此,船用紧急切断阀在船级社认证过程中,需进行《电气电子产品型式认可试验指南》(以下简称试验指南)中的振动试验。由于试验考核工况更加严格,且目前暂无文献对其抗振性能进行理论分析,故船用紧急切断阀通常在陆用超低温阀门危险截面处增加余量,然后试验验证其抗振性能。

在船用超低温紧急切断阀产品研制过程中,对首台样机进行振动测试,试验结束后发现阀盖端部出现裂纹,如图1所示。

图1 振动试验

为满足船用环境的使用要求,需对阀门进行结构改进。采用数值模方法对船用紧急切断阀不同结构下的抗振性能和模态频率进行分析,并与试验对比,得到不同参数对阀门抗振能力的影响,为船舶LNG系统用阀门的抗振设计起到一定参考作用。

1 模型建立

1.1 建立有限元分析模型

以DN40PN320船用LNG超低温高压紧急切断阀(以下简称紧急切断阀)为研究对象,分析船用环境中高压紧急切断阀的抗振能力,以及振动试验对结构件材料性能的影响。图2为紧急切断阀结构示意图,主要包括阀体、长颈阀盖、阀杆、阀顶、执行器等。

LNG超低温阀门的工作温度为-163 ℃,在超低温环境中金属材料易发生低温冷脆现象,影响阀门的性能和安全。为了防止材料在低温下的低应力脆断,在设计超低温阀门时,通常采用金相组织稳定性较高的材料,如304、304 L、316、316 L等不锈钢[3]。该模型的主体材料为304材质。

由图2可看出紧急切断阀采用“长颈”阀杆结构,其目的是减少冷量沿阀杆和阀盖向上传递,保证填料函底部温度在0 ℃以上,防止填料冷冻失效[4]。由于阀门为高压阀门,为满足阀座密封性要求,执行器在尺寸和重量方面较大,阀门重心偏高。以上两点结构均不利于阀门的抗振性能。

1.2 建立不同的抗振模型

从图1可看出,阀门在长颈阀盖端部处出现裂纹,为降低阀盖端部的疲劳应力,目前采用以下两种方案对其进行改进。

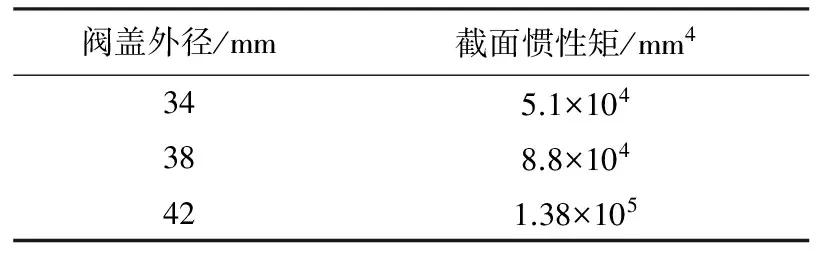

(1) 改变长颈阀盖的外径,分析不同管径对阀门抗振能力的影响。紧急切断阀的长颈阀盖内、外径原尺寸分别为26 mm、38 mm,受阀杆直径的影响,阀盖内径不变,外径和截面惯性矩如表1所示。

表1 不同外径下截面惯性矩

(2) 增加支承结构,考虑到支承结构的加工便捷性,采用板条折弯和C型板折弯结构做固定支承,增加支承结构的模型如图3所示,材料仍选用304不锈钢。不同支承结构的截面惯性矩如表2所示。

表2 不同支承结构的截面惯性矩 /mm3

图2 紧急切断阀结构 图3 增加C型板折弯 示意图 结构模型

2 计算结果与分析

2.1 建立边界条件

根据中国船级社(CCS)试验指南,该型阀门需在30 Hz下做90 min耐振试验振动试验,试验方向在3个互相垂直的轴向上,即横向、纵向(轴向)和垂向。振动最大加速度为0.7g (6.9 m/s2),振动方式为简谐运动。振动加速度数学模型为:

a=6.9×sin(2π·30·t)

(1)

式中:t为运动时间。

在模拟振动过程时,由于仿真结果中振动台位移属非简谐运动,与实际试验不符,故将振动加速度数学模型转换为位移振动模型,转换后数学模型为:

s=0.194×sin(2π·30·t)

(2)

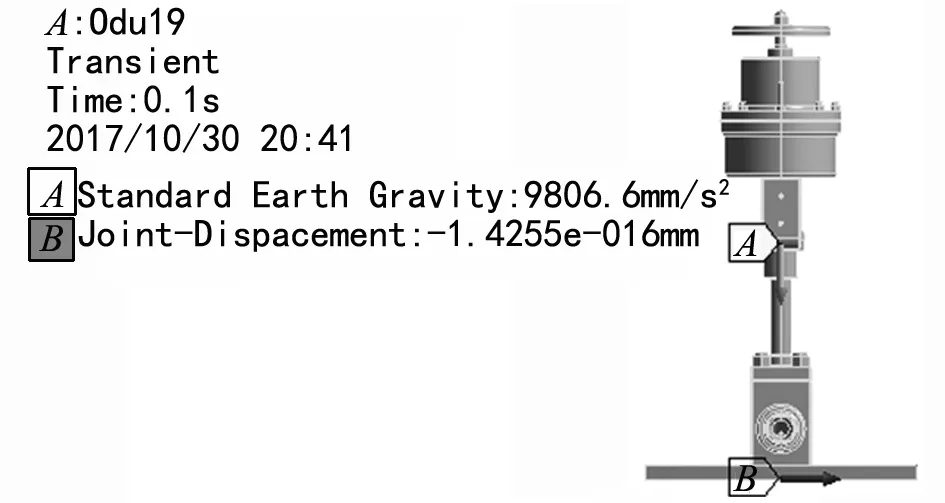

将紧急切断阀三维模型导入ANSYS软件中,采用瞬态动力学模块对模型进行振动数值分析,振动过程中考虑模型自身重力影响。对模型施加边界条件,为保证数值分析准确性,每个周期取16个采集点,采集时长为1 s,施加后的横向振动有限元模型如图4所示。

图4 横向振动有限元分析模型

2.2 原结构振动模拟分析

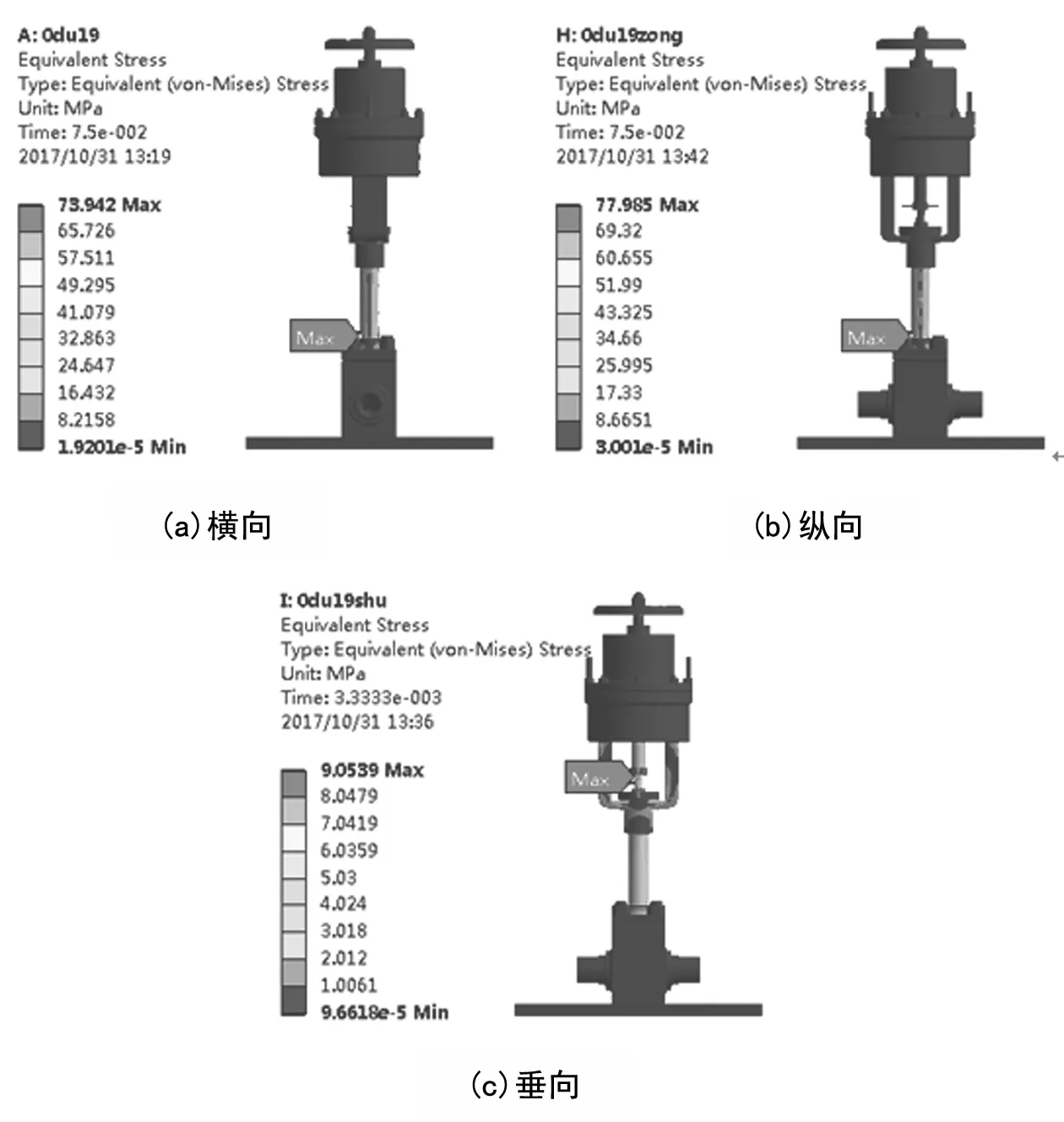

对原结构模型在横向、纵向和垂向进行振动模拟,得到模型的应力分布随采集时间变化的云图,取最大应力时刻的云图对其进行分析,横向、纵向和垂向的峰值应力云图如图5所示。采集时间段内的最大应力和平均峰值应力如表3所列。

图5 模型应力分布云图

表3 不同方向应力值 /MPa

由图5可知,横向和纵向振动过程中长颈阀盖应力较大,最大应力分布在长颈阀盖端部,与实际试验的断裂位置相同;垂向振动过程中长颈阀盖和阀杆应力较大,最大应力在阀杆顶端。由表3可知,垂向的最大应力约为横向和纵向应力的1/10,在结构改进中不再考虑。

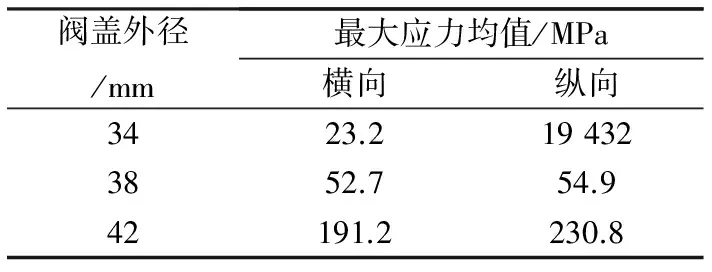

2.3 不同阀盖外径的振动和模态分析

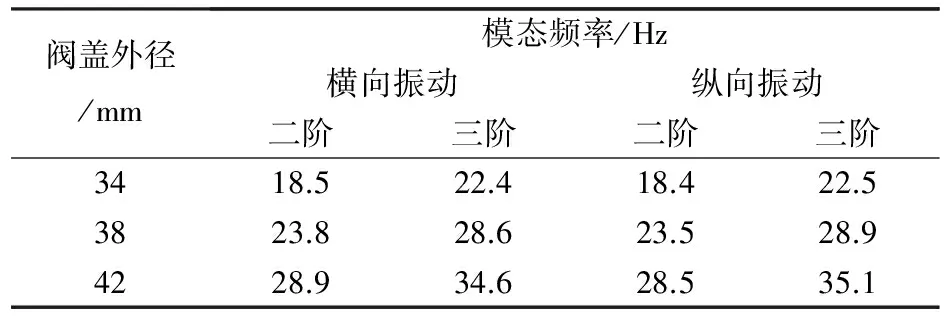

对不同阀盖外径结构的阀门在振动方向上进行模态分析,其中垂向模态为一阶,与振动方向垂直的模态为二阶,沿振动方向的模态为三阶。由于振动过程中位移量在振动方向较大,故三阶模态频率对结构共振程度起主导作用,以下简称主导模态,不同阀盖外径的二、三阶模态频率如表4所列。

表4 不同阀盖外径的模态频率

由表4可知,随外径增大,模型的模态频率逐渐增加;当外径为42 mm时,模型的2、3阶模态频率与振动频率(30 Hz)均比较接近,即模型易产生共振。对不同阀盖外径结构的阀门在30 Hz条件下的横向和纵向进行振动分析,其平均峰值应力如表5所列。

表5 不同阀盖外径的应力值

综合分析表1、表4和表5可知,当阀盖外径为34 mm时,阀盖惯性矩较小,较外径38 mm时降低42%,在振动试验条件下其端部最大应力均值远大于材料抗拉强度,阀盖屈曲失稳[5];随着阀盖外径增加,阀盖的惯性矩和阀门模态频率均增加,其中模态频率起主导作用,当阀盖外径为42 mm时阀门共振,最大应力均值约为外径38 mm时的5倍。

2.4 不同支承结构的振动和模态分析

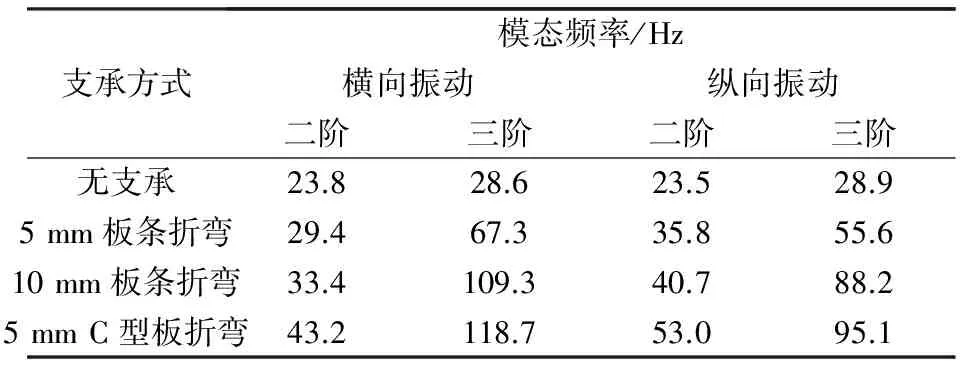

对不同支承结构的阀门在横向和纵向进行模态分析,其中横向振动时,垂向模态为一阶,与振动方向垂直的模态为二阶,沿振动方向的模态为三阶;纵向振动时,垂向模态为一阶,沿振动方向的模态为二阶,与振动方向垂直的模态为三阶。横向振动时三阶模态频率对结构共振程度起主导作用,纵向振动时二阶模态频率起主导作用。不同支承结构的二三阶模态频率如表6所列。

表6 不同阀盖外径的模态频率

由表6可知,增加支承结构可明显提高模型的模态频率,随着支承结构的惯性矩增大,模型的模态频率逐渐增加,其中5 mm厚板的二阶模态频率接近振动频率,5 mm厚C型板的模态频率与振动频率相距最远。对不同支承结构的阀门在30 Hz条件下的横向和纵向进行振动分析,其平均峰值应力如表7所列。

综合分析表2、表6和表7可知,采用5 mm厚度板条折弯结构支承时,主导模态频率与振动频率较近,阀门产生共振,其最大应力均值亦较大;采用10 mm厚度板条折弯和5 mm C型板折弯支承结构不仅可提高阀门的模态频率,同时可有效降低长颈阀盖的最大应力均值,在同等质量支承结构中C型板材的应力均值最小,其中横向应力降低约86.9%,纵向应力降低约41.0%。

表7 不同支承结构的应力值

3 试验验证

采用5 mm厚C型板折弯支承结构,在30 Hz频率下对阀门进行振动试验,振动加速度0.7 g(6.9 m/s2),振动时间为横向、纵向、竖向各90 min,试验过程中阀门未出现共振,试验结束后阀门无异常和受损现象,产品通过试验考核。目前该结构已用于LNG储罐系统中,现场使用图如图6所示。

图6 紧急切断阀使用现场图

4 结 论

针对船用超低温高压紧急切断阀的“长颈”和重心偏高结构对紧急切断阀进行抗振分析。通过改变长颈阀盖的阀盖外径和增加支承结构等方式,优化阀门的抗振性能。通过对不同结构的模态和振动模拟分析得到相关结论,通过与试验结果对比验证模拟结果的有效性。具体结论如下。

(1) 增加长颈阀盖外径可提高阀门的惯性矩和相同阶数下的模态频率,但未必提高阀门的抗振能力。当主导模态频率接近振动频率时,结构易产生共振,最大应力均值增大,降低疲劳寿命,故阀门在结构设计时应使主导模态频率避开振动频率,避免产生共振。

(2) 增加支承结构可显著提高阀门的惯性矩和相同阶数下的模态频率,且惯性矩越大模态频率越高。增加支承结构可改变主导模态,如横向振动的主导模态仍为三阶,纵向振动的主导模态由三阶变为二阶,故支承结构可大幅提高横向抗振能力,对纵向抗振能力提升较小。

(3) 在无共振的前提下,增加惯性矩可降低结构最大应力均值,提高阀门的抗振能力。当支承结构安装位置相同时,惯性矩与抗弯截面系数成正比,故在选择支承结构时应选择抗弯截面系数高的支承结构。

[1] 张清双,赵云霞,茅博崴.液化天然气槽车用紧急切断阀[J].阀门,2015(1):29-31.

[2] 朱哲仁,袁红良.中国首批大型LNG船振动问题及解决方案研究[J].船舶与海洋工程,2017,33(3):40-45.

[3] 吴堂荣,唐 勇,孙 晔,等.LNG船用超低温阀门设计研究[J].船舶工程,2010,2(32):73-78.

[4] JB/T 7749-1995.低温阀门技术条件[S].

[5] 吴洪飞,苑世剑,王仲仁.初始缺陷和比例加载路径对圆柱壳弹塑性稳定性的影响[J].机械工程学报,2003,39(2):53-57.