AZ31B镁合金在高周疲劳过程中的加工硬化/软化行为及温度变化

,,,,,,

(太原理工大学材料科学与工程学院,太原 030024)

0 引 言

镁合金具有密度小、比强度高、导热导电性好、易回收利用等优点,在航空航天、轨道交通和汽车等领域中具有可替代某些传统材料的潜力,因而引起了学术界的关注[1]。在使用过程中,镁合金部件通常承受循环应力作用[2],因此疲劳断裂成为其主要失效形式。镁合金具有密排六方晶格结构,室温下滑移系少、塑性变形能力差,其疲劳问题比钢铁材料更突出[3]。

基于能量理论,构件在疲劳过程中存在热耗散现象,并以温度变化的形式表现出来[4]。近年来,红外热像法被广泛应用于力学行为研究中,如金属材料疲劳过程中温度演化研究[5]、疲劳强度测定[6]、疲劳寿命预测[7]等。对于钢铁材料,当应力水平超过其疲劳强度时,疲劳过程中的温度变化可分为初始升温阶段Ⅰ、温度平衡阶段Ⅱ和快速升温阶段Ⅲ等3个阶段。镁合金在疲劳过程中的温度变化与钢铁材料的不同,由于加工硬化的影响,初始升温之后会有一个温度下降阶段[8]。不同阶段的温度变化可以作为判定不同水平加工硬化/软化的一个指标,对于镁合金在疲劳过程中的温度演化已开展了一些研究,但对其变形机制的研究还有待深入。

目前,有关镁合金加工硬化/软化行为研究的报道较多[9-11],但是将其与疲劳过程中温度变化相联系的研究较少。为此,作者利用红外热像仪测试了AZ31B镁合金在疲劳和拉伸过程中的温度演变,利用拉伸试验研究了疲劳过程中合金的加工硬化/软化行为。

1 试样制备与试验方法

试验材料取自5 mm厚AZ31B镁合金挤压板,其化学成分见表1,抗拉强度为235.6 MPa,屈服强度为152.6 MPa,断后伸长率为13.19%。

表1 AZ31B镁合金的化学成分(质量分数)Tab.1 Chemical composition of AZ31B magnesium alloy (mass) %

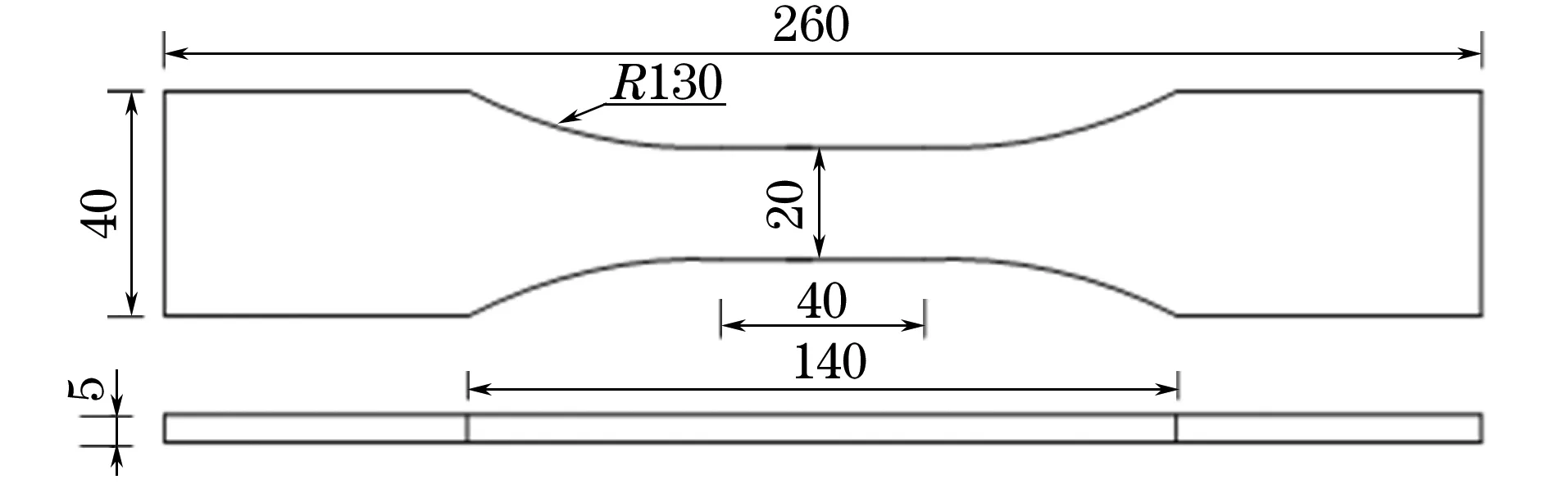

采用线切割沿挤压方向加工出拉伸和疲劳试样,两种试样尺寸相同,如图1所示。用400#,800#,1000#,1200#SiC砂纸依次打磨试样表面,去除表面加工缺陷及氧化物,获得光滑表面。为提高辐射率,在试样较光滑表面喷涂一层黑色亚光漆,进而确保红外热像仪测温的准确度。

图1 疲劳和拉伸试样尺寸Fig.1 Size of fatigue and tensile specimens

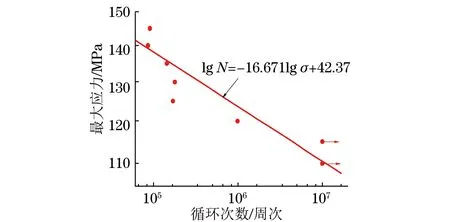

根据GB/T 3075-2008,使用PLG-200D型高频拉压疲劳试验机进行疲劳试验,采用应力控制模式加载,最大应力σmax分别为95,100,110,115,120,125,130,135 MPa,应力比R为0.1,单轴加载频率为(100±5)Hz。试验测得的AZ31B镁合金的应力-寿命曲线(S-N曲线)如图2所示,将循环107周次不发生断裂所对应的最大应力记为疲劳强度,可见AZ31B镁合金的疲劳强度为110 MPa。根据GB/T 228-2002,在DNS200型万能试验机上进行拉伸试验,拉伸速度为5 mm·min-1。在疲劳试验和拉伸试验过程中,采用Vario CAM hr research型红外热像仪同步记录试样的表面温度,热像仪像素为384 pixel×288 pixel,300 K时的测量精度不低于0.08 K,红外录制频率为50 Hz。将实时记录得到的最高温度记为Th,环境温度记为Ta,则温升ΔT=Th-Ta。红外热像仪放置在试样前方0.5 m处,采集的热图像由IRBIS®3软件进行处理。

采用离子减薄法制取薄膜试样,使用JEM-2010型透射电子显微镜(TEM)观察微观形貌。

图2 AZ31B镁合金的S-N曲线Fig.2 S-N curve of AZ31B magnesium alloy

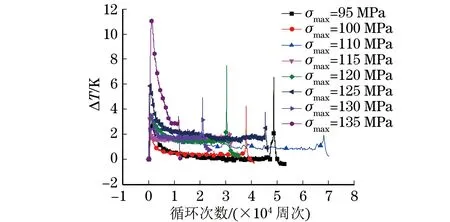

图3 在不同应力水平下疲劳时AZ31B镁合金表面温升变化曲线Fig.3 Temperature rise evolution curves of AZ31B magnesium alloy during fatigue under different stress levels

2 试验结果与讨论

2.1 疲劳过程试样的温度变化

基于能量转化理论,疲劳过程损耗的能量大部分以热量的形式释放出来,因此可根据温度变化来判定材料的变形程度。由图3可知,在疲劳过程中当最大应力大于疲劳强度时,试样表面的温度变化(由温升曲线判断)可依次分为初始升温、温度下降、温度稳定、快速升温、断裂后自然降温等5个阶段。

疲劳过程中试样表面的温度变化是由热弹性效应、非弹性效应和热传导效应的共同作用导致的。第一阶段的温度上升主要是由非弹性效应产生的局部塑性变形引起的,大量塑性变形产生的热量大于热量的损耗,导致温度升高。由于镁合金具有密排六方结构,室温下的塑性变形能力差,因此经历第一阶段的大量塑性变形后,试样很快发生循环硬化,使得热传导效应占主导作用,导致温度快速下降。在第三阶段试样仅发生少量的非弹性变形,此时非弹性效应和热传导达到一个动态平衡,温度达到稳定。在第四阶段试样中的微裂纹萌生并且随循环次数增加而快速扩展,同时裂纹尖端发生局部塑性变形,导致温度急剧升高直至试样断裂,之后温度逐渐降至室温。

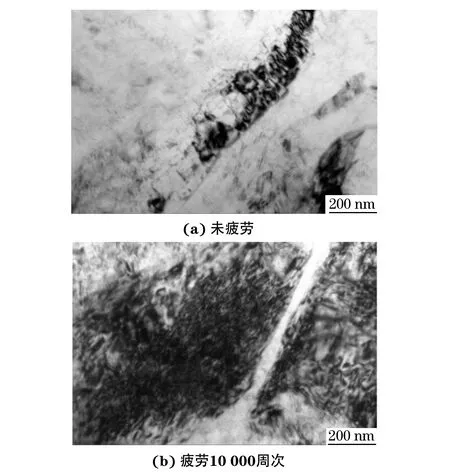

图4 在σmax=100 MPa下循环10 000周次前后AZ31B镁合金的TEM形貌Fig.4 TEM morphology of AZ31B magnesium alloy before (a) and after (b) fatigue at σmax of 100 MPa for 10 000 cycles

由图4可知:未进行疲劳试验时,试样的位错密度较低;当在σmax=100 MPa下循环10 000周次后,试样中的位错密集,密度变大。位错密度的变化表明试样存在加工硬化现象。

加工硬化是位错与位错、位错与晶界以及第二相等相互作用的结果。在非线性变形时,镁合金内部产生很多位错,在运动过程中位错相互作用产生位错缠结,并阻碍位错的进一步运动。此外,位错运动主要发生在镁合金基体相中,分布在基体相中的高强度、大尺寸的第二相是位错运动的主要障碍。当遇到第二相时,位错通过Orowan机制绕过第二相,或者在第二相前堆积,产生局部强化,影响滑移面的运动。因此,在疲劳变形初始阶段,位错切割第二相也产生一定程度的强化效应。

2.2 拉伸过程中的温度变化

由图5(a)可知,在拉伸过程中,试样表面的温度变化随时间的延长(由温升曲线判断)可分为温度下降、温度升高、失效后温度下降等3个阶段,应力-应变曲线中的弹性变形阶段和塑性变形阶段分别对应温度变化的第一阶段和第二阶段。第一阶段的温度下降是由热弹性效应引起的[12],第二阶段的温度升高是由热塑性效应引起的。在第二阶段,当断裂前的塑性变形量达到最大值时,温度也达到最高值,所以温度变化值可以用于表征拉伸试验中试样的塑性变形量。由图5(b)可以看出,从a时刻到b时刻,图像颜色加深,这表明热弹性效应引起了温度下降,b时刻温度可以近似代表试样拉伸接近弹性极限时的温度值,随后,温度升高,在断裂前达到了最高值,断裂后又下降。

图5 在拉伸过程中AZ31B镁合金的应力和温升变化曲线以及不同时刻的红外热成像Fig.5 Stess and temperature rise evolution curves (a) and thermographic images at different times (b) of AZ31B magnesium alloy during tensile

在疲劳过程中的初始升温阶段、温度下降阶段、温度稳定阶段、快速升温阶段和断裂后自然降温阶段各选择1个温度变化点,对应的循环次数分别为0,5 000,10 000,50 000,80 000周次。分别在以上循环次数下进行预疲劳试验,试验条件同前,σmax=100 MPa,疲劳试验结束后再进行拉伸试验。

根据之前的分析,不同循环次数意味着试样交替发生了加工硬化和加工软化。由图6(a)可以看出:不同程度的加工硬化和软化会导致试样的塑性变形能力不同。由图6(b)可知,未进行疲劳(循环次数为0)的试样在拉伸过程中的最高温升(ΔT)max最大,经5 000,10 000周次应力循环后,试样在拉伸过程中的(ΔT)max比其他循环次数下的低,这是由加工硬化引起的;而经50 000,80 000周次应力循环后,试样在拉伸过程中的(ΔT)max又有所增大。拉伸试验中试样的温度变化表明疲劳引起的加工硬化会阻碍变形,温度的升高与塑性变形密切相关,但是和抗拉强度无关。

图6 在σmax=100 MPa下循环不同次数试样拉伸时的应力-应变曲线和温升变化曲线Fig.6 Stress-strain curves (a) and temperature rise evolution curves (b) during tensile of samples fatigued at σmax of 100 MPa for different cycles

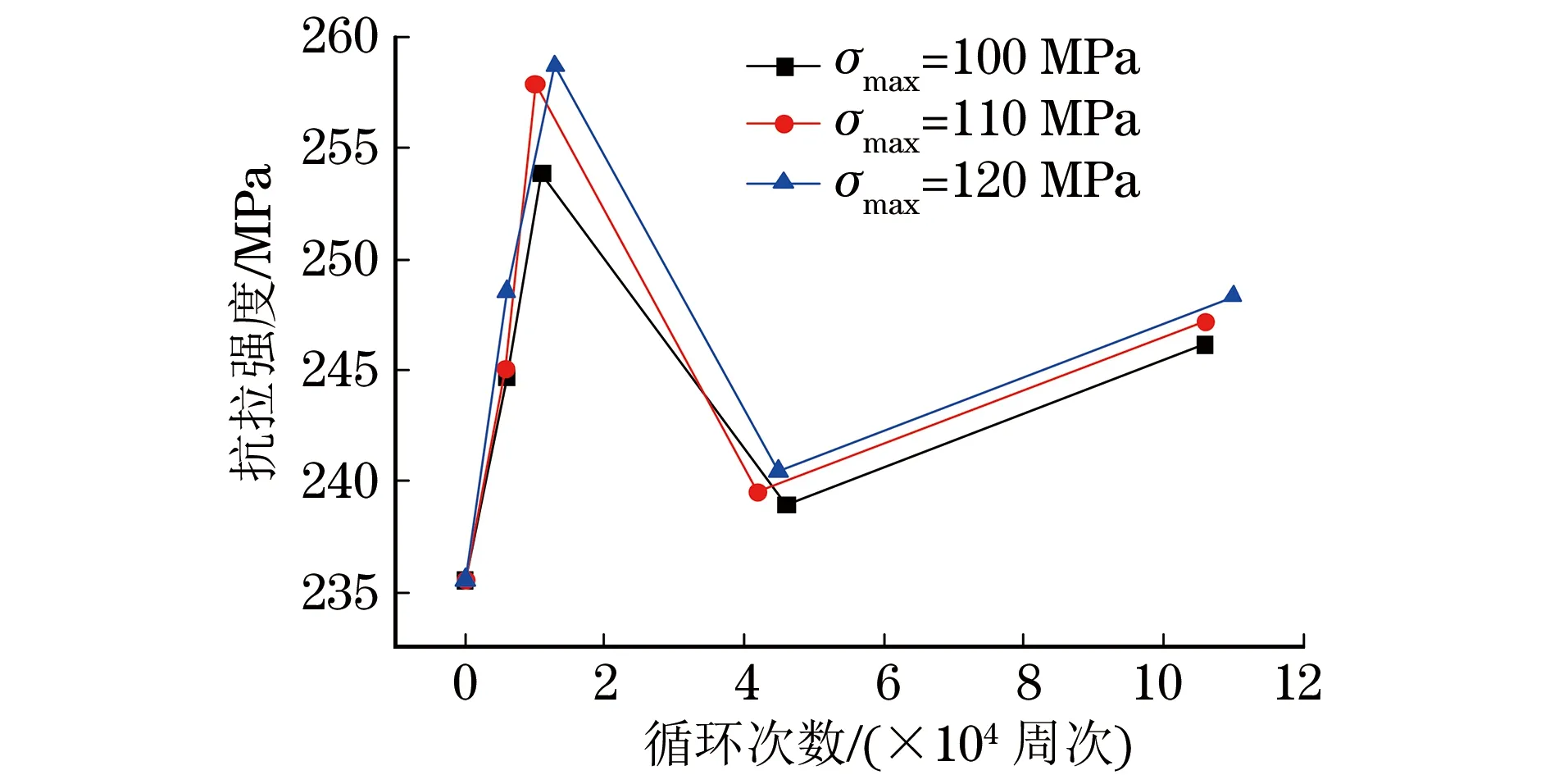

由图7可知,随循环次数增加,试样的抗拉强度呈先增后降再增的变化趋势。抗拉强度的这种变化是由于试样在疲劳过程中交替发生了加工硬化和加工软化。当循环次数相近时,随σmax的增加,试样的抗拉强度增大,这是因为在疲劳试验时不同应力水平引起了不同程度的加工硬化。

图7 在不同应力水平下循环不同周次试样的抗拉强度变化曲线Fig.7 Tensile strength variation curves of samples fatigued at different sress levels for different cycles

3 结 论

(1) 当疲劳时的最大应力高于AZ31B镁合金的疲劳强度时,AZ31B镁合金在疲劳过程中的温度变化可依次分为初始升温阶段、温度下降阶段、温度稳定阶段、快速升温阶段和断裂后自然降温阶段,这5个阶段与拉伸试验证明的加工硬化/软化有对应关系。

(2) 随循环次数增加,疲劳后试样的抗拉强度呈先增后降再增的变化趋势,这是因为疲劳试验中试样交替发生了加工硬化和加工软化。

(3) 随疲劳时最大应力的增加,疲劳后试样的抗拉强度增大,这是因为疲劳试验时不同应力水平引起了不同程度的加工硬化。

[1] 韩继龙,孙庆国.金属镁生产工艺进展[J].盐湖研究,2009,16(4): 59-65.

[2] CHEN X H,CHEN X,YU D J,etal.Recent progresses in experimental investigation and finite element analysis of ratcheting in pressurized piping[J].International Journal of Pressure Vessels and Piping,2013,101: 113-142.

[3] 何柏林,周尚谕.镁合金焊接接头疲劳性能研究现状和发展趋势[J].热加工工艺,2012,41(15): 185-187.

[4] BELL J.The experimental foundations of solid mechanics [M].New York: Springer-Verlag,1973.

[5] AMIRI M,KHONSARI M M.Rapid determination of fatigue failure based on temperature evolution: Fully reversed bending load [J].International Journal of Fatigue,2010,32(2): 382-389.

[6] LA ROSA G,RISITANO A.Thermographic methodology for rapid determination of the fatigue limit of materials and mechanical components [J].International Journal of Fatigue,2000,22(1): 65-73.

[7] FARGIONE G,GERACI A,LA ROSA G,etal.Rapid determination of the fatigue curve by the thermographic method [J].International Journal of Fatigue,2002,24(1): 11-19.

[8] YAN Z F,ZHANG H X,WANG W X,etal.Temperature evolution mechanism of AZ31B magnesium alloy during high-cycle fatigue process[J].Theoretical and Applied Fracture Mechanics,2014,70: 30-38.

[9] KNEZEVIC M,LEVINSON A,HARRIS R,etal.Deformation twinning in AZ31: Influence on strain hardening and texture evolution[J].Acta Materialia,2010,58(19):6230-6242.

[10] 吴俊良,文玉华,李宁,等.两种方法分析高锰钢和18-8不锈钢加工硬化行为的对比[J].机械工程材料,2009,33(9): 68-71.

[11] 袁子洲,匡毅,陈学定,等.ZGMn18Cr2Mo超高锰钢加工硬化机理研究[J].机械工程材料,2005,29(5):9-11.

[12] 李守新,黄毅,师昌绪.金属板材在弹塑性形变过程中热场的有限元分析[J].金属学报,1985,21(1):101-109.