浅谈拼焊板的成形工艺分析及调试方案

文/赵彦博,李晓超,齐康宁·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

在保证冲压件强度以及汽车行驶中的安全性、舒适性的过程中,拼焊板技术在汽车行业中以其降低成本、减轻车重和环保等诸多优势而得到了广泛的应用。但是,随着拼焊板技术的应用,也随之产生了各种技术上的疑难问题,其中,拼焊板回弹问题成为拼焊技术上最为难以解决的问题之一。拼焊板的回弹,不仅来自板料本身应力释放的回弹,也来自因为拼焊板的强度、拉伸性、薄厚度存在差异而产生的回弹,而往往这种回弹分析以及控制都是非常困难的。

回弹简介

在板料冲压成形过程中,由于板料在成形过程中存在弹性、塑性变形,所以回弹是不可避免的现象,完成冲压成形以后,板件弹性变形的恢复现象,这就是所谓的回弹,弹性变形的恢复量即为回弹量,当回弹量超过检测要求的公差范围,这就有可能影响整车的装配以及焊装线体的焊接性能,因此,消除冲压件的回弹就显得十分重要,以U形件来举例说明(如图1所示)。

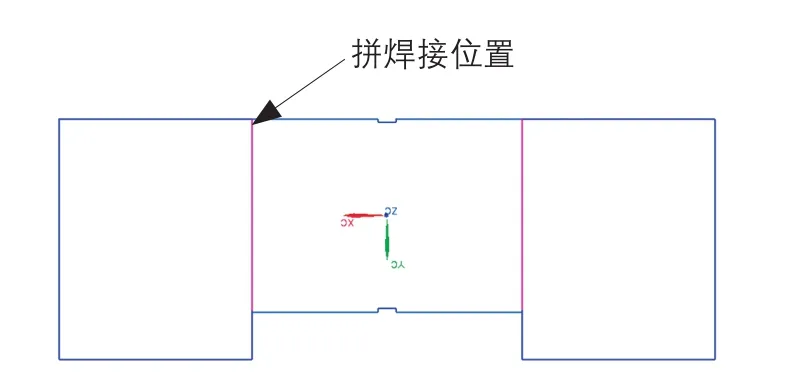

与一般传统模具相比,关于拼焊板模具的主要差异在于压边圈以及凹模需要区分薄厚板之间的落差以及成形后的拼焊缝位移量,本文以薄厚板落差反映在凹模上为例进行论证,图2为拼焊板成形过程示意图。

图1 U形件回弹示意图

图2 拼焊板成形过程示意图

拼焊板成形实际案例

结合实际工作中冲压模具调试生产经验,对某一拼焊板制件进行重点介绍,该零件的材质为DX54D,外形尺寸为1510mm×395mm×125mm,型面曲率较大,造型复杂(如图3所示),此件由4工序实现,即OP10 :DR(拉伸),OP20:TR+PI(修边+冲孔),OP30:RST(整形),OP40:CPI+CTR+PI(侧冲孔+侧修边+冲孔),根据机床设备参数要求,制件工艺采用的是双动拉延工艺。

图3 产品尺寸示意图

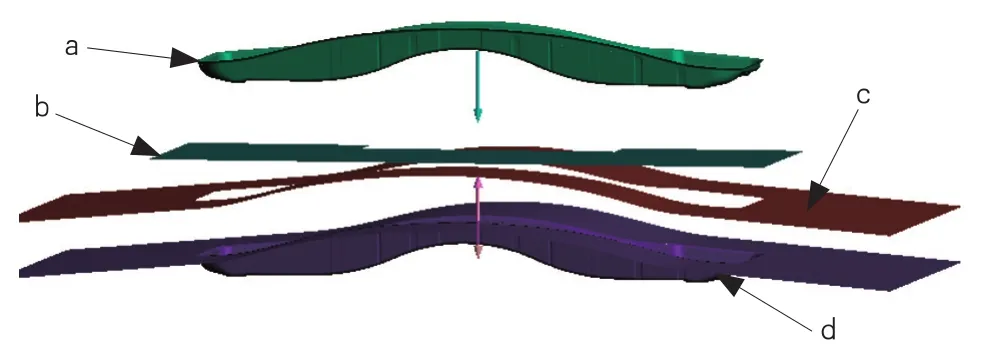

如图4所示,红色线为拼焊缝位置,两侧为厚板,料厚t=1.0mm,中间为薄板区,料厚t=0.7mm。

图4 板料尺寸示意图

初始工艺

由于制件造型复杂,无法采用一次修边冲孔,并且需要侧修边、侧冲孔机构,因此分为两序冲裁,为保证修边冲孔精度,将冲孔序安排在整形序之后;将压料面做随形过渡处理,对其工艺补充适当的圆角以及光顺处理,保证拉深过程中板料的平缓均匀进料,完成后的OP10工艺数模如图5所示。

图5 OP10工艺数模示意图

成形过程

制件成形过程中,一般需要采用拉延筋或者拉延坎调节材料的流入量以及流入方向。CAE采用等效拉延筋的方式进行分析(见图6,图7,图8),根据分析结果,再做一些针对性调整。

图6 CAE分析工具体示意图

图7 成形过程中截面示意图

图8 等效拉延筋示意图

工艺分析结果

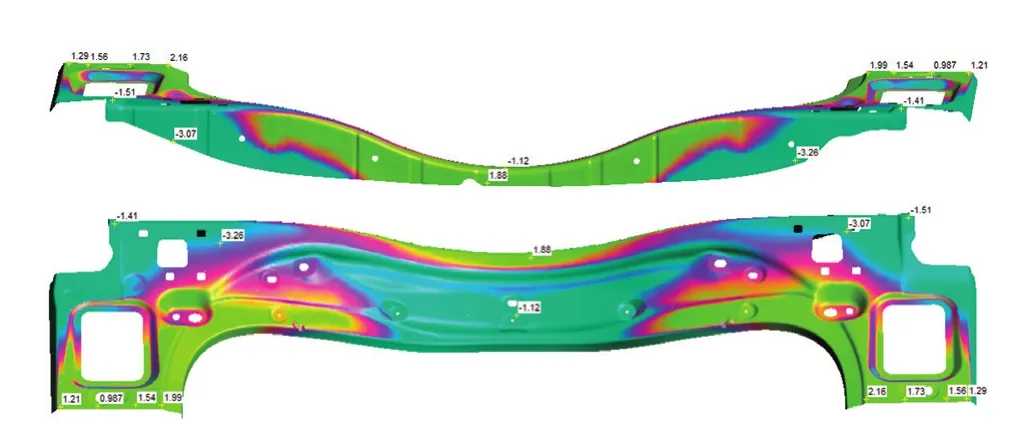

综合考虑全工序排布要求,在冲孔及修边角度的严格约束条件下,制件成形的最大拉延深度为125mm,对应位置的拔模角度为5°,而恰巧的是,最大拉延深度的位置正好就是拼焊板对接的位置,也正是回弹最严重的区域,工艺分析回弹量3mm左右,图9为CAE分析结果。

图9 成形后回弹趋势示意图

现场调试

一般汽车覆盖件调试的主要问题是开裂、起皱和回弹,因为涉及到的回弹补偿量很难准确预测,所以回弹的调试也是模具调试的重点和难点,下面针对模具调试过程中的主要问题进行逐一剖析。

拼焊缝开裂

在拉延工序影响开裂的因素有很多种,包括顶杆顶出高度、模具光洁度、拉延筋高度、板料材质、拉深深度、成形R角大小、压边圈的压力等等。但是,对于拼焊缝位置的开裂还需要考虑拼焊板薄厚板间的相对进料速度。

现场调试过程中,凹模口位置的拼焊缝开裂为其中一个典型问题,图10所示为制件对应开裂位置减薄率示意图,最大值为0.205。

通过反复调试得出,将薄板的宽度加大可以减小拼焊缝起始部位的开裂情况;反之,板料越小,开裂越严重;通过CAE分析可以发现,板料加大的情况下,拼焊缝起始点距离产生次应变集聚的位置越远,受到的横向次应力愈小,开裂消除,见图11。

凹模口位置主要通过加大凹模口R角,减少板件成形过程中的成形阻力,达到消除开裂的目的。

图10 开裂位置减薄率示意图

图11 整改前后效果对比示意图

侧壁内凹

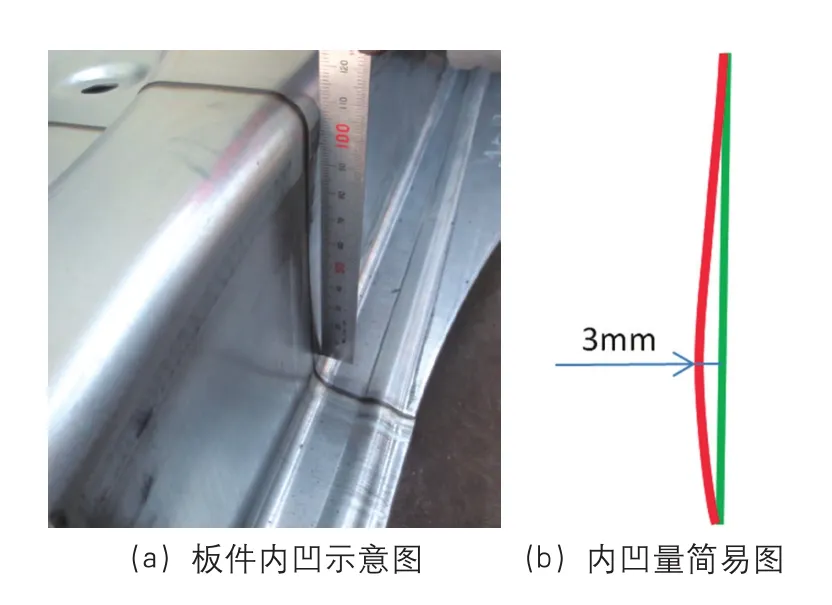

制件OP10成形后侧壁内凹就已经产生,内凹量最大位置为3mm,见图12。

图12 内凹示意图

经过多轮调试,将压料面及凸凹模间隙反复研合,研合率达到95%以上,侧壁内凹问题仍未得到有效解决。

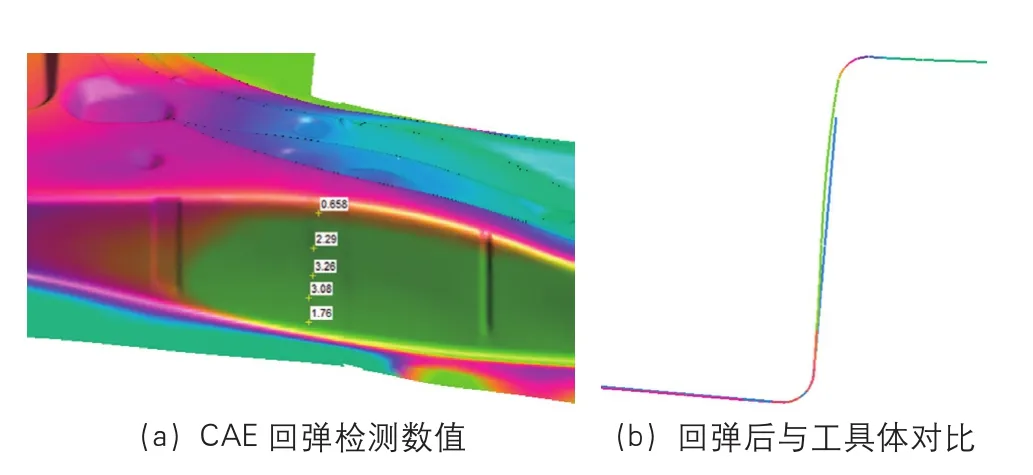

通过CAE回弹分析,查看回弹效果,回弹后制件状态与工具体的比较,能明显的表现出侧壁的内凹状态,且回弹数值基本与实际制件检测数值接近,见图13。

图13 CAE分析回弹数据以及与工具体对比示意图

工艺信息:制件侧面的拔模角度为5°,拉伸深度为125mm,制件侧壁造型加强筋高度1mm,在拉延工序成形到位。

⑴查看板料成形过程中的走料过程发现,板料从起始接触点走料开始,一直到凹模口R角接触,相当于经凹模口R角的板料呈现“弧形”,变形板件在完成塑性变形以后的回弹仍有应力集中在板料的走料位置中无法释放出来,造成板件的翘曲回弹。

⑵通过对成形过程中产生的塑性变形程度进行控制,塑性变形性越大,其刚性越好。

结合上述分析结论,更改接触点位置的凹模口R角,由原来的单一R角改变成台阶式的两个R角组成的凹模口形式,如图14所示。

图14 更改方案截面图

这样更改的主要目的基于以下方面考虑:

⑴板料经过凹模口圆弧角时的“滚”料,变成由两个R角组成的“折线式”进料,来达到减缓翘曲的目的,如图15所示。

图15 板料凹模口接触点位置变更示意图

⑵更改后的凹模口弧线长度比原始的弧线长度延长了3mm,增大了制件的塑性变形量。

具体实施方案为:分模线往外移8mm;凸模更改位置开槽,增加镶块,镶块与模具之间过盈配合,采用螺钉紧固的方式固定在凸模上;凹模直接加工到位;压边圈直接加工到位;后工序做符型处理。模具加工效果如图16所示。

图16 模具结构实施效果示意图

完成此方案整改,侧壁内凹现象基本消除,效果图如图17所示。

图17 整改完成后效果示意图

制件回弹补偿

根据历年来的工作经验,一般分为两个阶段制作回弹补偿:

⑴模具初次加工的回弹补偿量。

模具的初次加工补偿量主要是通过CAE分析趋势,再结合现场经验来确定补偿量和补偿方向的。

初始工艺分析,制件侧壁是正回弹,基本同现场经验相同,所以初始对侧面做了1°的回弹补偿,同时根据分析结果中产生翘曲位置,进行反翘曲补偿,但是,这样的更改量有限,无法改善制件成形后严重的翘曲问题。

模具增加台阶以后,制件呈负回弹趋势,同分析结果有差异,这样就需要查看制件完全修完边以后应力释放最终的回弹量,这就涉及到整改的回弹补偿量。

⑵整改过程中的回弹补偿量。

整改过程中的回弹补偿量主要受板件材质、制件成形稳定性、数控的加工精度、钳工的研合情况等多方面因素影响。

根据经验总结,制件的回弹补偿更改量一般比实际测量值大20%~30%,补偿量没有具体的规律,需要通过针对制件整改过程中的总结进行补偿。

经过历次整改,制件最终合格率达到要求,且在整车匹配上无问题,图18为单件符检时检测数据示意图。

图18 整改完成后检测数值示意图

结束语

综合来说,在制件设计和模具开发阶段结合现场累积经验,针对制件制作回弹补偿,这种方式是当下模具设计与制造中通用的回弹补偿方案。一般厂家采用分析回弹的软件基本是Autoform、Dynaform和PAM这三种。

在模具调试阶段,需要严格按照工艺分析的指导来试模,这样才能与CAE分析结果相接近,便于设计人员收集数据和后期的改进工作、积累经验;经过如此往复的反馈、积累,制件的设计和调试时间才会渐渐缩短。

制件回弹对于汽车冲压制件来说是较难解决的问题,目前还没有一个完美的方法根治冲压制件回弹,需要针对冲压制件回弹问题进一步的深入研究。