高强板梁类件回弹控制技术研究

文/高硕遥,张慧彬·一汽集团奔腾本部发展部

王子超·长春轨道客车股份有限公司

高强钢梁类件回弹特性评估和预测

工艺参数对制件侧壁挠曲回弹的影响

高强钢回弹是材料塑性成形后,随着变形应力的释放或消失,成形过程中储存的弹性变形能释放出来,引发应力重组,进而导致零件整体形状改变的一种现象。常见的高强钢回弹有角度变化、侧壁卷曲、扭曲三种类型,详见图1。

⑴角度变化,有时也被直接称为回弹,是指零件的弯曲边缘线偏离检具。

⑵侧壁卷曲是板料在弯曲的时候,由于应力分布不均造成的。

⑶扭曲是指两截面绕旋转轴发生不同程度的旋转或扭转。

高强钢梁类件按形状分类,可以分为U-L形梁、U-A形梁、U-S形梁、U-Z形梁、U-H形梁,详见表1。通过对比分析,不同形状梁的截面都呈现“U”形,“U”形截面在成形后容易出现挠曲回弹现象。

针对高强钢梁类零件在成形时挠曲回弹问题,本文以“U”形件为研究对象,利用AutoForm钣金成形模拟分析软件,采用单因素试验方法,模拟了不同材料牌号、不同侧壁角度、有无拉延筋、拉延筋高度、凹模圆角半径、侧壁间隙六个工艺参数对制件侧壁挠曲回弹的影响,并绘制了每种工艺条件下的侧壁挠曲回弹规律曲线,如图2所示。得出结论如下:

⑴随着材料抗拉强度的升高,“U”形件侧壁挠曲回弹增大。

⑵对于牌号为TRIP800的材料,侧壁角度、凹模圆角半径对“U”形件侧壁挠曲回弹无影响。

图1 高强钢回弹常见类型

表1 梁的种类及截面形式

⑶在模具上添加拉延筋、适当增加拉延筋高度、调整模具间隙可以控制帽形件侧壁的挠曲回弹。

高强钢“U”形件侧壁挠曲回弹控制方法研究

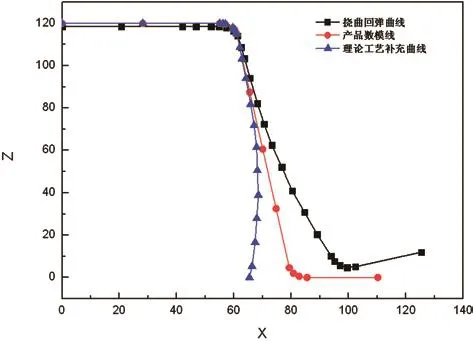

针对TRIP800材料侧壁回弹规律,选取一种工艺条件下的挠曲回弹曲线,进行反向工艺补充,绘制了理论工艺补充曲线。为了保证模面不产生负角,对理论工艺补充曲线旋转绘制了实际工艺补充曲线并制作了工艺补充模面,利用工艺补充模面进行CAE模拟分析,验证反向补偿方法对控制制件侧壁挠曲回弹的有效性。所选取的工艺条件详见表2。

图2 六个工艺参数对制件侧壁挠曲回弹的影响

表2 制件情况和工艺要求

依据CAE模拟的拉延回弹情况绘制的挠曲回弹曲线和理论工艺补充曲线如图3所示;实际工艺补充曲线和实际工艺补充模面如图4所示;挠曲回弹控制方案的CAE模拟分析并绘制拉延工序件回弹曲线如图5所示。研究发现:利用实际挠曲回弹曲线进行的反向补偿方法是控制梁类制件侧壁挠曲回弹的有效方法,但制件的角度回弹增大,在后续整形模具的设计过程中应考虑对角度回弹的控制和补偿。

图3 理论工艺补充曲线

图4 实际工艺补充曲线和实际工艺补充模面

图5 工艺补充后CAE回弹模拟分析结果

高强钢梁类件的回弹预防措施

⑴局部压缩减小回弹。

利用压缩工艺在弯曲部位压缩板料外侧,使压缩部位厚度减小5%~20%,同时避免弯曲内侧变化。这种方法的重点就是利用弯曲部位压缩板料外侧减薄导致板料局部强度降低控制回弹。

⑵一处弯曲分成两道工序实现弯曲。

将一次弯曲成形分成两道工序实现弯曲达到消除回弹的目的。即第一道弯曲采用大间隙,约料厚的1.15~1.3倍实现弯曲。由于间隙大,板料倾斜,模具弯曲半径随之增大,使板料大致弯曲;第二道弯曲是将第一道弯曲的大弯曲率半径整形到产品要求的小曲率半径。第一道弯曲的曲率半径要根据回弹效果,从产品要求的曲率半径逐步放大。

⑶消除残余应力。

拉延时在模具侧壁增加凸包或筋,在后序工序消除增加的形状,使板料内的应力平衡发生变化,达到消除回弹的目的。

⑷加强筋冻结形状。

在产品评审时,在不影响车身减重和功能的同时增加凸包或筋,同步开发产品,避免和改善回弹。

⑸反向补偿。

在模具表面加工时,保证模面不产生负角,设法使板料产生负向回弹,在制件产生回弹时,通过负回弹和回弹叠加的效果达到产品的质量要求。

⑹淬火抑制回弹。

对板料的弯曲部位局部淬火,降低屈服点,从而达到消除回弹的目的。

高强钢梁类件工艺开发及优化

B柱加强板工艺优化

选取某车型B柱加强板零件,如图6所示,材料为抗拉强度780MPa的高强钢,此零件两侧立壁为曲面结构,冲压后整体易扭曲,A侧拉延易产生挠曲回弹,翻边易产生波浪;B侧易产生回弹和法兰面不平整。

图6 产品形状及缺陷位置示意

回弹控制措施(详见图7):

⑴产品全部拉延成形,使塑性变形充分,降低板厚两侧应力、应变差,控制回弹。

⑵封闭式端头工艺设计,控制回弹及整体扭曲。

图7 B柱加强板工艺简图

⑶A侧工艺补充缩小拔模角,控制侧壁挠曲回弹及搭接面波浪;B侧降台阶,使成形充分,控制侧壁挠曲回弹及法兰平整度。

⑷后序增加整形工序,工艺做出与模拟分析结果反向的回弹补偿,解决回弹问题。

OP30修边整形后,取左右各3个样件进行尺寸检测,详见图8。左侧平均合格率97.3%,右侧平均合格率99.3%,尺寸合格率达到90%以上,这说明在制件侧壁缩小拔模角度和适当降台阶,可有效控制制件侧壁的回弹。

图8 出件情况和左/右B柱加强板合格率

地板纵梁工艺优化

选取某车型地板纵梁后段零件,如图9所示,材料为抗拉强度为780MPa的高强钢,此零件顶面及法兰边都为弧形结构,冲压后整体易扭曲,侧壁及法兰回弹趋势复杂。

图9 地板纵梁后段产品形状示意

回弹控制措施(详见图10):

⑴产品法兰面放在压料面上拉延成形,降低拉延深度,同时尽可能的使塑性变形充分,降低板厚两侧应力和应变差,控制回弹。

⑵包端头(封闭式拉延),控制回弹及整体扭曲。

⑶放大凹模圆角,即产品下部圆角由R5mm放大到R8mm,解决开裂问题。

⑷后序增加侧整形工序,工艺做反弧形回弹补偿,解决制件回弹问题。

图10 地板纵梁后段工艺简图

OP40修边整形后,取左右各3个样件进行尺寸检测,详见图11。左侧平均合格率100%,右侧平均合格率100%,尺寸合格率达到90%以上,这说明法兰面放在压料面上同时工艺做反弧形,可有效控制制件侧壁的回弹。

地板横梁工艺优化

选取某车型地板横梁零件,如图12所示。材料为抗拉强度为780MPa的高强钢,此零件两侧端部翘起,冲压易开裂,单侧弧形翻边结构,冲压易起皱,零件整体回弹难控制。

产品设计前期零件图示区域圆弧比较小,工艺评审期间分析,零件起皱、回弹严重,建议放大弧形圆角到R350mm以上,详见图13。避免零件特征过渡急剧而引起的冲压缺陷。

图11 出件情况和左/右地板纵梁合格率

图12 地板横梁产品形状示意图

根据产品形状限制,工艺排布(详见图14)把端头复杂形状分解为两次较简单的成形,先浅成形零件端头上部,然后整体竖直翻边整形。由于成形后回弹量很大,通过增加斜楔整形实现控制回弹。

图13 地板横梁产品起皱区域示意图

图14 地板横梁工序排布简图

修边整形后,取左右各3个样件进行尺寸检测,详见图15。平均合格率93.2%,尺寸合格率达到90%以上,这说明通过增加斜楔整形,可有效控制制件侧壁的回弹。

图15 出件情况和地板横梁合格率

前纵梁工艺优化

选取某车型前纵梁零件,详见图16。材料选取抗拉强度为780MPa的高强钢,此零件在冲压工艺前期分析后,拉延工序成形性良好,没有出现起皱、开裂、成形不充分等情况,在进行模拟修边后进行了回弹分析,在图16(c)位置出现了回弹。为了控制回弹,在试制模具DL图设计时增加了筋的深度。

针对地板前纵梁零件,研究不同材料牌号材料的回弹规律,试验参数如表3所示。选取780MPa拉延工序件验证增加侧壁筋高度对控制制件回弹的有效性,模具共分为4序,分别为OP10:拉延,OP20:修边冲孔侧修边,OP30:冲孔侧修边,OP40:侧整形。

图16 地板前纵梁优化过程示意

图17 不同牌号材料拉延工序回弹对比

图17为不同牌号材料的拉延工序件,随着材料抗拉强度的增加,制件侧壁的回弹增加。当材料级别上升至780MPa时,制件侧壁发生了小量的挠曲回弹。将780YD+Z生产的工序件放在根据凸模数模制作的激光切割胎具上进行比较,回弹量很小,单边不超过0.5mm。

表3 试验参数

修边后成品件贴模性较好,这说明在制件侧壁加筋和适当增加筋的深度,可有效控制制件侧壁的回弹。取3个样件进行尺寸检测,平均尺寸合格率为93.2%,尺寸合格率达到90%以上,详见图18。

图18 出件情况和前纵梁合格率

结束语

本文通过高强钢梁类件回弹特性评估和预测、高强钢梁类件工艺开发及优化两个方面阐述了同步工程试验对高强钢回弹的认知,希望抛砖引玉,对高强钢零件回弹问题的解决有一定帮助。并希望以上工艺能在典型高强钢零件,如纵梁、防撞梁,B柱子加强板、后边梁上得到推广和完善。