浅谈数字化扫描在冲压模具行业中的应用

文/王国浩,方良,朱杰·瑞鹄汽车模具股份有限公司

目前在工业技术先进的国家,数字化制造已经成为提高企业和产品竞争力的重要手段。模具的数字化制造已成为21世纪模具技术的核心。模具的数字化制造就是要实现设计数字化、加工数字化、调整数字化、管理数字化、售后服务数字化等。

扫描技术的应用在数字化制造中起到了推波助澜的作用,推动了数字化技术的发展。针对冲压模具行业铸件铸造缺陷、数控加工自动化程度低、模具手工研修量大、模具整体装配精度低、维修困难等问题,通过将实物数据采集与三维设计数据进行比对,获得了泡沫实型、铸件毛坯、数控加工、模具装配等阶段的实际数据,进行数据化加工、装配、质量控制,并在此基础上扩展到基于光学扫描的数据化虚拟合模技术,将模具传统的单件精度检测提升为工作状态下的组合装配检测,并应用于调试前的模具状态分析、过程调试整改分析、调试合格后的模具数据存储及快速响应模具维修与复制工作中,提高了设计数据的可靠性和再利用性,缩短了模具制造周期。

三维扫描技术简介

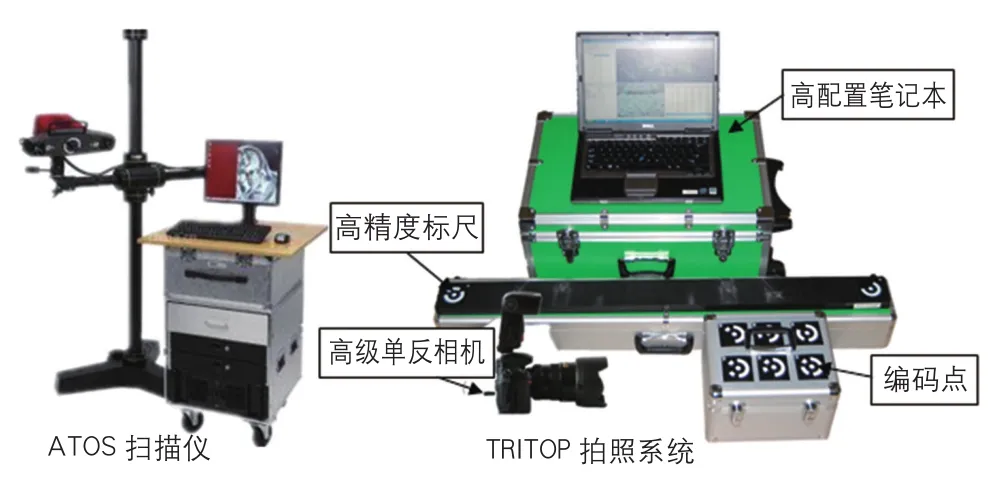

三维扫描技术(如图1所示)是集光、机、电和计算机技术于一体的高新技术,主要用于对物体空间外形和结构进行扫描,以获得物体表面的空间坐标。它的重要意义在于能够将实物的立体信息转换为计算机能直接处理的数字信号,为实物数字化提供了相当方便快捷的手段。通过数码照相技术对拍摄的数据通过系统标定和多组参考点进行拟合比对,自动将每部分扫描数据进行整合,最终实现完整的三维点云图形,由点云数据生成曲面的三维造型技术。

泡沫模型检测

图1 ATOS扫描仪结构图

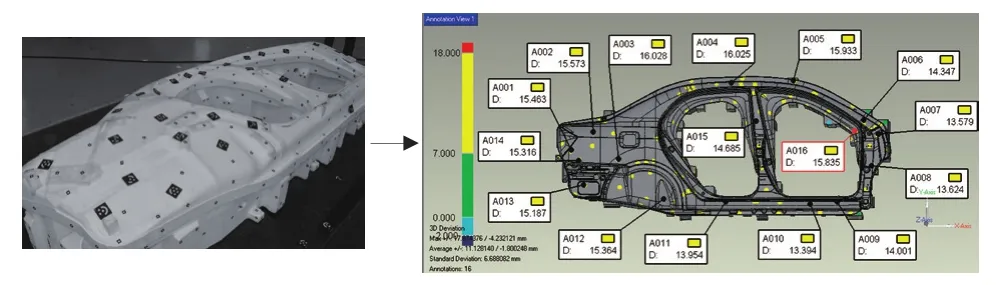

大型泡沫模型一般是由型面、结构面、起重部分等分层粘贴完成,在制造和装配过程中都会产生误差。在进行铸造之前,泡沫模型需要检测关键尺寸、结构确认,FMC的几何尺寸的错误、结构部位制作失误会直接造成整个铸件的报废,造成生产周期严重耽误及造成制造成本损失。利用TRITOP拍照可快速获取泡沫表面特征标识点三维数据,通过坐标变换使测量的三维坐标点对应到泡沫模型,实现FMC快速、精确地三维检测,从而有效控制了泡沫模型精度(如图2所示)。

图2 泡沫模型检测数据分析

铸件检测加工

改善铸件的快速定位

铸件放置在检测平台上,通用的定位方式是需借助平台台面和中心键槽定位(如图3所示),工作场地有局限性,模具转运时间延长,直接影响了检测效率。

图3 原始定位方式

铸件测量借助工作台就是为了获取底平面和中心键槽中心数据,可以通过自制4块垫板吸附于模具底面和3块中心键卡在中心键槽来获取想要的底面和中心数据(如简图4所示)。从而可以在起吊行车区域内随意摆放完成扫描工作,不再需要等行车、平板车转运到测量间进行测量,降低了转运时间和生产资源消耗,大大提高了扫描作业的效率。

结构面扫描应用

图4 自制辅助工具

铸件毛坯数据检测是模具生产中的重要环节。大型汽车覆盖件模具铸件毛坯型面、结构面由于设计结构、铸造工艺的差异,铸造过程存在因壁厚、不对称性等原因造成的组织应力、热应力变形。铸造厂家虽然采用退火消除应力,但是铸件的变形始终存在。尤其在机加的找正、加工环节才容易被发现,而加工程序编制很难考虑变形量,造成停机更改程序或等待补救方案等异常情况发生。应用结构面扫描技术能提前预知铸件的真实变形量和加工量,减少在机等待时间。

通过结构面编程软件开发,将TRITOP拍照处理后点云导入编程软件和理论模型进行对比,一键显示点余量(如图5所示),编程可根据实际毛坯余量修改程序,从而减少数控加工中的空刀产生,余量均匀切削更平稳,大大提高了加工效率。

图5 结构面检测数据分析

再者在余量显示的基础上,拉出毛坯实体,结合三维实体仿真模拟软件VERICUT(如图6所示),能真实模拟检查程序在机床上的加工干涉、碰撞情况,通过设置刀具加工参数,还可以检查程序排序的合理性,是实现高效加工、自动加工的基础。

型面扫描应用

图6 毛坯碰撞检查

图7 型面检测数据分析

型面扫描加工与结构面扫描技术基本一致,不同的是结构面获取点云判断结构余量,型面是获取表面模型并处理生成STL格式小片体(如图7所示),导入编程软件生成残留模型作为开粗毛坯,直接对部件加工,避免了空切削(如图8所示)。另外汽车外覆盖件对型面要求最高,特殊区域不允许补焊,在型面加工时若发现局部缺量会导致整个型面加工降刻,严重浪费加工时间,而采取型面扫描,可以提前发现问题、暴露缺陷,从而避免了加工过程中问题点的发生。

图8 编程处理与加工情况

虚拟合模

图9 虚拟合模效果图

运用ATOS扫描设备对上、下模型面及导向部位进行数据化扫描,获取模具静止状态的型面及导向部位数据。以优先虚拟拟合型面间隙为基准(如图9所示),在模具压合之前提供整体型面的间隙偏差值,结合模具的导向间隙、平衡块间隙、限位块间隙以及型面间隙给钳工调试提供全方面的有效数据和研配方案,对存在问题分析判断是否再次进行数控加工,保证高精度的同时大大降低了钳工的手工研修量和调试的难度,提高了工作效率。

逆向工程

拉延模工艺补充数据的设计是模具制造的核心技术,工艺补充面设计的合理性直接影响零件的成形效果。模具工艺补充面设计完成后需经CAE模拟成形分析,来确定板料起皱叠料和变薄的位置、材料流入量、成形压力等重要参数。模具制造从组立、数控、装配、调试经历四个重要环节,过程中难免存在一定的误差。因此对合格后各工序零件及最终产品件进行全尺寸数据扫描,通过制件实际回弹和CAE模拟的理论回弹对比(如图10所示),分析零件工序间的回弹变形规律,验证CAE分析的结果,并提供模具整改所需详细数据,为工艺补充变更数据的确定提供宝贵的数据结晶。

图10 板件回弹分析

模具维修与复制

图11 模具全尺寸扫描

对合格模具的型面、导向及所有配合部位进行全尺寸扫描(如图11所示),数据采集和备份,将数据传送到技术部门,进行原始数据的更改和最终合格数据的保留。为今后模具在高速生产时出现的异常损坏维修或复制提供有效的数据,可以达到加工后直接试模出件的目的,大大提高制作效率,节省大量成本,缩短模具生产周期。

结论

综上所述,数字化扫描技术的应用对企业提高产品开发效率、提高模具产品开发效率、自动化高效加工、模面装配研合效率、CAE反验证、模具复制维修起到了重要的作用,在推动数字化技术在模具制作过程中起到加速作用。随着扫描技术的进步和发展,数字化扫描在汽车模具设计和制造的各个环节会得到更广泛地应用,使企业模具三维数字化制造流程形成全闭环,可加快缩小与国内外先进水平的差距,使瑞鹄公司发展成为全面集成的数字化制造企业。