基于CFD双通道涡流室式柴油机缸内气体流动模拟研究

袁文华,吴 浩,伏 军,马传武,黄奇林,马 仪

(邵阳学院 机械与能源工程学院,湖南 邵阳,422000)

涡流室式柴油机具有适应强、排放低、噪音小等优点[1]。但处于涡流室与主燃烧室之间的连接通道存在节流作用,对燃烧室内混合气的形成和燃烧过程有一定的影响[2-3],节流过大将导致涡流室式柴油机热负荷高、比油耗较大等[4-6]。合适的连接通道结构可以改善发动机内气体流动状态,从而改善涡流室内混合气的形成效率和混合气的燃烧情况[7-9]。因此探究连接通道结构对涡流室式柴油机内气体运动特性的影响具有重大的现实意义。国内外对此已有较多的研究:Tadao Okazaki 等[9]研究了不同连接通道形状对缸内气体运动的影响;唐智等[10]研究了不同连接通道倾角下缸内的空气流动;马仪等[11]在不考虑启动孔对双连接通道不同倾角结构涡流室进行了数值模拟;袁文华等[12]对涡流室紊流特性进行了仿真分析;许思传等[13]研究不同涡流室涡流比情况下柴油机湍流流动情况;牛彩伟等[14]模拟柴油机缸内瞬态空气运动状态研究空气流动情况。综上所述均通过改变连接通道的不同因素研究涡流室内气体运动情况,通过改善气体运动情况来改善缸内的燃烧情况。文中以单通道涡流室式风冷柴油机和双通道涡流室式风冷柴油机为研究对象,在考虑启动孔的情况下,应用CFD软件对其进行数值模拟,探究其缸内空气流场特性。

1 模型建立和网格划分

1.1 物理模型

文中以单通道涡流室式风冷柴油机为原型,对其涡流室镶块连接通道进行改进设计,单通道涡流室式风冷柴油机与改进后双通道涡流室式风冷柴油机技术指标如表1所示。

图1(a)为单通道涡流室式风冷柴油机燃烧室的镶块结构示意图,镶块连接通道与竖直方向夹角为50°CA,以A面为基面,连接通道的横截面积为58.65mm2,图1(b)为双通道涡流室式风冷柴油机燃烧室的镶块结构示意图,镶块连接通道①、②与竖直方向夹角均为40°CA,以A面为基面,连接通道①、②的总横截面积为69.63mm2。连接通道①以A面为基面,沿连接通道①的轴线方向上,向上以20°CA扩张,连接通道②以A面为基面,沿连接通道②的轴线方向上,向上以-10°CA扩张。

表1 单通道涡流室式风冷柴油机与双通道涡流室式风冷柴油机基本技术参数

(a)单通道镶块结构示意图 (b)双通道镶块结构示意图图1 燃烧室镶块结构示意图Fig.1 Schematic diagram of combustion chamber geometry

1.2 数学模型

采用拟流体模型,进入柴油机气缸内的气体视为理想气体并且为连续性介质,文中计算为一个封闭系统(从进气门关闭588°CA到上止点720°CA),遵循质量守恒、动量守恒以及能量守恒等原理,各守恒原理控制方程如下所示:

1.连续性方程:

(1)

式中:ρ为气体密度(kg/m3);u为气体流速(m/s)。

2.动量守恒方程:

(2)

式中:p为气体压力(Pa);A为量纲1的流型系数,在层流计算中A的值为0,在湍流计算中A的值为1;a为随时间变化的无量纲数;k为湍流脉动动能(kJ);g为比体积力,是常数;σ为表面张力(N/m)。

3.能量守恒方程:

(3)

J=-K

(4)

(5)

式中:T为气体热力学温度(K);hm为组分m的焓(kJ);cp为比定压热容(kJ·(kg·K)-1);J为热通量矢量,为热传导和焓扩散作用之和;K为导热系数;Prt为Prandtl常数。

1.3 仿真计算

模拟对象为单通道涡流室式风冷柴油机以及双通道涡流室式风冷柴油机,图2(a)为单通道涡流室式风冷柴油机气缸及燃烧室模型,图2(b)为双通道涡流室式风冷柴油机气缸及燃烧室模型。

(a)单通道涡流室式风冷柴油机气缸及燃烧室三维模型 (b)双通道涡流室式风冷柴油机气缸及燃烧室三维模型图2 气缸及燃烧室三维模型Fig.2 Cylinder and combustion chamber’s 3D model

(a)单通道涡流室式风冷柴油机燃烧室593°网格模型 (b)双通道涡流室式风冷柴油机燃烧室593°网格模型图3 燃烧室593°网格模型Fig.3 Combustion chamber’s 593°grid model

为了接近真实情况,在建立模型时,考虑了启动孔以及除去吊钟型涡流室安装喷油器所占据的空间,在模型中不加入进排气道,而且也不考虑压缩末期燃油喷射,只考虑从进气门关闭时刻588°CA开始(上止点前132°CA)运行至止点720°CA时涡流室、连接通道以及启动孔内流场情况。利用FAME Engine Plus模块生成移动网格,在动网格划分的过程中使用与之相对应的活塞运动曲线控制活塞的运动。生成FEP格式的动网格,运用CHECKS命令检验动网格生成质量,对于其中可能会存在质量不合格的网格,运用Fame Engine Plus模块中Refine Redimension工具对质量不合格的网格进行重新划分。对单通道涡流室式风冷柴油机燃烧室和双通道涡流室式风冷柴油机燃烧室进行划分网格时,设定网格最大网格尺寸0.00125m,最小网格尺寸0.000625m。单通道涡流室式风冷柴油机气缸及燃烧室最小网格数135632,最大网格数342397,当活塞运行至593°CA时,网格模型如图3(a)所示,网格数为371188,双通道涡流室式风冷柴油机气缸及燃烧室最小网格数136627,最大网格数为373875,当活塞运行至593°CA时,模型如图3(b)所示,网格数为372746。

1.4 边界初始条件

计算中定义动网格中540°CA为下止点,720°CA为上止点,活塞从540°CA到720°CA为压缩行程,计算中从588°CA(上止点前132°CA,进气门关闭)开始到720°CA终。计算中由于连接通道和启动孔有较大的倾角,而标准k-ε湍流模型仅适应于完全湍流过程,如果用于带有弯曲壁面的流动,会出现一定失真,所以湍流模型采用重整化群k-ε湍流模型[15];发动机的转速为2600r/min,自动吸气方式,缸内气体为均匀分布的理想空气,且各处温度、压力相等,初始速度为零,缸内气体初始温度350K,压力0.1MPa。边界条件;活塞及活塞壁面绝热自由移动壁面,气缸壁、涡流室、连接通道和启动孔为绝热固定壁面,活塞、涡流室、连接通道、启动孔温度475K,气缸壁450K。

2 计算结果与分析

由图4、图5可以看出模拟活塞从进气门关闭时刻曲轴转角588°CA(进气门关闭时刻)运动到720°CA(上止点)缸内气体流场变化的过程,通过从速度、压力变化的角度认识柴油机缸内气体情况。

(a)670°CA (b)680°CA (c)690°CA

(d)700°CA (e)710°CA (f)720°CA图4 单通道涡流室速度矢量图Fig.4 Velocity contour of the single-channel swirl chamber

由图4观察可知,随着活塞从588°CA(进气门关闭时刻)运动到720°CA(上止点),压缩缸内气体沿着连接通道和启动孔进入涡流室,并形成一次有序且连续的涡流运动。当670°CA时,气体沿着连接通道和启动孔进入涡流室形成一次不完整的涡流,涡流的中心位于涡流室左侧偏上几何位置。涡流运动位于涡流室右侧的气流与启动孔延长线上气流方向相反,产生相互消耗,在涡流室几何中心偏下方区域形成低速区。在连接通道反向延长线左下方区域形成较弱的二次反向涡流。此时,气体流速最高出现在连接通道与启动孔内,达到110m/s,低速区流速达到14m/s,反向涡流整体流速达到20m/s,涡流运动中气体流速最高达到77m/s,涡流左侧流速最高达到77m/s,右侧流速最高达到35m/s,涡核流速达到10m/s,说明此时涡流正处于孕育期;当680°CA时,涡流室内形成一个完整的涡流运动,涡核位于涡流室中心偏左上几何区域。沿着连接通道反向延长线左下方区域形成的反向涡流也有着明显的加强,反向涡流逐渐向涡流室左下拐角位置移动。启动孔延长线上气流与涡流运动汇聚,促使涡流运动加强。此时,气体流速最高出现在连接通道与启动孔内,达到120m/s,反向涡流整体流速达到42m/s,涡流运动中气体流速最高达到112m/s,涡流左侧最高流速达到112m/s,右侧最高流速达到60m/s,涡核流速达到10m/s,说明此时涡流处于初生期;但在690°CA时,反向涡流开始耗散,涡流运动整体增强,涡流核心位于涡流室中心偏左侧几何位置。气体流速最高出现在连接通道与启动孔内,达到120m/s,反向涡流整体流速达到42m/s,涡流运动中气体流速最高达到112m/s,涡流左侧最高流速达到112m/s,右侧最高流速达到60m/s,涡核流速达到10m/s,说明此时涡流处于成长期。随着活塞上行,从700°CA、710°CA、720°CA可以看出,涡流运动逐渐分布均匀,涡流运动的核心从涡流室中心偏左侧几何位置逐渐右移,在720°CA时,涡流核心与涡流室几何中心重合,涡流运动分布均匀对称。同时,开始有小股气流从启动孔流入主燃烧室。700°CA时,连接通道与启动孔内气体流速最高达到140m/s,涡流运动流速最高达到133m/s,涡核流速达到28m/s;710°CA时,连接通道与启动孔内气体流速最高达到133m/s,涡流运动流速最高达到126m/s,涡核流速达到42m/s;720°CA时,连接通道内气体流速最高达到28m/s,启动孔内气体流速最高达到-98m/s,涡流室内最高流速达到98m/s,涡核流速达到25m/s。说明从700°CA到720°CA,涡流运动经历了调整期、稳定期、衰弱期。

(a)670°CA (b)680°CA (c)690°CA

(d)700°CA (e)710°CA (f)720°CA图5 双通道涡流室速度矢量图Fig.5 Velocity contour of the dual-channel swirl chamber

观察图5可知,当670°CA时,气体沿着连接通道和启动孔反向延长线进入涡流室形成一次不完整的涡流,涡流的中心位于涡流室左侧偏上几何位置。涡流运动位于涡流室右侧的气流与启动孔延长线上气流方向相反,产生相互消耗,在涡流室几何中心偏下方区域形成低速区,但是此时,启动孔延长线上气流已经开始融入涡流运动中。在连接通道反向延长线左下方区域形成较弱的不完整的二次反向涡流。此时,气体流速最高出现在连接通道与启动孔内,达到100m/s,低速区流速达到14m/s,反向涡流整体流速达到14m/s,涡流运动中气体流速最高达到70m/s,涡流左侧流速最高达到70m/s,右侧流速最高达到42m/s,涡核流速达到14m/s;当680°CA时,涡流室内形成一个完整的涡流运动,涡核位于涡流室中心偏左上几何区域。沿着连接通道反向延长线左下方区域形成的不完整反向涡流正在消失。启动孔延长线上气流与涡流运动已经完全相融,促使涡流运动加强,但是涡流内部有一块椭圆形低速区。此时,气体流速最高出现在连接通道与启动孔内,达到112m/s,反向涡流整体流速达到28m/s,涡流运动中气体流速最高达到100m/s,涡流左侧最高流速达到100m/s,右侧最高流速达到84m/s,涡核流速达到10m/s;但在690°CA时,反向涡流完全耗散,涡流运动整体增强,涡流核心位于涡流室中心偏左侧几何位置,涡流运动内部椭圆形低速区逐渐变成了扇形,而且气体流速有明显的增强。气体流速最高出现在连接通道①内,达到126m/s,连接通道②内气体流速最高达到112m/s,启动孔内气体流速最高达到120m/s,涡流运动中气体流速最高达到105m/s,涡流左侧最高流速达到105m/s,右侧最高流速达到91m/s,涡核及内部扇形区域流速达到35m/s。随着活塞上行,从700°CA、710°CA、720°CA可以看出,涡流运动渐渐对自身进行调整,涡流运动的核心从涡流室中心偏左侧几何位置逐渐右移,在720°CA时,涡流核心与涡流室几何中心重合,涡流运动分布均匀对称,涡流运动气体流速也分布比较均匀。同时,涡流室内气体经由启动孔流入主燃烧室。700°CA时,连接通道与启动孔内气体流速最高达到135m/s,涡流运动流速最高达到119m/s,涡核流速达到28m/s;710°CA时,气体流速最高出现在连接通道②内,达到119m/s,连接通道①内以及启动孔内气体流速最高达到105m/s,涡流运动流速最高达到110m/s,涡核流速达到30m/s;720°CA时,连接通道内气体流速最高达到21m/s,启动孔内气体流速最高到-91m/s,涡流室内气体流速最高到达到93m/s,涡核流速达到25m/s。

观察图5与图4相比可知,涡流室内气体形成了涡流,涡流运动经历了孕育期、初生期、成长期、调整期、稳定期、衰弱期。但是气体运动情况仍存在一定的差别。图5中气体流速整体略低于图4中气体流速,但是图5中没有形成完整的反向涡流,涡流运动的整体气体流速相差较小、分布比较均匀,说明图5中结构气体动能消耗小于图4中结构。

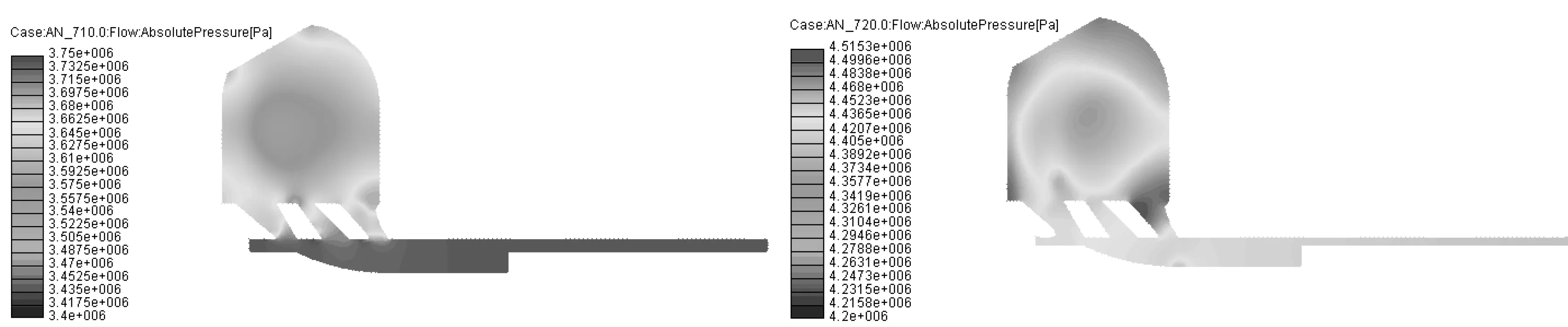

图6、图7所示分别是单通道涡流室式风冷柴油机和双通道涡流室式柴油机曲轴转角690°CA、700°CA、710°CA、720°CA下缸内压力变化。从690°CA观察可知,气缸内压力高于涡流室,涡流室近壁面压力略高于涡流室非近壁面,而且双通道涡流室式柴油机涡流室内以及连接通道内压力高于单通道涡流室式风冷柴油机涡流室和连接通道内压力。从700°CA、710°CA观察可知,随着活塞上行将气缸内气体压入涡流室,涡流室内形成完整的涡流并逐渐完善,缸内压力发生较明显变化。在700°CA时,单通道涡流室式风冷柴油机涡流室涡流中心区域压力比涡流室近壁面以及连接通道内压力高。双通道涡流室式柴油机涡流室压力分布较为均匀,无明显变化。在当710°CA时,涡流室压力分布发生了明显变化,涡流室中形成了较大的涡流区域,涡流中心压力最低,涡流室近壁面压力及连接通道内压力高于涡流中心,其中涡流室近壁面气流拐角处压力更高。与单通道涡流室式风冷柴油机相比,双通道涡流室式柴油机涡流室压力小于原机涡流室内压力。从720°CA观察可知,随着活塞上行将气缸内气体全部压入涡流室,涡流室内形成较大的涡流并且涡流运动稳定,涡流中心区域压力最低,涡流室近壁面以及燃油喷射孔附近压力较高,其中在启动孔附近压力最高。与单通道涡流室式风冷柴油机相比,双通道涡流室式柴油机涡流室涡流中心区域压力较高,而且区域面积小于单通道涡流室式风冷柴油机涡流室涡流中心区域。单通道涡流室式风冷柴油机涡流室内压力最大达到4.43MPa,双通道涡流室式柴油机涡流室压力最大达到4.42MP。

(a)690°CA (b)700°CA

(c)710°CA (d)720°CA图6 单通道涡流室压力云图Fig.6 Pressure contour of the single-channel swirl chamber

(a)690°CA (b)700°CA

(c)710°CA (d)720°CA图7 双通道涡流室压力云图Fig.7 Pressure contour of the dual-channel swirl chamber

综上所述分析认为,随着活塞上行,压力变化起初出现在气缸内,且起初气缸内压力大于涡流室内压力,气缸内气体逐渐被挤压进入涡流室,涡流室内压力逐渐增大。当被挤压进入涡流室的气流形成稳定涡流时,涡流中心区域压力最低,涡流室近壁面区域压力较高,其中涡流室气流运动拐角处压力最高。

3 结论

1.随着活塞向上运行,单通道涡流室式风冷柴油机和双通道涡流室式柴油机涡流室内气流运动发展形态及过程基本一致,都经历了涡流的孕育期、初生期、调整期、稳定期及衰弱期,并且涡核最初在涡流室左偏上的几何位置形成,逐渐运动到靠近涡流室几何中心位置。

2.在涡流发展的过程中,相比于单通道涡流室式风冷柴油机,双通道涡流室式柴油机涡流室内整体气体流速略低,但是双通道涡流室式柴油机涡流室内没有形成完整的反向涡流,以及涡流室内涡流运动整体气体流速相差较小,分布比较均匀,涡流耗散小。

3.随着曲轴转角的变化,起初气缸内压力大于涡流室内压力,气缸内气体逐渐被挤压进入涡流室,涡流室内压力逐渐增大,涡流室内涡流逐渐形成,涡流运动中心区域压力最低,涡流室近壁面处压力较高,其中涡流室内气体运动拐角处压力最高。

[1]WEI Shengli,WANG Feihu,LENG Xianyin,et al.Numerical analysis on the effect of swirl ratios on swirl chamber combustion system of DI diesel engines[J].Energy Conversionand Management,2013,75(12):184-190.

[2]雒先,马正颖,林秀霞,等.燃烧室偏心距对小型高速柴油机气流运动的影响与分析[J].小型内燃机与摩托车,2014,43(03):34-38.

[3]SHI Yu,REITZ R D.Optimization of a heavy-duty compression-ignition engine fueled with diesel and gasoline-like fuels[J],Fuel,2010,89(11):3416-3430.

[4]LEE T,REITZ R D.Response surface method optimization of a high speed direct-injection diesel engine equipped with a common rail injection system[J].ASMF Journal of Engineering for Gas Turbines and Power,2003,125(02):541-546.

[5]许思传,张建华,孙济美.涡流比对直喷式柴油机缸内湍流流动规律的影响[J].吉林工业大学自然科学学报,2000,30(01):11-15.

[6]MONTORSI L,MAGNUSSON A,ANDERSON S.A numerical and experimental study of diesel fuel sprays impinging on a temperature controlled wall[J].SAE Paper 2006-01-3333.

[7]YUAN Ye,LI Guoxiu,LI Hongmeng.Effects of intake swirl and spray angle on combustion performance for diesel engine[J].Journal of Agricultural Machinery,2012,43(11):1-6.

[8]赵继维.可变涡流对高速柴油机性能影响的仿真研究[D].成都:西南交通大学,2011.

[9]TADAO Okazaki,MASAHIKO Sugimoto,SATOSHI Fujii,et al.Development of small IDI diesel engine using numerical approaches[J].SAE Paper 2004-32-0054.

[10]唐智,熊锐,刘芳,等.发动机涡流室连接通道对空气流场影响的模拟研究[J].广东工业大学学报,2009,26(03) :42-45.

[11]马仪,袁文华,伏军,等.小型风冷柴油机镶块双通道倾角对涡流特性的影响[J].邵阳学院学报(自然科学版),2013,10(04):74-78.

[12]袁文华,隆武强,伏军,等.涡流室式紊流燃烧柴油机中涡流室的流场特性[J].中南大学学报(自然科学版),2014,45(08):2617-2623.

[13]许思传,张建华,孙济美.涡流比对直喷式柴油机缸内湍流流动规律的影响[J].吉林工业大学自然科学学报,2000,30(01) :11-15.

[14]牛彩伟,朱翰怡,高沙沙.柴油机缸内瞬态流场数值模拟[J].柴油机设计与制造,2016,22(01):24-27,40.

[15]FU Jun ,TANG Yuan,LI Jianxing,et al.Four kinds of the two-equation turbulence model’s research on swirl-type regeneration burner[J],Applied Thermal Engineering, 2016,93:397-404.