钢渣尾渣在转炉造渣中的应用初探

陈跃军

(宝武集团八钢佳域工贸总公司, 新疆 乌鲁木齐 830022)

钢渣是在冶炼过程中由造渣材料、吹炼反应产物、侵蚀脱落的耐火材料、金属料带入的杂质等所组成的固体颗粒,经过磁选将铁块、铁珠及含铁较高的钢渣回收后的固体渣称为钢渣尾渣。新疆八一钢铁股份第一炼钢厂(以下简称第一炼钢厂)有容量150 t转炉1座,其年产钢渣约15.6万t,其中钢渣尾渣量约为12.5万t。为实现炼钢钢渣尾渣的循环利用,拟将钢渣尾渣替代部分渣料进行转炉造渣试验,进一步探究钢渣尾渣在转炉造渣的应用。

1 钢渣尾渣在转炉造渣相关理论分析

1.1 钢渣尾渣的理化性能

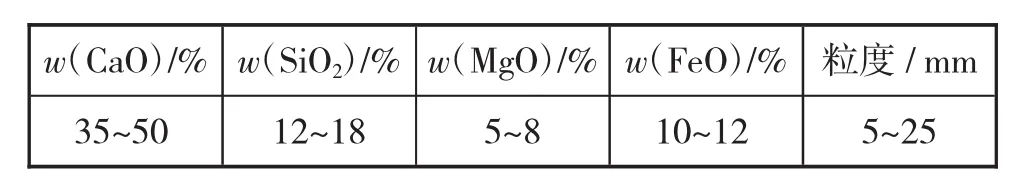

第一炼钢厂钢渣尾渣主要含CaO,为碱性,其熔点、强度较低。理化指标详见表1。

表1 钢渣尾渣理化指标

1.2 钢渣尾渣化渣机理

在转炉吹炼初期加入钢渣尾渣,由于尾渣中含氧化铁,增加了渣中的FeO含量。渣中FeO的提升可以有效改善初渣的流动性,加快初期渣的形成。改善石灰溶解过程的传质,加速了CaO的溶解速度[1];同时渣中较高的FeO能在钢渣界面加速形成乳化渣利于前期脱磷反应的进行。

前、中期配加钢渣尾渣能加快成渣速度,减少前期渣还未化好,C-O反应突显的现象,能改善吹炼金属“返干”和脱磷效果不佳现状。

钢渣尾渣在冶炼中后期的化渣作用:冶炼中期为碳氧反应期,其反应限制环节为供氧。中后期阶段渣中的FeO含量呈下降趋势[2],选择钢渣尾渣作为调渣剂改善流动性;同时后期渣中FeO含量稳定保持能实现减少钢水回P现象。

2 试验条件

1)工艺路线。150 t倒罐站—150 t转炉—150 t LF—连铸方坯。

2)冶炼条件。铁水成分条件:w(Si)为0.30% ~1.00%,w(P)≤0.130%,w(S)≤0.070%。冶炼钢种:HRB400E。

3 钢渣尾渣试验

钢渣尾渣以头批渣料加入,加入量控制在8~12 kg范围内,冶炼中、后期视化渣况可小批量加入,同时主要渣料石灰减少与钢渣尾渣CaO对等的量。根据初渣熔化时间、脱P、S效果比对、渣样理化成分验证钢渣尾渣对转炉造渣的影响。

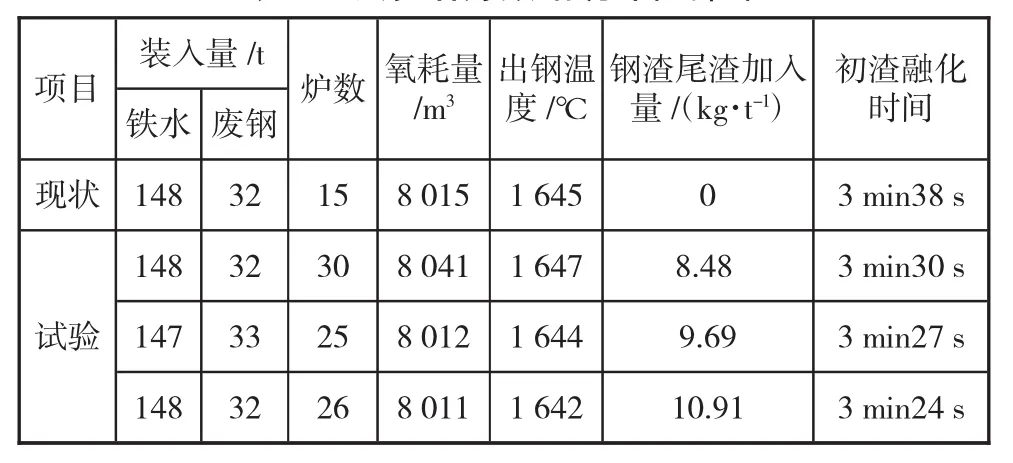

3.1 对初渣的影响(见表2)

表2可以看出,试验炉次的初渣熔化时间由正常炉次3 min38 s缩短8 ~14 s范围,钢渣尾渣可以实现加速初渣熔化及快速成渣。

表2 试验冶炼数据统计(均值)

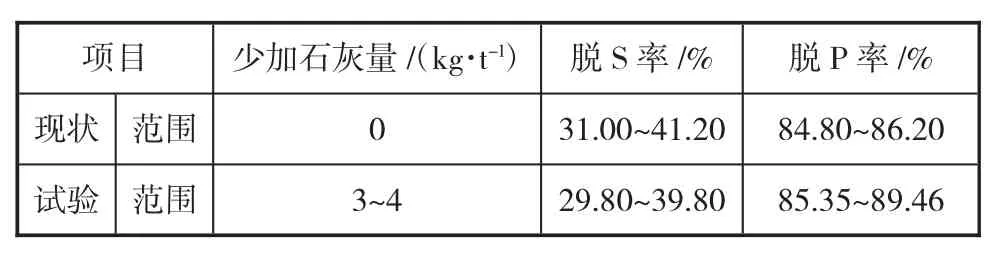

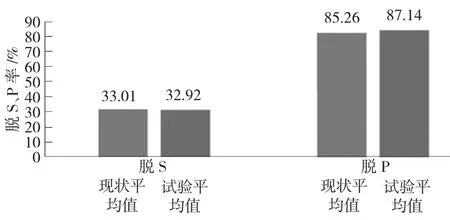

3.2 对脱硫和脱磷的影响(见下页表3和下页图1)

通过脱硫、脱磷率对比看出:试验钢渣尾渣炉次的脱硫率与正常炉次基本保持在33%左右,转炉脱磷率由85.26%提高至87.14%,转炉脱磷率有较为明显的提高。

表3 脱硫、脱磷率对比

图1 脱硫率、脱磷率比对

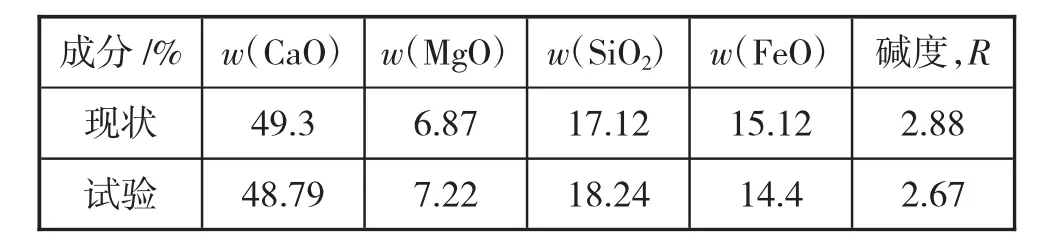

3.3 渣样理化成分分析(表4)

表4 终渣渣样理化成分(均值)

渣样对比分析表明:试验炉次的渣样碱度略低于正常炉次渣样碱度,但偏差不大,基本维持在2.7 ~2.8范围内,满足工艺要求;配加钢渣尾渣炉次的MgO含量较正常炉次略为偏高,利于渣系中MgO含量的保持,同时渣中FeO的含量较正常炉次的含量偏低,利于转炉钢铁料控制。综上所述,试验炉次的渣样理化指标满足工艺要求,同时更有利于炉况稳定和钢铁料消耗控制。

3.4 钢渣尾渣的经济效应

将炼钢过程产生的钢渣尾渣用于转炉造渣,通过试验得知,钢渣尾渣加入量控制在8~12 kg/t范围内,石灰消耗可以降低3 kg/t,降低了转炉渣料中石灰成本。

4 结语

通过对钢渣尾渣理化分析及试验论证,钢渣尾渣替代部分渣料进行转炉造渣可行:配加钢渣尾渣能快速成渣,缩短初期渣熔化时间8 ~14 s,转炉脱磷率提高1.88%,冶炼渣样指标满足工艺要求,能节约3 kg/t的石灰,利于炉况稳定和钢铁料消耗控制。同时也为后续钢渣尾渣的高效利用提供了思路和途径。