物料配制罐温度自动控制的超调处理

刘洋陈棚李川

(成都蓉生药业有限责任公司,四川成都610023)

0 引言

在工厂生产自动化程度日益提高的今天,设备自动化控制的精度高低将直接影响产品的质量和收益。对于药品生产而言,生产制作过程的温度控制是极其重要的,在产品生产过程中能否精确控制温度具有举足轻重的地位。

本文主要阐述了某制药公司在血浆蛋白分离反应过程中如何精确控制物料配制罐的温度,并提出了配制罐在使用过程中如何解决温度超调问题的方法。

1 配制罐的温度控制原理

配制罐的温度控制主要是通过动力站提供-20℃、循环压力为0.28 MPa的乙二醇作为冷媒介质,进入配制罐夹层与制品进行热交换,以达到对制品进行降温的目的。

配制罐的温控部件主要包括:3个自动两通球阀、1个自动三通球阀、1个调节阀、1个循环泵、2个温度传感器。

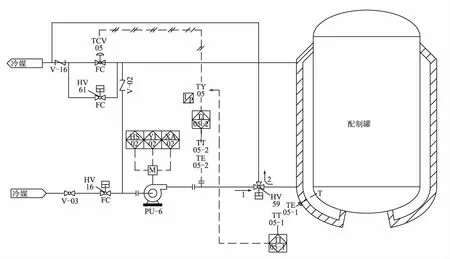

配制罐的制冷控制原理:调取配制罐的温度控制程序,并设定相应要求的温度后启动程序。系统自动开启相关自动球阀(HV16、HV61、HV59),使得配制罐夹层的冷媒呈充盈状态,并达到冷媒充盈所需的设定时间,以保证配制罐夹层具有足够的冷媒。当温度控制系统判断配制罐内温度≤配制罐设定的温度SP1值+5℃后,系统关闭循环自动球阀HV61,开启调节阀TCV05和循环泵PU-6,再根据配制罐温度计算出配制罐的冷媒控制温度SP2值,实现串级控制循环管路温度,以达到精确控温的目的。配制罐的温度控制如图1所示。

制品从传输完成到开始清洗配制罐时结束控温程序。

2 调节阀与配制罐的控温故障

要想精确控制配制罐温度,其调节阀是否能够稳定运行将直接影响到配制罐温度控制的精确性。温度传感器的温度检测出现故障时(一般体现为温度检测离线),其温度控制系统就无法正常控温。

2.1 调节阀

本文以常用的宝帝调节阀控制器8692为例进行说明,它不仅能作为PID控制器进行位置控制,还能以连续控制的方式进行过程控制。

调节阀工作原理:调节阀通过外部反馈位置传感器测量调节阀的开关定位器位置。随着调节阀开关定位器位置的变化,位置传感器的电势随之成正比例变化,输出一电压信号至调节阀控制器,在控制器中连续地与系统所要求的执行位置进行连续比较,形成控制偏差。对应于这些偏差,将不同脉宽的脉冲送到电气系统的电磁阀上,通过该脉冲控制连续调节阀的执行机构的进气和排气,其排气过程通过阀体的弹簧作用力完成。调节阀所需位置通过外部标准信号输入(手动或通过外部控制器输入)或由内部过程控制器决定。当调节阀所需位置由内部过程控制器决定时,所需过程值由标准信号输入或通过键盘输入,并与被控制的实际过程值(如流量、压力、液位或温度)相比较,以控制设定的过程参数。

图2为连续调节阀工作原理。

图1 配制罐的温度控制

2.2 配制罐控温故障原因

在使用过程中,配制罐常见的控温故障有:在配制罐温度控制过程中,制品温度低于制品的温度设定值,并且温度一直呈下降趋势,出现温度超调现象。经调查确认,配制罐制品温度处于精确控制过程中,且温度控制系统输出的调节阀开度为“0”时,其用于控制冷媒通量的调节阀因故障而无法关闭,导致低温冷媒进入配制罐夹层,致使制品温度下降。

图2 连续调节阀工作原理

由于此类调节阀的工作频率高且已使用年限长,其阀芯接触的冷媒介质掺杂铁屑,结合调节阀工作原理,配制罐出现温度超调的原因分析如下:

(1)由于管路为碳钢管,阀芯的关闭位置上存有铁颗粒,阻碍阀门关闭,此类情况通常会引发连续的温度超调现象。而本文探讨的温度控制系统的超调现象只是偶尔发生的,故可排除此种原因。

(2)阀芯腐蚀与阀门卡阻,此类情况通常会引发连续的温度超调现象,因此也可排除此种原因。

(3)如果反馈位置传感器无法准确检测调节阀开度,就无法根据温度控制系统正常输出的信号调节冷媒通量,有可能引起温度超调。但是,通过对比调节阀开度值与温度控制系统接收的反馈开度值,发现两者开度一致,因此可以判定调节阀的反馈位置传感器工作正常,不会引起温度超调。

(4)如果用于调节阀通气/排气的电磁阀不能正常控制调节阀气缸压力,使得调节阀运行不稳定,就有可能引起温度超调。经过多次测试,根据温度控制系统给定的信号调节阀门开度,且发现该开度与温度控制系统的反馈开度一致。调节阀在工作过程中无漏气现象,因此可以判定用于调节阀通气/排气的电磁阀工作正常,不会引起温度超调。

综上,由于本文探讨的温度控制系统的超调现象是偶尔发生的,且已出现多次。因此,可排除以上导致温度超调的原因。

根据调节阀的工作原理可知,调节阀执行关闭状态时,电磁阀将开启进行排气,在气缸内部弹簧的作用力下调节阀执行关闭动作。由于温度控制系统出现的超调均发生在配制罐的精确控温过程中,其调节阀工作开度本来较小(控制在3%以内),当温度控制系统要求调节阀关闭时,调节阀此时开度较小,关闭行程短,调节阀产生机械阻力后将无法有效地完全关闭阀门。因此,配制罐夹层将持续进入微量的低温冷媒,导致配制罐温度超调。

3 配制罐温度自动控制的超调处理

由于配制罐出现温度超调的概率不断增加,若采用更换阀门的方式来解决此问题将耗时较长。而制药公司生产任务重,处于连续24 h生产中,加上调节阀安装在D级洁净环境中,其设备更换也将影响生产环境。综合考虑更换调节阀费时费力,且成本较高,在制药公司现有生产条件下不宜更换,可采取以下措施进行处理。

3.1 调整阀门工作参数

通过分析温度控制系统的控温过程数据,在精确控温过程中,随着配制罐温度逐渐趋于设定值,其配制罐温度变化较慢,调节阀开度将变得很小或关闭。结合调节阀使用情况,可通过调整调节阀的控制器参数(紧闭阀值和开关速度)来解决问题。

紧闭阀值(CLTIGHT):设定值低于紧闭阀值时,阀门关闭,直到设定值大于紧闭阀值,阀门开度才与设定开度相同。

开关速度(X-TIME):表示阀门调节运行行程所需的开关时间。

经过测试,调节阀参数设置如下:(1)紧闭阀值(CLTIGHT):将紧闭阀值设定为4.0,增加紧闭阀值以减少阀门在低开度时的频繁动作和阀门的关闭行程;(2)开关速度:将调节阀设定慢开OPNSLOW(慢开为速度计算值,设定值越大,阀门开得越慢)为60,增加阀门开启时间使温度控制更为稳定,将调节阀设定为快关CLSFAST,当温度控制系统输出信号要求阀门工作在开度4%及以下时,阀门执行完全关闭动作。

需要注意的是,调节阀紧闭阀值和开关速度的调整还应根据冷媒供应压力进行适当调节,其冷媒供应压力应维持在2.6×105Pa为宜。

3.2 程序控制

从导致温度超调的原因不难看出,温度超调主要是由调节阀本身的工作特性和长时间工作后其工作状态发生变化引起的。而配制罐的制品反应要求系统的温度稳定性较高,以保证产品质量和较高的收益,若只是对调节阀工作参数作相应调整,只能处理当前的温度超调问题。调节阀随着工作时间的增加会再次出现工作状态的变化,仍会引起温度超调。对于产品此阶段生产来说,制品一般处于0℃以下进行反应,其工作环境温度为2~8℃。若在温度控制系统异常时能保证制品温度不再下降,将有利于制品的反应(因工作环境温度为2~8℃,当停止制冷后制品升温较为缓慢不影响制品对温度的要求)。为此,可通过程序控制的方式解决因调节阀故障而出现的温度超调。

3.2.1 程序修改原则

不改变原有配制罐温度控制过程及逻辑,只在加缓冲液至制品的传输过程中对温度超调现象进行控制,以保证制品温度在整个制作过程中满足工艺要求。当配制罐出现温度超调、配制罐温度或配制罐冷媒循环温度离线时,启动“进冷媒阀连锁开关”控制程序,将进冷媒阀关闭,以阻止低温冷媒进入配制罐夹层,使制品温度过低,超出制作工艺要求。

3.2.2 配制罐温度超调的预防控制程序

配制罐温度超调的预防控制程序逻辑如表1所示,控制流程如图3所示。根据现有配制罐温度控制程序,确定在开始添加缓冲液时启动“进冷媒阀连锁开关”控制程序,从制品传输完成到夹层排空时退出“进冷媒阀连锁开关”控制程序。

在配制罐温度控制系统的实际使用过程中,会多次改变配制罐设定的温度SP1值,“进冷媒阀连锁开关”控制程序应即时作出逻辑判断,以免影响正常控温。当配制罐实际温度值与SP1值之差小于一特定值时,以此作为“进冷媒阀连锁开关”控制程序启动的判断条件之一(特定值由调试过程确定)。由于温度的瞬间变化快,只有冷媒管路实际温度值超出以冷媒管路SP2值为基准控制的范围后,才作为“进冷媒阀连锁开关”控制程序启动的判断条件之一。

启动“进冷媒阀连锁开关”控制程序的条件:在添加缓冲液已启动、冷媒温度的实际值低于设定值SP2值-0.2℃和配制罐温度的实际值低于设定值SP1值-0.2℃这三个条件同时达到后,“进冷媒阀连锁开关”控制程序才启动。

添加缓冲液启动后,当配制罐温度和冷媒温度任一连续离线10 s,将启动“进冷媒阀连锁开关”的报警程序。进冷媒阀连锁开关触发后,系统蜂鸣报警,控制界面提示报警信息。现场使用人员发现报警后,可及时通知维修人员排除温度超调故障,保证生产的顺利进行。

3.2.3 配制罐温度超调的预防控制措施确认

通过对配制罐温度超调的预防控制措施进行运行测试以及后期生产过程中进行确认,可以有力地保证配制罐温度超调的预防控制措施的落实,同时可保证配制罐制品温度按照设定条件控制在规定范围内。

表1 配制罐温度超调的预防控制程序逻辑

图3 控制流程

4 结语

精确的温度控制以及有效的温度调节对提高制药企业的产品质量和收益具有显著的作用,这就要求生产人员充分地了解和掌握温度控制系统的相关设备属性和控制系统程序。根据生产工艺要求,结合设备属性调整相关参数,同时针对温度超调现象增加相应的控制程序,这样不仅可以降低设备的维护成本,还能使系统的运行更为匹配制品的生产工艺流程,有效地解决温度控制系统出现的温度超调问题,保证产品的质量。

[1]BURKERT.8692定位器操作手册[Z].

[2]周奕辛,于艳春.模糊控制在温度控制系统中的研究和应用[J].仪器仪表用户,2007,14(2):8-9.

[3]王宪平,李圣怡.超精密环境温度控制及温度测量技术研究[J].中国机械工程,2000,11(8):869-871.