循环流化床锅炉长周期运行优化总结

赵 雷,杜 霞

(河南龙宇煤化工有限公司 河南永城 476600)

河南龙宇煤化工有限公司500 kt/a甲醇装置配套有3台130 t/h循环流化床锅炉,其型号为CG-130/9.81-MX9。该锅炉自投运以来,出现的主要问题有:①高温密相区上部水冷壁管多次发生爆管,每次爆管后的检修时间在7 d以上;②返料器经常发生堵塞和结焦;③锅炉风压波动幅度大(10~17 kPa),最高达20 kPa,造成锅炉本体晃动,存在非常大的安全隐患,因此造成2次灭火停炉事故。改造前,循环流化床锅炉最长连续运行时间仅为125 d,最高运行负荷只有120 t/h。

为实现循环流化床锅炉的长周期运行,开展了技术改造和运行工况优化(主要对1#锅炉进行改造):①采用防磨喷涂和导流板等改造措施,有效减轻物料对水冷壁的磨损,解决循环流化床锅炉运行中水冷壁受热面磨损的问题;②用布风板代替原来的管式配风形式,解决返料器结焦和堵塞问题,提高返料器运行的稳定性;③优化配煤比,在降低燃料成本的同时,提高入炉煤指标,延长循环流化床锅炉的运行周期。

1 优化改造内容及效果

1.1 锅炉水冷壁防磨改造

锅炉水冷壁因长期处于硫化腐蚀、高温氧化和粒子冲刷的环境中,工作环境十分恶劣。为解决磨损腐蚀失效问题,采用超音速电弧喷涂技术在1#锅炉的水冷壁表面喷涂合金材料。

水冷壁磨损严重的另一个区域在炉膛下部耐火材料与水冷壁交界处以及卫燃带与水冷壁交界处。经查阅相关资料可知,交界区域沿壁面向下流动的固体物料与炉内向上流动的固体物料运动方向相反,局部容易产生涡流,沿壁面向下流动的固体物料在交界区域产生流动方向的改变,从而对水冷壁管产生冲刷。为此,尽量减小耐火材料搁台的尺寸,并在磨损区受热面管壁上增加表面堆焊层;同时为了减少流体转向时产生的局部涡流对水冷壁的摩擦,在水冷壁上设置了导流板。

上述改造实施后,1#锅炉连续运行212 d停炉检查,防磨喷涂层无明显脱落,水冷壁未见磨损;连续运行238 d后再次检查,防磨喷涂层依然完好,水冷壁管未见磨损,证明防磨喷涂和设置导流板对减轻水冷壁磨损、延长锅炉水冷壁使用寿命有很大作用。

1.2 返料器结构改造

1.2.1 改造前存在的问题

1#锅炉返料松动风采用配风管结构形式,13~20 kPa的一次冷风自配风管小风口送出,呈W形反吹出形成返料风,将循环物料流化后送入炉膛。由于返料温度为(900±40) ℃,该结构形式的返料风管在运行中长期处于高温环境下,配风管母管端固定在浇注料内,盲板端并无任何固定措施,配风管容易出现弯曲变形,使循环物料出现返料不均、流量不稳定的现象,最终造成返料堵塞、大量返料进入炉膛风机引发喘振等停炉事故。每次停炉后进入返料器内检查,均发现返料放灰中结块较大,风管高温蠕变现象比较明显,局部甚至出现开焊和断裂脱落现象。

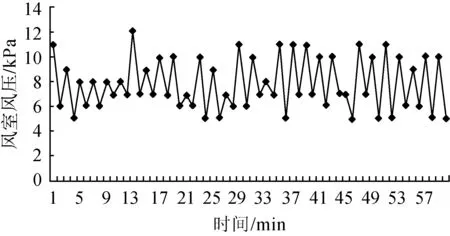

改造前,1#锅炉负荷达到115 t/h时,锅炉风室风压波动范围6~7 kPa(图1),返料温度波动范围50~70 ℃,返料风压波动范围2~5 kPa,蒸发量波动幅度最大可达10 t/h。由于返料量不稳定导致锅炉本体晃动幅度较大,炉顶止晃装置多次变形。

图1 改造前风室风压波动曲线

1.2.2 改造措施

将配风管式布风装置改为风室布风装置,主要措施是在返料装置的底部增设布风风室,返料箱采用U形自锁结构,并在返料区布置大孔风帽、松动区布置小孔风帽,确保无流化死区,以解决布风管因长时间高温状态下冲刷磨损而导致的各种故障。

改造后,1#锅炉运行稳定,锅炉蒸发量达到130 t/h时,锅炉风室风压波动量<1 kPa(图2),返料温度和返料风压基本稳定,锅炉本体无明显晃动感。连续运行238 d停炉检查,返料放灰无结块,说明物料在返料器中流动性良好。

图2 改造后风室风压波动曲线

2 锅炉燃煤掺配比的优化

在保证锅炉运行效率的基础上,降低燃煤消耗是降低生产成本的有效措施之一。由于锅炉对燃料具有较好的适应性,为此开展了掺烧劣质煤和煤矸石的研究,并取得了一定的效果。

2.1 控制入炉煤热值

循环流化床锅炉设计燃烧热值23 022 kJ/kg(5 500 kcal/kg)的优质动力煤,为了避免加入大量的煤矸石而使锅炉的各项参数不易控制和炉内部件磨损加剧,煤矸石掺入量以每5 d入炉煤热值降低约837 kJ/kg(200 kcal/kg)逐步调整。经近1个月的调整,煤矸石掺配质量分数达20%,将入炉煤热值控制在18 836~20 092 kJ/kg(4 500~4 800 kcal/kg),锅炉燃烧工况稳定。

2.2 控制入炉燃煤粒度

入炉煤粒度大,对锅炉的影响体现在:锅炉床温升高,提升负荷困难;风量大,锅炉磨损严重;电耗增加;锅炉温度分布不均匀,热效率低;排渣困难。而入炉煤粒度太小,对循环流化床锅炉的影响也比较大。考虑到掺烧煤矸石很难出现大量的超细颗粒,主要控制入炉煤的粒度不超过设计入炉燃料的粒度。为此,增设了1台颚式破碎机用于煤矸石的初步破碎,同时通过调整双辊破碎机的齿板间隙,最终控制入炉煤的粒度满足设计需求。

2.3 控制水分含量

由于循环流化床锅炉用煤主要为水洗末原煤,来煤中水分含量较高,不利于锅炉燃烧。为此,充分利用干煤棚内的2个抓斗进行配煤,配煤比例精确、掺配均匀,有效控制入炉煤含外水质量分数低于8%,保证上煤顺畅、不堵煤。

3 效益分析

通过对1#锅炉的改造,锅炉的稳定性及运行效率得到大幅提升。

(1)锅炉稳定运行负荷由120 t/h提高至130 t/h,产汽量提高10 t/h,可多发电3 000 kW。按发电利润0.02元/(kW·h)、年运行6 000 h计,单台锅炉每年可增加利润近36万元。

(2)循环流化床锅炉飞灰含碳质量分数平均值由11.9%降至7.8%,按1台锅炉产灰量9 t/h、标煤价格600元/t计,年可节约标煤约2 214 t,节省费用近133万元。

(3)改造后,每年可减少返料风管的更换近6次,节省费用约7万元。

4 结语

采用防磨喷涂技术和设置导流板后,有效缓解了水冷壁的磨损问题;采用风帽式布风装置有效克服了狼牙棒式布风装置的缺点,保障返料器运行的稳定性,提高了锅炉的运行负荷;锅炉实现配煤方式运行,可有效降低燃料成本。上述改造措施的实施,有效延长了循环流化床锅炉的运行周期。