络合萃取脱酚工艺性能试验

王吉坤杜 松

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

固定床气化作为煤制天然气的主要技术具有国产化程度高、投资费用低、产气中甲烷含量高(10%左右)等特点。气化过程产生大量高浓度含酚废水,据统计,固定床气化炉气化1 t煤,会产生0.8~1.2 m3的含酚废水[1-3]。废水的水质复杂,颜色呈褐色,有浓烈的酚氨臭味,含有高浓度焦油、酚类、氨氮[4]、芳香烃等。废水中挥发酚含量为3 000~4 000 mg/L,难挥发酚含量为1 500~4 000 mg/L。酚作为一种有毒难降解的有机物,工业上常采用物理萃取方式回收,萃取剂主要有甲基异丁基甲酮(MIBK)及二异丙醚(DIPE)。MIBK对多元酚萃取率仅80%[5-6],DIPE对多元酚萃取率仅60%,萃取后的废水对后续生化处理带来了较大负荷,且萃取剂价格昂贵、溶剂回收损失严重,因此开发废水脱酚的新方法具有重要的现实意义。

络合萃取法[7]基于酚与萃取剂之间的可逆络合反应,具有高效性和高选择性[8-9]。酚是典型的Lewis酸,所以络合萃取剂应具有Lewis碱性。磷酸三丁酯(TBP)[10-11]属于中性磷氧类萃取剂,具有较强的Lewis碱性。目前萃取脱酚的研究主要集中在工艺条件和缔合机理,对脱酚过程的乳化现象、分层时间长等问题研究较少。三辛胺(TOA)[12-13]属于胺类萃取剂,Lewis碱性强于TBP,对酚的萃取率高于TBP。本文以TOA-煤油为萃取剂,利用单因素试验考察萃取级数、相比(络合萃取剂与废水体积比)、pH值、温度对萃取率的影响,并利用正交试验考察不同因素对萃取率的影响,得到最优工艺参数,确定最佳萃取率。

1 材料与方法

1.1 仪器与试剂

仪器:GC-MS、紫外可见分光光度计、恒温磁力搅拌器、精密pH计、真空泵及电子天平等。

试剂:三辛胺、煤油、溴标准溶液、硫代硫酸钠标准溶液、碘化钾、硫酸及淀粉等(除煤油外,其他试剂均为分析纯)。

1.2 试验步骤

1)通过H2SO4调节废水pH值,采用真空泵对废水抽滤,除去废水中的悬浮物。

2)将处理后的废水与萃取剂按相比加入圆底烧瓶,置于恒温磁力搅拌器中,在一定温度及转速下进行萃取试验;试验后将圆底烧瓶中的混合液置于分液漏斗中静置1 h,分离得到萃取相与萃余相。若为多级萃取,则将萃余相重复步骤2。

3)测定萃取后废水中的挥发酚、难挥发酚及总酚含量,并计算相应的萃取率。

2 试验结果与讨论

2.1 原水水质分析

采用河南义马气化厂除油脱酸脱氨废水,深红色,有恶臭味,pH=8.63,其水质特性见表1。

表1 废水水质特征Table 1 Characteristics of wastewater quality mg/L

由表1可知,废水总酚含量达5 400 mg/L,符合固定床气化废水酚含量高的特点;废水的可生化性B/C=0.27<0.3(B/C>0.3 可认为满足生化进水的要求),故废水进入生化处理前必须脱酚;废水中SS含量较高,对废水进行有机物测定及脱酚处理前需过滤除“杂质”。

2.2 原水中的主要有机物

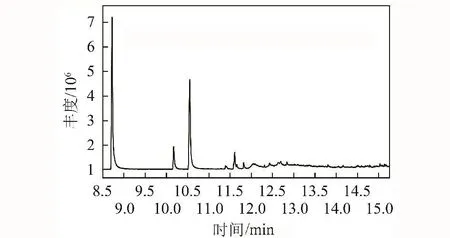

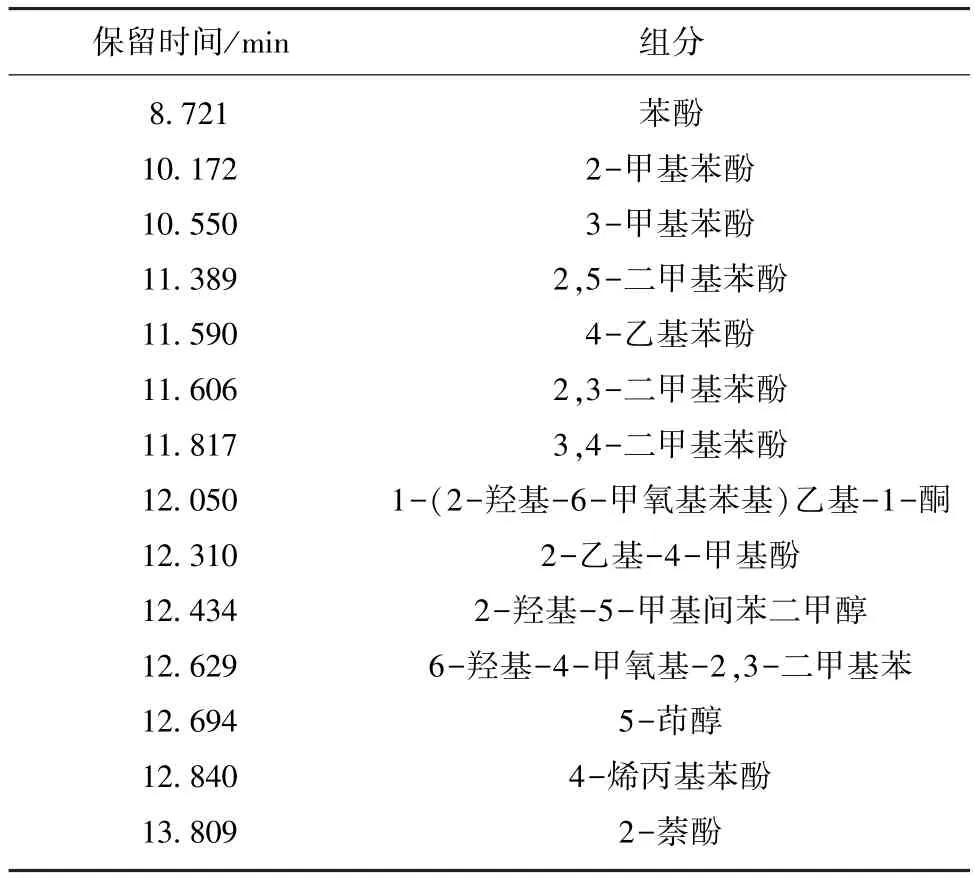

首先过滤除去废水中的杂质,然后采用乙酸乙酯萃取水中有机物,对分离后的有机相进行GC-MS检测(Agilent Technologies 7890A-5975C),色谱柱采用 DB-5MS,分流比为50∶1;分流比流量为50 mL/min。升温程序:50℃下保温5 min,然后以10℃/min升至100℃,再以30℃/min升至300℃,保温4 min。废水有机物分析结果如图1所示。

图1 废水有机物GC-MS定性分析Fig.1 Qualitative analysis of organic compounds in wastewater by GC-MS

结合GC-MS谱图数据,定性分析废水中主要有机物的种类(表2)。废水中有机物主要有酚、苯、酮及高级醇,酚为主要有机物且种类复杂。

表2 废水中主要的有机物Table 2 Main organic compounds of wastewater

2.3 萃取工艺条件的单因素试验

采用40%TOA-60%煤油为络合萃取剂,对河南义马气化厂的除油脱酸脱氨废水萃取脱酚。通过单因素法对萃取条件(萃取级数、相比、pH值、温度)进行探讨,研究萃取条件对萃取效果的影响。

2.3.1 萃取级数对萃取效果的影响

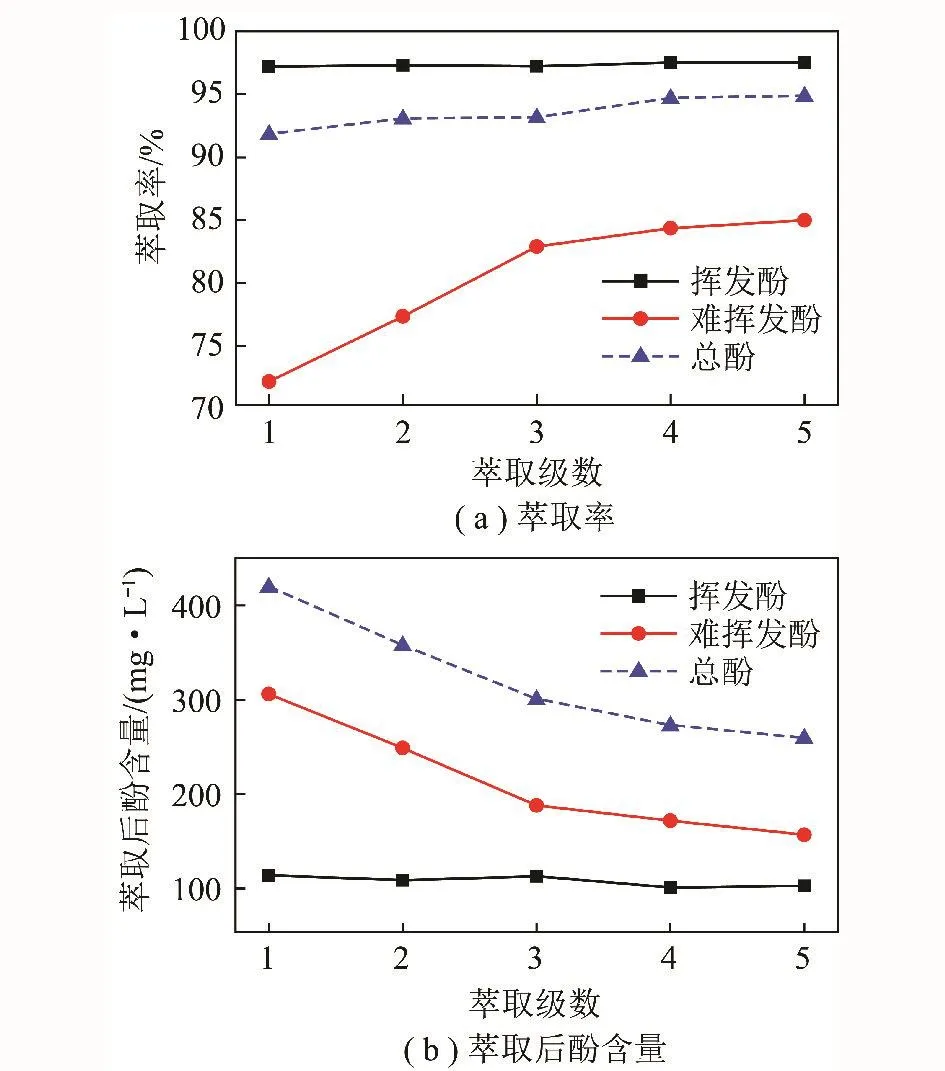

在相比1∶4、pH=4、30℃下考察不同萃取级数对萃取效果的影响,结果如图2所示。

图2 萃取级数对萃取效果的影响Fig.2 Effect of extraction series on extraction rate

由图2看出,当萃取级数由1级增大到5级时,挥发酚萃取率由97%增至98%,难挥发酚萃取率由72%增至85%,总酚萃取率由91%增至95%。随萃取级数增加,酚萃取率提高,废水中剩余酚含量减少,但操作费及设备费增加,所以从保证萃取效果及降低处理成本考虑,2≤萃取级数≤5。

2.3.2 相比对萃取效果的影响

在4级错流萃取、pH=4、30℃下考察不同相比对萃取效果的影响,结果如图3所示。

当相比由1∶1减至1∶5,挥发酚萃取率由98%减至96%,难挥发酚萃取率由90%减至80%,总酚萃取率由96%减至94%。其主要原因是难挥发酚苯环上—OH数量增加,使难挥发酚在水中的活度系数降低,难挥发酚的分配系数小于挥发酚,导致难挥发酚萃取率低于挥发酚。随相比增加,酚萃取率提高,废水中剩余酚含量减少,但萃取剂用量增加,处理成本提高。综合考虑,1∶2≤相比≤1∶5为佳。

2.3.3 pH值对萃取效果的影响

图4 pH对萃取率的影响Fig.4 Effect of pH on extraction rate

在4级错流萃取、相比1∶4、30℃下考察不同pH值对萃取效果的影响,结果如图4所示。由图4可知,pH<8时,随pH值减小,酚萃取率增大,但引入酸会带来二次污染;pH>8时,随pH增大,酚萃取率大幅减小,废水中剩余酚量大幅度增加。原因是酚在碱性条件下发生电离,分子态酚变成离子态(PhOH→PhO-+H+),离子态酚亲水性增强,而萃取剂只能萃取分子态酚,从而导致酚萃取率大幅降低。pH由2增至8,挥发酚萃取率维持在98%左右,难挥发酚萃取率在89%左右,总酚萃取率维持在95%左右。综合考虑,选取4≤pH≤7。

2.3.4 温度对萃取效果的影响

在4级错流萃取、相比1∶4、pH=4下考察不同温度对萃取效果的影响,结果如图5所示。当温度由20℃增至50℃时,挥发酚萃取率基本维持在97%,难挥发酚萃取率从86%减至82%,总酚萃取率基本维持在95%。随温度升高,酚萃取率降低,废水中剩余酚含量增加。因此选择常温即可保证萃取效果。

2.4 萃取条件优化

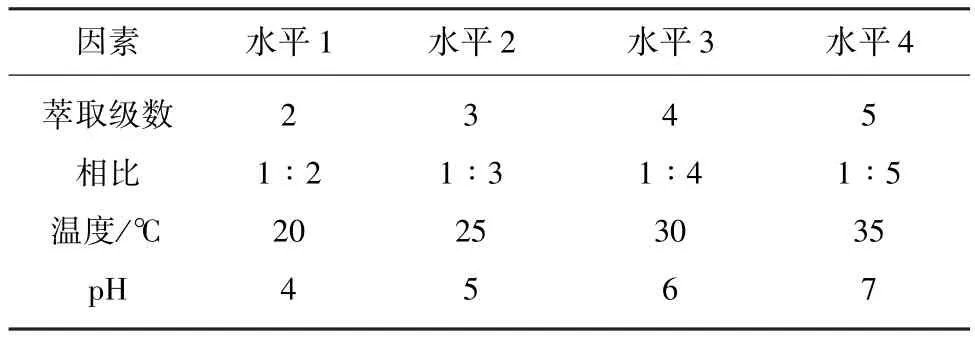

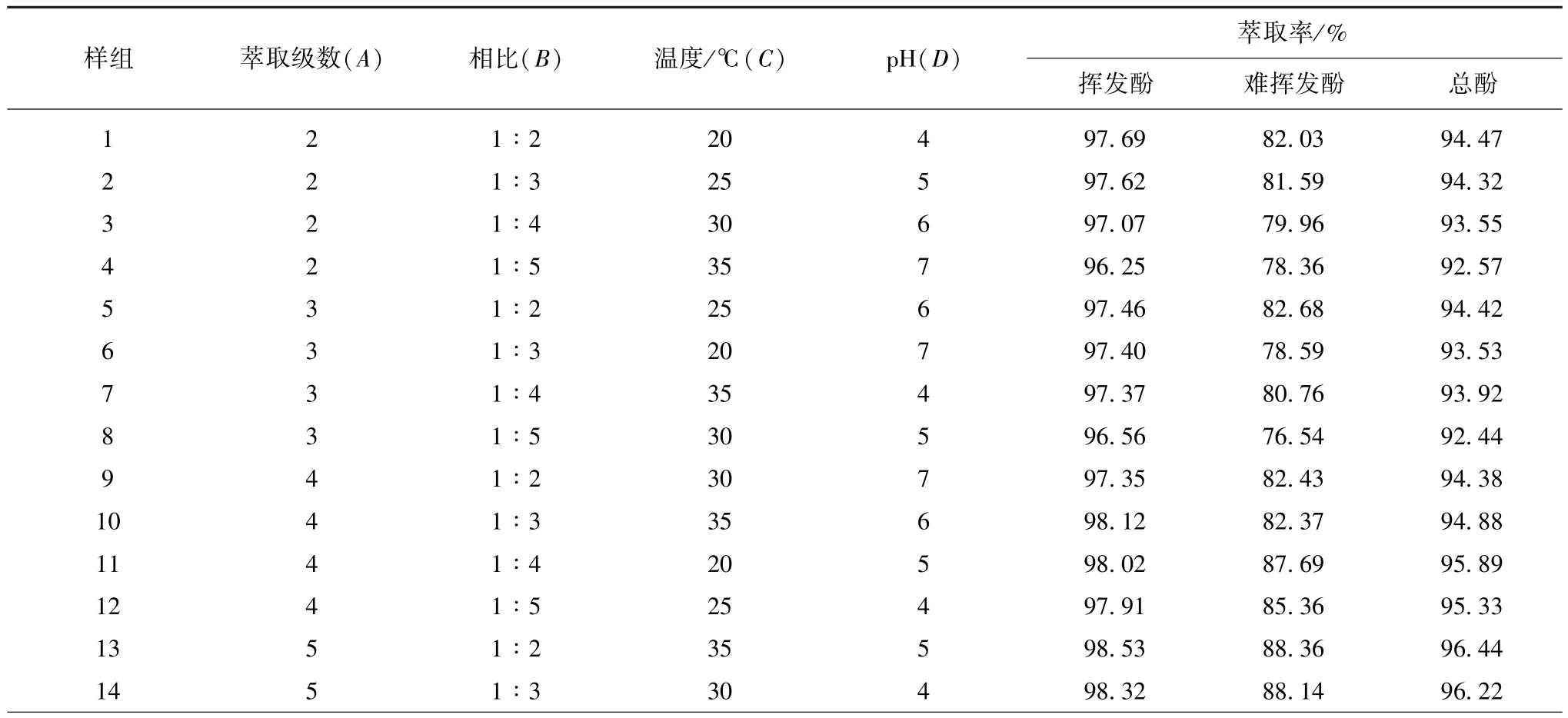

在实际络合萃取过程中各因素相互影响、制约,为确定最佳的萃取条件,采用正交试验对络合萃取过程的4个因素优化分析,确定最佳萃取条件。在单因素试验基础上,选择4因素4水平的正交试验设计L16(44),见表3。

试验结果分析见表4。

图5 温度对萃取率的影响Fig.5 Effect of temperature on extraction rate

表3 萃取脱酚的正交实验Table 3 Orthogonal experimental of extraction phenol

表4 萃取脱酚的正交实验分析Table 4 Orthogonal experimental analysis of extraction phenol

续表

通过正交试验发现:①4种萃取条件对挥发酚萃取率影响大小为萃取级数>相比>pH>温度,选择A4B2C1D1时,挥发酚萃取率最大;② 对难挥发酚萃取率影响大小为萃取级数>相比>pH>温度,选择A3B1C2D1时,难挥发酚萃取率最大;③ 对总酚萃取率影响大小为萃取级数>相比>pH>温度,选择A4B1C2D1时,总酚萃取率最大;④5级萃取时,挥发酚及总酚萃取率比4级萃取时分别提高0.09%、0.01%,而难挥发酚萃取率比 4级萃取减少0.16%,结合经济成本,萃取级数选择4级;⑤ 相比1∶2时,难挥发酚及总酚萃取率较相比1∶3时分别提高 1.20%、0.19%,而挥发酚萃取率降低0.11%,变化幅度均不大,从经济成本的角度考虑,相比选择1∶3;⑥20℃时,挥发酚萃取率比25℃时提高0.13%,而难挥发酚及总酚的萃取率分别降低0.8%、0.07%,变化幅度不大,考虑实际废水状况,温度选择25℃;⑦pH=4时,挥发酚、难挥发酚及总酚萃取率均最高,故选择pH=4。

综上,从萃取效果及经济成本考虑,最佳萃取条件为:4级错流萃取、相比1∶3、温度25℃、pH=4。

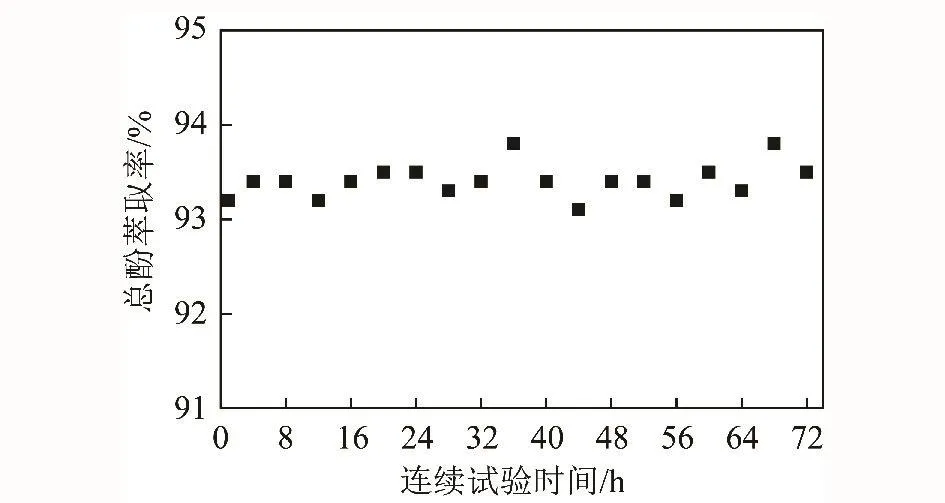

3 最佳萃取效果

在最佳萃取工艺参数下连续进行10次试验,结果如图6所示。可以看出,萃取后酚含量均能维持在300 mg/L以下,总酚萃取率达94%以上,因此最佳萃取工艺参数具有较好的实际应用性。

图6 萃取剂重复使用对萃取率的影响Fig.6 Effect of repeating use of extractant on extraction rate

4 结 论

1)通过单因素试验,得到萃取条件变化对萃取效果的影响规律;从保证较高萃取效果又尽可能降低成本考虑,较好的萃取条件为:2≤萃取级数≤5、1 ∶2≤相比≤1 ∶5、pH≤7、常温。

2)在单因素试验基础上采用正交试验对萃取工艺条件优化分析,得到了最佳的萃取条件为:4级错流萃取、相比为1 ∶3、25 ℃、pH=4。

3)在最佳萃取条件下连续进行10次萃取试验,萃取后酚含量均能维持在300 mg/L以下,总酚萃取率达94%以上。

[1]GHOSH S,DE S.Energy analysis of a cogeneration plant using coal gasfication and solid oxide fuel cell[J].Energy,2006(2/3):345-363.

[2]普煜,陈樑,宁平.鲁奇炉渣在废水净化中的应用研究[J].工业水处理,2007,27(5):59-62.

PU Yu,CHEN Liang,NING Ping.Application of Lurgi slag to wastewater purification[J].Industrial Wastewater Treatment,2007,27(5):59-62.

[3]GAI H J,JIANG Y B,QIAN Y,et al.Conceptual design and retrofitting of the coal-gasification wastewater treatment process[J].Chemical Engineering Journal,2008,138(1/2/3):84-94.

[4]LIU Shuqin,WANG Yongtao,LI Yu,et al.Thermodynamic equilibrium study of trace element transformation during underground coal gasification[J].Fuel Processing Technology,2006,87(3):209-215.

[5]盖恒军,江燕斌,钱宇,等.煤气化废水处理过程瓶颈及改进措施分析[J].化学工程,2007,35(8):57-60.

GAI Hengjun,JIANG Yanbin,QIAN Yu.Analysis and debottlenecking retrofits for the coal-gasification wastewater treatment process[J].Chemical Engineering(China),2007,35(8):57-60.

[6]钱宇,周志远,陈赟,等.煤气化废水酚氨分离回收系统的流程改造和工业实施[J].化工学报,2010,61(17):1821-1828.

QIAN Yu,ZHOU Zhiyuan,CHEN Yun,et al.Process retrofit and industrialimplementation ofphenoland ammonia recovery from coal-gasification wastewater[J].CIESC Journal,2010,61(17):1821-1828.

[7]KING C J.Hand book of parathion process technology[M].New York:John Wiley&Sons,1987.

[8]张华夏,程原小.有机羧酸稀溶液的络合萃取研究进展[J].安徽化工,2014,40(2):3-5.

ZHANG Huaxia,CHENG Yuanxiao.Progress of complexation extraction of carboxylic acid dilute solution[J].Anhui Chemical Industry,2014,40(2):3-5.

[9]赵文生,孙燕,冯威.络合萃取法处理高浓度苯酚废水[J].山东化工,2015,44(17):183-186.

ZHAO Wensheng,SUN Yan,FENG Wei.The treatment of highly concentrated phenol-containing wastewater by complexation extraction[J].Shandong Chemical Industry,2015,44(17):183-186.

[10]杨义燕,杨天雪,戴猷元.磷酸三丁酯对苯酚的络合萃取[J].环境化学,1995,14(5):410-416.

YANG Yiyan,YANG Tianxue,DAI Youyuan.Extraction mechanism of phenol with tributylphosphate[J].Environmental Chemistry,1995,14(5):410-416.

[11]刘春阳,刘柳.催化裂化汽油碱渣酸化液络合萃取脱酚试验研究[J].污染防治技术,2009,22(5):5-6.

LIU Chunyang,LIU Liu.Study on extraction by chemical complexation used in FCC caustic sludge acidification liquid[J].Pollution Control Technology,2009,22(5):5-6.

[12]王先锋,马宏瑞,王立璇.废水中三辛胺对酸性染料的络合萃取[J].皮革科学与工程,2012,22(1):64-68.

WANG Xianfeng,MA Hongrui,WANG Lixuan.Treatment of acid dyeing wastewater with trioctylamine by chemical complexation extraction[J].Leather Science and Engineering,2012,22(1):64-68.

[13]原金海,张敏.三辛胺/正辛醇/煤油体系络合萃取处理6-硝生产废水[J].工业安全与环保,2011,37(4):9-11.

YUAN Jinhai,ZHANG Min.Treatment of 6-nitry wastewater by comlex extraction process[J].Industrial Safety and Environmental Protection,2011,37(4):9-11.