含碳颗粒的凝胶推进剂雾化特性实验研究

石超, 强洪夫, 刘虎

(1.火箭军工程大学 动力工程系, 陕西 西安 710025; 2.火箭军工程大学 青州士官学院, 山东 青州 262500)

0 引言

近年来,火箭发动机对推进剂性能和安全性的要求越来越高,研究具有低特征信号、高能、钝感、环保的推进剂已成为世界各国的主要目标。凝胶火箭推进剂(GRP)是一种在液体推进剂中添加胶凝剂、助剂及固体含能添加剂等制备而成的新型火箭推进剂,它兼具液体推进剂高比冲、推力可调、多次启动和固体推进剂易贮存运输、使用维护比较方便的优势,能够有效提高火箭发动机的操控性、安全性和可靠性等指标,在未来快速打击导弹武器系统中具有广阔的应用前景,成为世界各国大力研究的新型火箭推进剂[1-2]。

单纯利用胶凝剂将液体推进剂凝胶化后制备的凝胶推进剂在能量特性方面与其液体组分类似,实用化的凝胶推进剂中大都含有铝、碳、硼等固体含能颗粒成分[3],添加固体含能颗粒可以有效提高凝胶推进剂的密度及热力学性能,对凝胶推进剂的流变和雾化特性具有重要的影响[4]。因此,进一步研究含固体颗粒凝胶推进剂的雾化问题、探索添加固体颗粒对凝胶推进剂流变及雾化特性的影响,具有重要意义。

实验研究是凝胶推进剂雾化研究的主要手段,目前国内外大多数雾化实验采用的凝胶推进剂或模拟液中均不含固体含能颗粒成分,公开报道的含固体颗粒的凝胶推进剂雾化研究十分有限。Jayaprakash等[5]使用含铝颗粒的煤油凝胶进行了实验,但从其研究中难以得出添加铝颗粒对雾化的影响。Kampen等[6]对添加不同浓度铝颗粒的凝胶航空煤油(Jet A-1)燃料的流变、雾化及燃烧特性进行了研究,结果表明:所有添加铝颗粒的凝胶均表现出明显的屈服应力,铝颗粒浓度的增大将造成剪切黏度的增大,使液膜的宽度增大、破碎长度增加;当改变广义雷诺数及铝颗粒浓度时,会出现射线型、液丝型、完全发展型3种不同的雾化模式。Baek等[7]对比研究了水、不含/含SUS304不锈钢颗粒的聚羧乙烯凝胶的雾化特性,研究发现:随着撞击速度的提高,水及不含SUS304不锈钢颗粒的聚羧乙烯凝胶形成的液膜均会增大,但含SUS304不锈钢颗粒的凝胶液膜并不随着速度的变化而变化;含SUS304不锈钢颗粒的凝胶液膜的长宽比基本保持在2.1左右,且液膜破碎长度更小。张蒙正等[8]使用N2O4凝胶和添加10%碳颗粒的偏二甲肼(UDMH)凝胶进行了燃烧效率实验研究,结果表明:添加碳颗粒后凝胶体系的黏度略有增大,造成雾化效果变差、燃烧效率下降。

根据上述有限的文献很难系统、定量地分析固体颗粒的添加对凝胶推进剂流变及雾化等的影响。因此,本文开展了含碳颗粒凝胶推进剂模拟液雾化的实验研究:制备了3种不同的含碳颗粒凝胶推进剂模拟液,并对它们的流变和触变特性进行了测量;分析了不同射流速度、不同撞击角度下的雾化场特点及形成机理,以及射流速度对雾化模式、撞击角度对雾化场基本形状,碳颗粒的质量分数、平均粒径等因素对模拟液流变特性和雾化效果的影响;基于尺度不变特征变换(SIFT)算法[9-10]计算得到了雾化场的速度,并分析了不同射流速度、不同撞击角度下的雾化场速度分布及平均速度随撞击角度、射流速度等因素的变化规律;以雾化场速度分析为基础,提出了一种新的液膜厚度估算方法,分析了液膜厚度随着撞击角度、射流速度的分布规律。

1 含碳颗粒的凝胶模拟液及雾化实验系统

1.1 含碳颗粒的凝胶模拟液制备

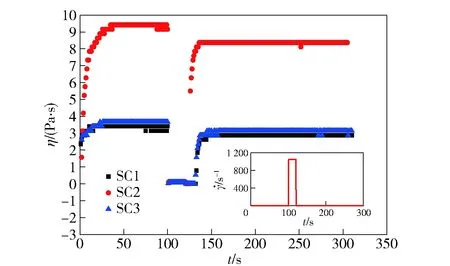

为研究碳颗粒的含量、粒径等因素对凝胶推进剂模拟液的流变及雾化特性的影响,本文制备了3种含碳颗粒凝胶推进剂模拟液SC1~SC3. 这3种模拟液的基质均为去离子水,胶凝剂含量均为1%,主要区别在于碳颗粒的含量及平均粒径,具体组分见表1. 经过测量,SC1~SC3模拟液的密度均略高于水,密度值分别为1 010.3 kg/m3、1 036.3 kg/m3、1 064.0 kg/m3;表面张力系数σ与水基本一致,σ=0.073 N/m.

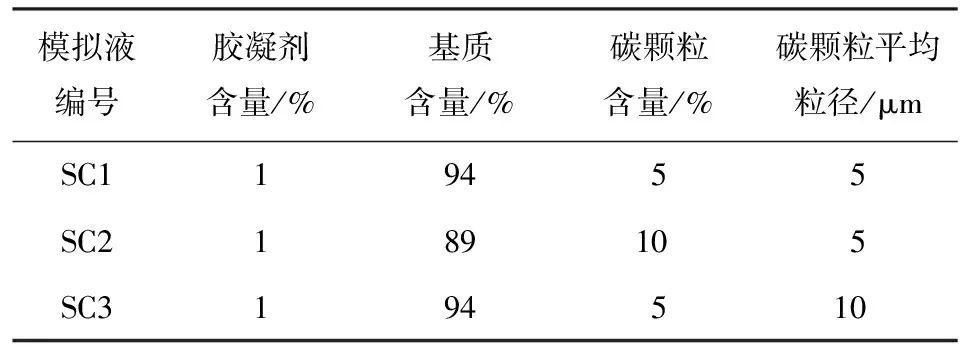

表1 3种含碳颗粒凝胶模拟液成分

对制备的3种含碳颗粒凝胶推进剂模拟液的稳定性进行如下研究:使用离心机将模拟液在680g条件下离心20 min,3种模拟液均未出现相分离;在常温下贮存6个月,3种模拟液也未出现相分离;在制备初期、制备3个月后(雾化实验时)及制备6个月后对模拟液的密度、流变特性等进行测量,测量结果基本相同。以上研究结果表明,SC1~SC3模拟液中的碳颗粒可以均匀、稳定地分布于胶凝剂与基质构成的网络体系中,3种模拟液的物理状态稳定。

1.2 模拟液流变特性测量

凝胶推进系统对凝胶推进剂在流变、触变方面的要求如下:在静止状态下黏度较高、难以流动,易于贮存;当施加剪切力时,凝胶推进剂体系的结构被破坏,黏度急剧下降,如同传统的液体推进剂可以在管路中流动;当移除剪切力时,凝胶推进剂的黏度迅速恢复,具有良好的触变特性。本文对制备的3种含碳颗粒凝胶推进剂模拟液的剪切速率/剪切应力- 黏度关系(流变及屈服特性)、剪切速率- 时间关系(触变特性)方面进行了测试及分析。

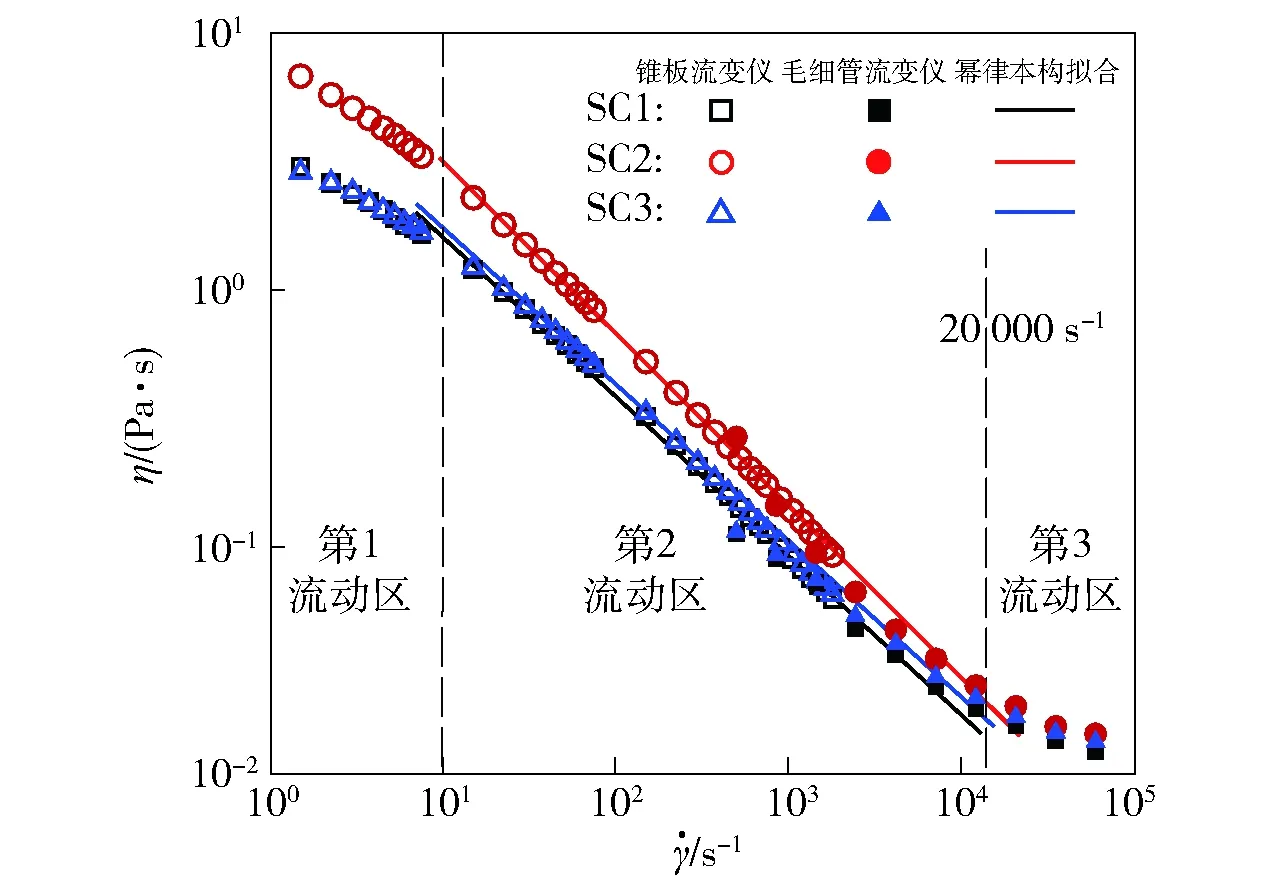

图1 锥板式旋转流变仪测得的凝胶模拟液流变特性Fig.1 Rheological properties of simulants measured by the cone plate rotary rheometer

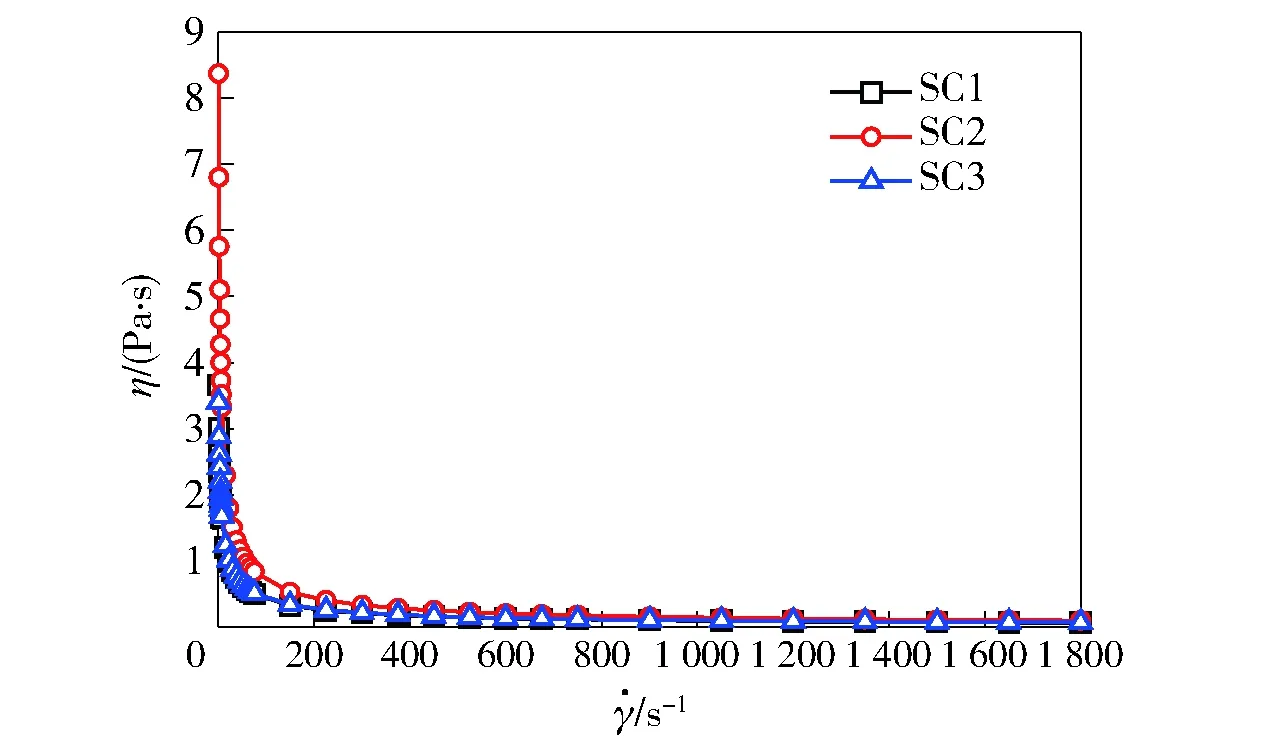

图2 毛细管流变仪测得的凝胶模拟液流变特性Fig.2 Rheological properties of simulants measured by the capillary rheometer

由图1和图2可得到如下结论:

2)从整体上看,当剪切速率相同时,3种模拟液的表观黏度ηsc2>ηsc3>ηsc1. 由图2可以看出,在相同剪切速率条件下,未添加碳颗粒的SC0模拟液的黏度小于添加碳颗粒的SC1~SC3模拟液的黏度。由此可见,添加碳颗粒会提高凝胶体系的黏度,且添加的质量分数越高,凝胶体系的黏度越大;当添加碳颗粒的质量分数相同时,碳颗粒的粒径越大,凝胶体系的黏度越大。

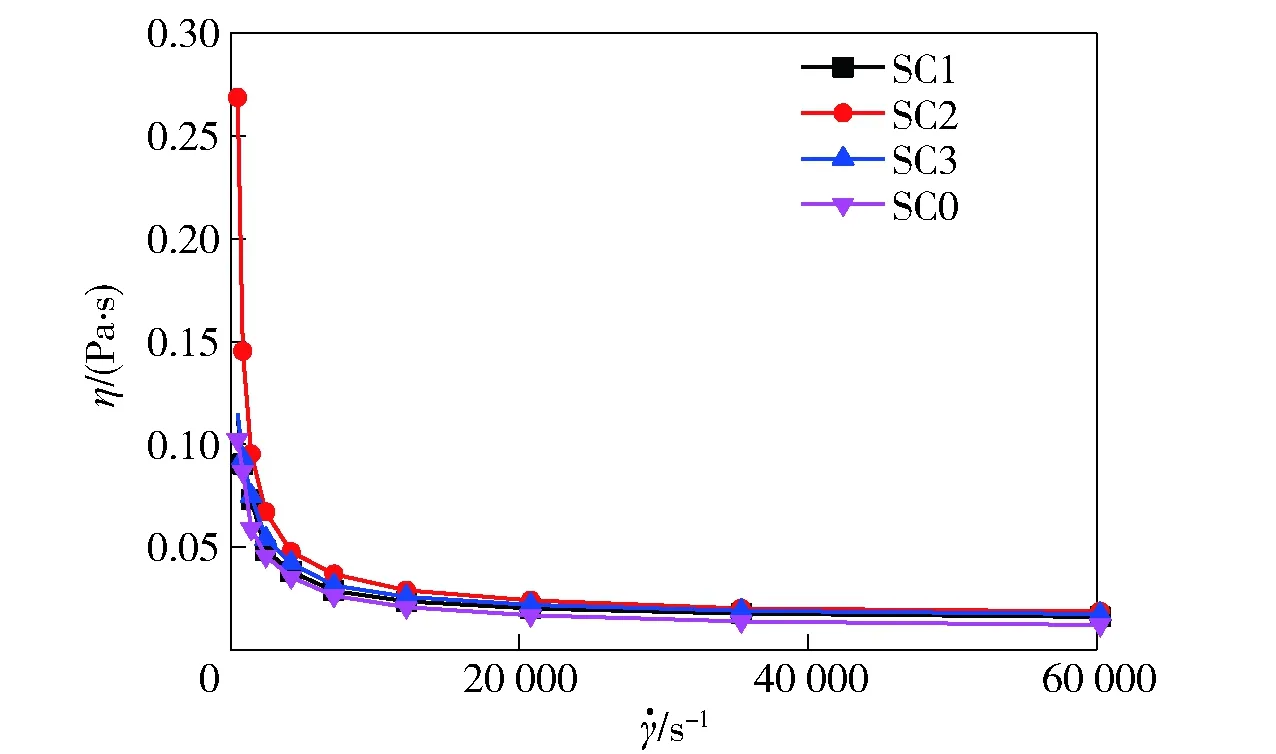

SC1~SC3模拟液的三段式触变特性测试结果如图3所示。由图3可见,3种模拟液均能在25 s以内实现85%以上的黏度回复。由此可以认为,本文制备的3种含碳颗粒的凝胶推进剂模拟液符合推进系统对凝胶推进剂触变性的要求。

图3 含碳颗粒凝胶模拟液三段式触变特性Fig.3 Three stage thixotropic curves of simulants

1.3 模拟液本构方程

目前,对于凝胶推进剂,幂律型本构模型因形式简洁、对本构关系的描述准确而应用最为广泛。本文进一步研究发现,当剪切速率较小时,表观黏度随着剪切速率的增大呈线性减小;而后,表观黏度随着剪切速率的增大呈指数下降;当剪切速率大于某一阈值时,随着剪切速率的增大,表观黏度几乎不再减小。张蒙正等[11]对水基凝胶模拟液的管路流动特征的研究也发现了相同的规律,将3个典型区域命名为第1、第2和第3流动区。对于本文研究的喷注雾化问题,凝胶推进剂在管路流动及喷注过程中的剪切速率较高,因此本文在雾化场分析中,认为凝胶推进剂模拟液主要处于第2和第3流动区,故采用如下本构方程描述流变特性:

(1)

式中:K为黏度系数;n为流动指数。

图4 3种模拟液的流变特性曲线及拟合得到的幂律型本构曲线Fig.4 Rheological characteristic curves of three kinds of simulants and fitted power law constitutive curves

根据以上分析,本文利用幂型模型对第2流动区的流变数据进行了拟合,拟合结果见图4. 其中,3种凝胶模拟液的黏度系数分别为6.66、14.09、7.09,流动指数分别为0.379、0.329、0.391.

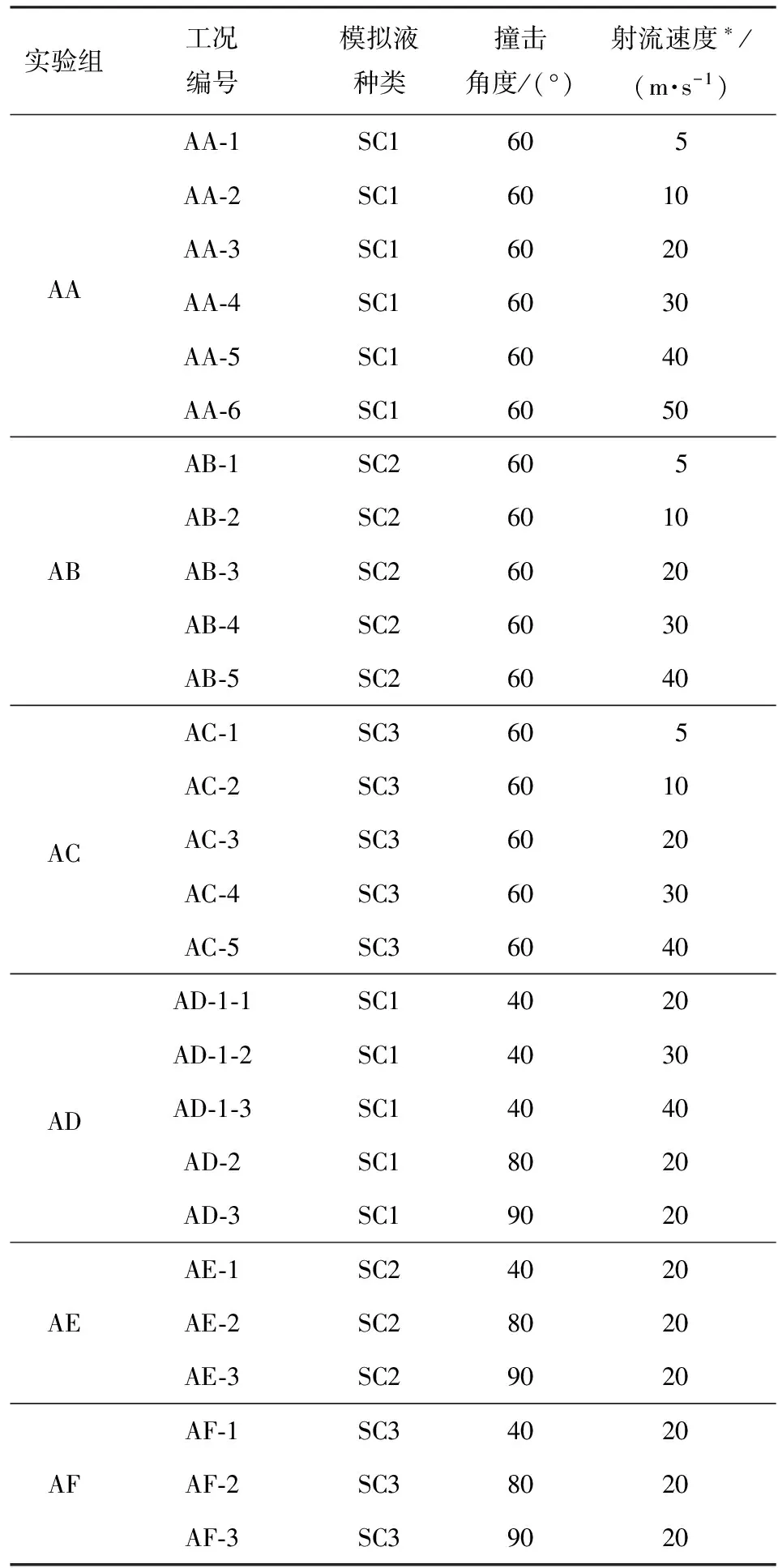

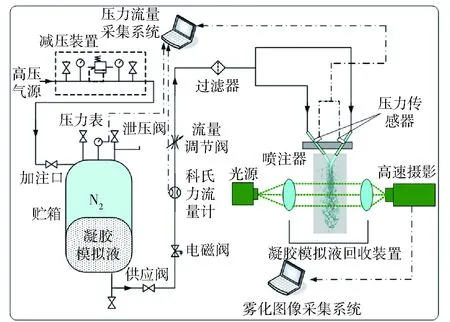

1.4 雾化实验系统

为获得含碳颗粒凝胶推进剂的典型雾化现象、研究碳颗粒的添加量及粒径等因素对雾化的影响,本文通过改变射流速度、撞击角度及模拟液等因素,设计了6组共27种实验工况(见表2),所采用的雾化实验系统如图5所示。整个系统主要由高压气源、减压装置、贮箱、流量计、喷注器、凝胶模拟液回收装置、高速摄影设备、数据采集设备以及各类连接管路和阀组成。实验开始前,将凝胶推进剂模拟液通过加注口注入贮箱中,利用高压气源向贮箱内充入氮气进行加压,贮箱内压力达到3 MPa后关闭气源,打开供应阀和光源,调整高速摄影设备,打开压力流量采集系统和雾化图像采集系统,即完成了实验准备工作。实验开始时,通过调节流量调节阀来控制射流的速度,记录流量计的流量和喷注压力,拍摄并记录雾化场的图像。实验完成后,通过回收装置回收的凝胶模拟液可再次加注到贮箱内进行实验。当天实验结束后,用高压气源对贮箱和管路进行吹除并用清水冲洗,以防止凝胶模拟液在管路和流量计内干结、对下次实验产生影响。某种凝胶模拟液的实验完成后,也要对贮箱及管路进行高压吹除和清水冲洗,以防止不同种类的凝胶模拟液互相污染。

表2 含碳颗粒凝胶推进剂模拟液雾化实验工况

注:*表示射流速度的控制通过手动调节节流阀实现,因此实际射流速度与设计值存在一定的差别。

图5 含碳颗粒凝胶推进剂模拟液雾化实验系统Fig.5 Atomization experimental simulation system for gelled propellant simulants with carbon particles

2 实验结果分析

2.1 射流速度与雾化模式

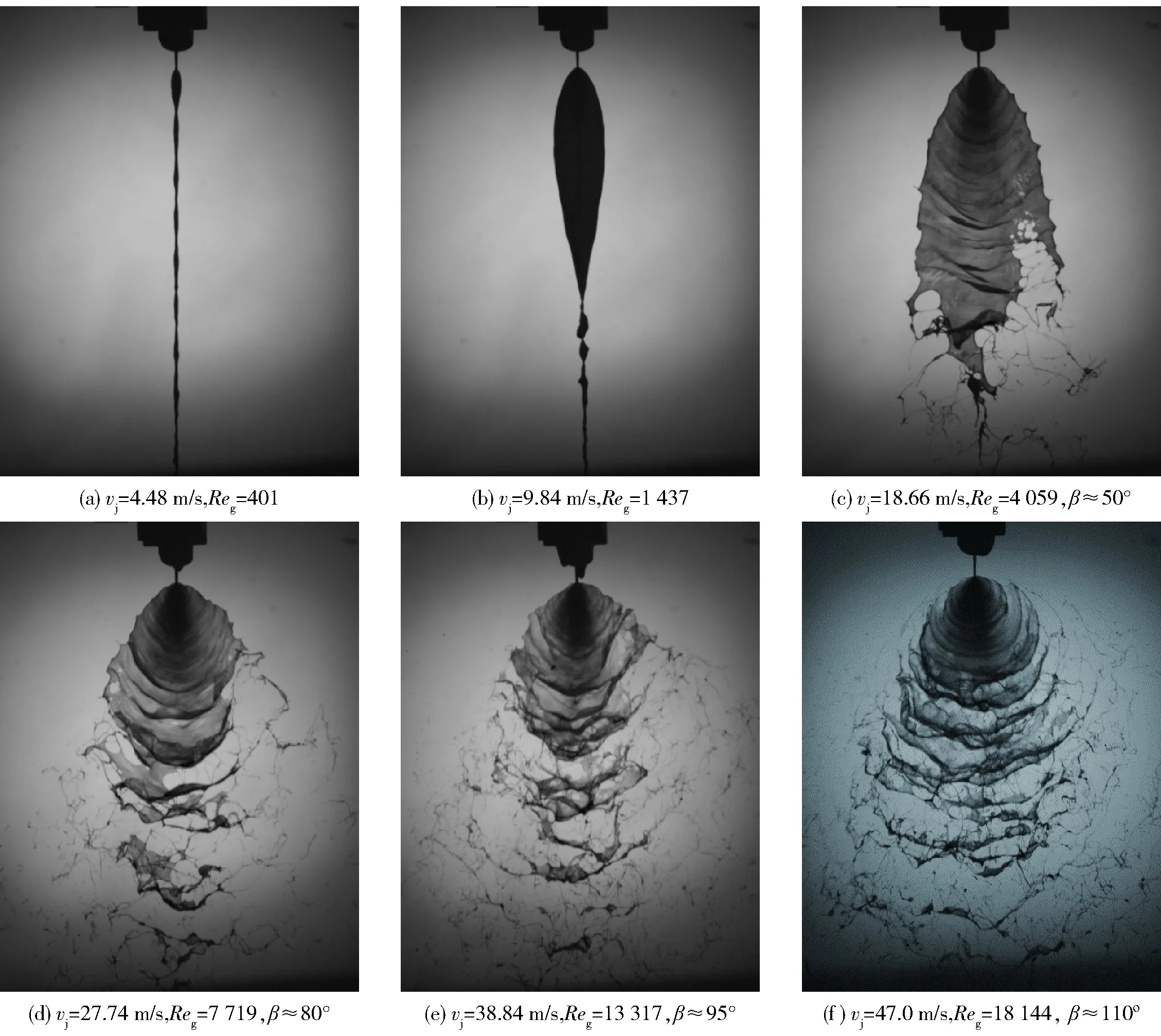

图6为AA实验组的雾化图像。从图6中可以看出,当撞击角2θ=60°时,随着射流速度的变化,根据雾化场内液膜的基本形状可以将雾化现象分为3种基本类型[12]:边缘闭合型(见图6(a)和图6(b))、边缘开放型(见图6(c))、液丝- 液滴型(见图6(d)~图6(f))。图中:Reg为广义雷诺数;β为雾化角,是指射流撞击后形成液膜的展开角度[13]。

当射流速度vj较低时(vj取值为5 m/s、10 m/s),两股射流撞击后形成表面积较小、具有清晰边缘的近似椭圆形液膜,液膜下端边缘流体收缩后汇成一股,该模式被称为边缘闭合型雾化模式。这种模式没有液丝或液滴的形成,射流撞击的最终结果是形成一股竖直向下的流动,两股射流的混合效果及射流撞击前后的表面积增量都非常有限,因此边缘闭合型雾化模式的雾化效果较差。

随着射流速度的增大,射流撞击后形成的液膜面积明显增大,液膜表面出现一定的波动(扰动波),液膜下端敞开并有少量液丝生成,形成图6(c)所示的边缘开放型雾化模式。

射流速度的进一步增大导致液膜表面的扰动波进一步加强,液膜下缘破碎、形成液丝的距离减小,液膜两侧边缘逐渐模糊,雾化角略有增大,液丝在运动过程中进一步变形、断裂、破碎并形成液滴,形成如图6(d)~图6(f))所示的液丝- 液滴型雾化模式。

图6 射流速度变化对雾化的影响(SC1模拟液,2θ=60°)Fig.6 Effect of jet velocity on atomization(SC1,2θ=60°)

本文研究发现,边缘开放型雾化模式与液丝- 液滴型雾化模式在液膜的破碎现象及机理方面有着显著差别。在液膜的破碎现象方面,图6(c)所示的边缘开放型雾化模式的液膜在竖直方向是连续的,破碎主要出现在左右两侧;图6(d)~图6(f)所示的液丝- 液滴型雾化模式主要以液膜边缘弓形液丝或小片液膜的脱落为主。造成这种液膜破碎现象差异的原因主要是:对于边缘开放型雾化模式,射流速度较低,射流的撞击作用相对较弱,液膜相对较厚且运动速度较小,液膜表面扰动波的作用有限、不足以造成液膜的破碎,液膜在向下运动并展开的过程中,左右两侧的某些部位变薄并形成穿孔,穿孔处在表面张力的作用下收缩,最终形成液膜在竖直方向连续、左右两侧破碎的现象;对于射流在较高速度撞击时形成的液丝- 液滴型雾化模式,液膜表面扰动波作用增强,液膜相对较薄、运动速度较高,液膜的稳定性较差,扰动波以撞击点为中心呈环形分布,在运动过程中液膜表面扰动波的作用逐渐加强并最终在波峰或波谷处使液膜破碎、形成弓形液丝或小片液膜;液丝- 液滴型雾化模式中液膜中部扰动波作用强、两侧扰动波作用弱,当射流速度相对较低时,扰动波作用不足以使液膜两侧边缘破碎,液膜边缘的破碎主要由液膜变薄- 穿孔收缩造成,因此图6(d)所示的工况液膜边缘清晰。随着射流速度的提高,液膜两侧边缘也逐渐在增强的扰动波作用下发生破碎,形成的雾化场液膜边缘逐渐模糊。综上所述,造成边缘开放型雾化模式中液膜破碎的主要原因是液膜表面的穿孔收缩,而扰动波作用是造成液丝- 液滴型雾化模式中液膜破碎的主导因素。

通过对比图6(a)~图6(f)可以发现,雾化效果随着射流速度的增大而逐渐改善。当2θ=60°时,SC1模拟液的边缘闭合型与边缘开放型雾化模式的速度分界在10~18 m/s之间,边缘开放型与液丝- 液滴型雾化模式的速度分界在19~27 m/s之间。SC2、SC3模拟液的雾化实验结果与SC1类似。

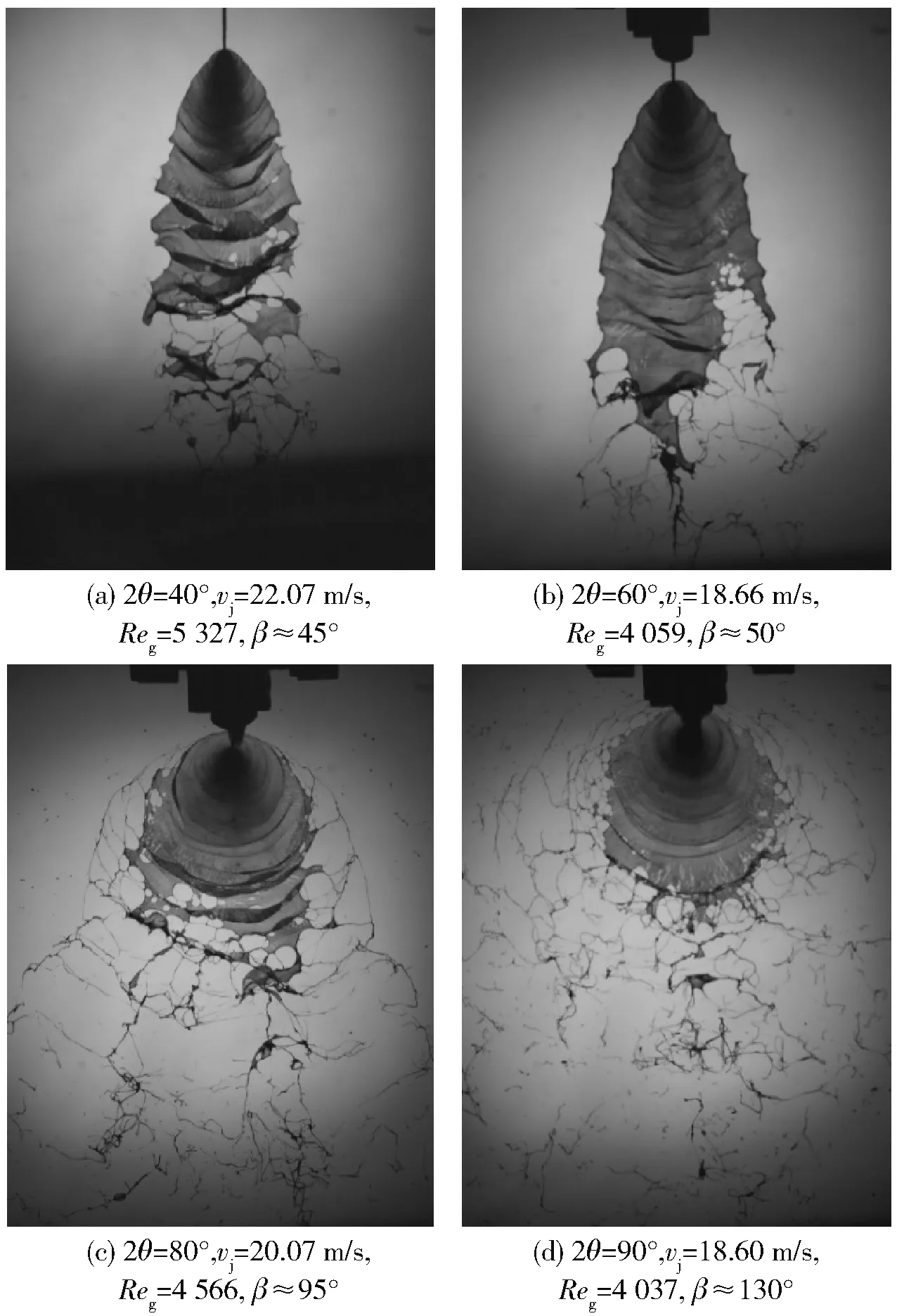

2.2 撞击角度与雾化场基本形状

图7为vj≈20 m/s时撞击角度变化的雾化场图(表2中工况AD-1-1、AA-3、AD-2和AD-3)。从图7中可以看出,撞击角度对雾化场的基本形状有重要影响,当射流速度基本相同时,撞击角度越大,雾化场的展开角度(雾化角)越大,雾化效果越好。但是,图7(c)~图7(d)中2θ取值为80°、90°时出现了雾化角过大、雾化场内液丝及液滴向周围甚至向后飞溅的情况,从工程应用的角度看,这种情况会造成推进剂粘附在喷注器和燃烧室内壁上,影响凝胶发动机的性能。结合2.1节的结论,当2θ取值为80°、90°时,若进一步增大射流速度以提高雾化效果,则推进剂向周围及向后飞溅的现象将更为严重。

图7 撞击角度变化对雾化的影响(SC1模拟液,vj≈20 m/s)Fig.7 Effect of impact angle on atomization(SC1, vj≈20 m/s)

2.3 碳颗粒的质量分数、粒径与雾化效果

图8对比了撞击角2θ=60°和射流速度vj取值约为30 m/s、40 m/s时SC1~SC3模拟液的雾化图像(表2中工况AA-4、AB-4、AC-4、AA-5、AB-5和AC-5)。各工况均为液丝- 液滴型雾化模式。由图8(a)~图8(c)、图8(d)~图8(f)的对比看出,当撞击角度和射流速度相同时,SC2模拟液的雾化角最小、液膜面积最大,雾化场下游的液丝和液滴的数量相对较少。

对比图8(a)、图8(c)、图8(d)、图8(f)可以看出,在相同条件下,SC3模拟液的雾化角略大于SC1模拟液,雾化场下游的液丝和液滴的数量更多;图8(d)所示SC1模拟液的雾化场液膜边缘清晰,而图8(f)中SC3模拟液的雾化场液膜边缘则明显地在扰动波的作用下发生了更加严重的破碎和模糊现象。

综上所述,在本文研究范围内,含10%平均粒径5 μm碳颗粒的SC2模拟液的雾化效果最差,含5%平均粒径10 μm碳颗粒的SC3模拟液的雾化效果最好,含5%平均粒径5 μm碳颗粒的SC1模拟液的雾化效果居中。SC1与SC2模拟液的雾化效果对比结果说明,当碳颗粒平均粒径为5 μm时,雾化效果随碳颗粒质量分数的提高而变差。该结论与1.2节对SC1、SC2模拟液流变特性的测量结果一致,即碳颗粒浓度的提高造成了凝胶体系黏度的增大,进而导致雾化效果变差。

SC1与SC3模拟液雾化效果的对比说明,当碳颗粒质量分数同为5%时,含平均粒径10 μm碳颗粒的凝胶体系(SC3模拟液)比含平均粒径5 μm碳颗粒的凝胶体系(SC1模拟液)更容易雾化。本文1.2节通过实验测得,SC3模拟液的黏度略高于SC1模拟液。造成SC3模拟液“黏度高却更易雾化”的原因如下:在旋转剪切或毛细管流动过程中,碳颗粒尺寸越大,凝胶体系中颗粒间的碰撞、摩擦等作用越强,流动时需要克服的阻力越大,表观上表现为黏度越高;在射流撞击过程中,大粒径碳颗粒之间的刚性撞击作用更强,胶凝剂对大尺寸碳颗粒的黏性约束作用减弱。因此,碳颗粒越大,射流撞击后流体的破碎越严重,雾化效果越好。

虽然单纯从雾化效果来看,碳颗粒的粒径增大有助于提高雾化效果,但是在凝胶推进系统中固体颗粒物粒径的增大有可能会产生不完全燃烧现象,从而降低燃烧效率。因此,对于真实凝胶推进剂,还需要结合燃烧效率进一步确定固体颗粒的最佳粒径。

2.4 雾化场速度分析

对于雾化场速度的测量,Rodrigues等[14]应用相多普勒测速仪实验测量了两种水基凝胶推进剂模拟液雾化后的液滴尺寸和液滴速度,陈杰等[15]采用时间分辨粒子图像测速系统(TR-PIV)研究了不同撞击角度和射流压差对凝胶推进剂雾化速度的影响,这两种实验测量方法均以测量液滴速度为主,而凝胶推进剂雾化场中存在更多的是液丝。本文通过对雾化图像的分析发现,在较小的时间间隔内连续拍摄的两幅雾化场图像之间具有高度相似性,两幅图像的液膜、液丝、液滴等部位有明显的对应关系。因此,通过恰当的图像处理方法,提取出连续拍摄的两幅雾化场图像中有明显对应关系的点,并精确构建这些点之间的对应关系,便可以计算出这些点的位移、速度等参数,进而可以用这些点的速度表征雾化场速度。本文基于以上思想,通过对雾化场图像进行分析处理,提出了一种新型雾化场速度计算方法。该方法应用SIFT算法[9-10]提取雾化场图像的关键点,利用几何关系并结合雾化问题的特点对前后两幅雾化场图像的关键点进行精确匹配,从而计算出关键点位移和速度。

图8 碳颗粒浓度及粒径对雾化的影响(2θ=60°)Fig.8 Effects of carbon particle concentration and particle size on atomization(2θ=60°)

2.4.1 雾化场速度分布

如图9所示,本文分别研究了不同工况下距撞击点Δy的水平截面及以撞击点为圆心、半径为r的圆弧的速度分布。

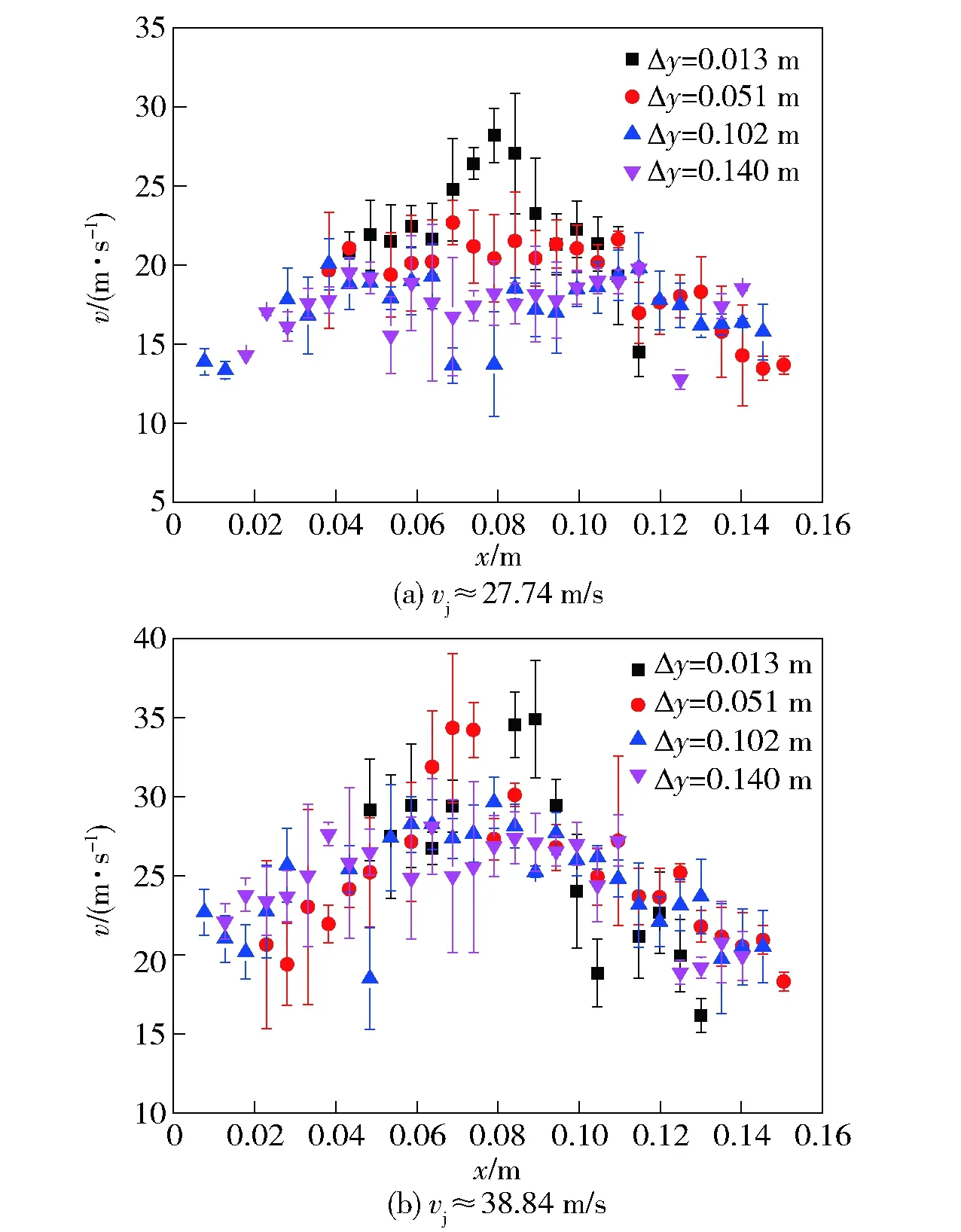

图9 雾化速度场分析的统计截面Fig.9 Statistical cross section for velocity field analysis

图10为SC1模拟液在2θ=60°和vj取值约为30 m/s、40 m/s时的雾化场速度v在不同水平截面的速度场分布(表2中工况AA-4和AA-5)。由图10可见,SC2、SC3模拟液在相同速度和撞击角度下的速度分布情况与SC1模拟液类似。分析图10可以得到以下结论:

1)总体上看,水平截面的速度随着与撞击点竖直距离Δy的增大而减小。

2)对于液丝- 液滴型雾化模式(见图10(a)和图10(b)),当与撞击点距离较小(如Δy为0.013 m、0.051 m)时,水平截面速度呈现中间速度高、两侧速度低的单峰分布,随着Δy的增大,水平截面的速度渐趋一致。

图10 不同水平截面的雾化场速度(SC1模拟液,vj≈30 m/s,40 m/s,2θ=60°)Fig.10 Velocities of atomization fields at different horizontal sections (SC1,vj≈30 m/s,40 m/s,2θ=60°)

图11为SC1~SC3模拟液在2θ=60°和vj取值约为20 m/s、30 m/s时距撞击点不同距离的雾化场速度分布(表2中工况AA-3、AB-3、AC-3、AA-4、AB-4和AC-4)。图12为vj≈20 m/s和2θ取值为40°、80°时SC1~SC3模拟液的雾化场速度分布(表2中工况AD-1-1、AE-1、AF-1、AD-1、AE-2和AF-2)。与图10相比,图11和图12所示的雾化场速度分布更为规律,这一结果与雾化场中流体以撞击点为中心向周围辐射展开的物理现象是一致的。

通过对比分析,由图11和图12可以得到以下结论:

1)由于射流撞击雾化过程中的黏性耗散等因素,对于图11和图12所示的所有工况,雾化场速度均明显小于射流速度。从图11(a)和图12(a)、图12(b)的整体对比可以看出,当射流速度基本相同时,雾化场速度随着撞击角度的增大而减小,这主要是因为射流的有效撞击速度随着撞击角度的增大而增大、雾化过程中的能量耗散增大所致。

2)对于图11和图12所示的所有工况,由于雾化过程中液膜的展开、破碎及液丝的变形、断裂等过程不断消耗流体的动能,雾化场速度整体上随着与撞击点距离的增大而减小。

3)由图11和图12可以看出,当射流速度、撞击角度相同时,SC3模拟液的雾化场速度普遍略高于SC1、SC2模拟液的雾化场速度。这是因为与SC1、SC2模拟液相比,SC3模拟液的碳颗粒粒径更大,射流撞击时碳颗粒间的相互作用更为明显、胶凝剂对碳颗粒的约束作用相对较小、黏性耗散相对较小,因此,射流撞击后剩余动能较大、速度较高。

2.4.2 雾化场平均速度

凝胶推进剂的射流撞击雾化是一个高度紊乱、复杂的过程,为进一步揭示不同工况下雾化场速度的变化规律,下面对200幅雾化图像的速度进行加权平均,以获得雾化场的平均速度并进行分析。

图11 与撞击点不同距离的雾化场速度分布(2θ=60°)Fig.11 Distribution of atomization field velocities at different distances from impact point (2θ=60°)

图12 与撞击点不同距离的雾化场速度分布(vj≈20 m/s)Fig.12 Distribution of atomization field velocities at different distances from impact point (vj≈20 m/s)

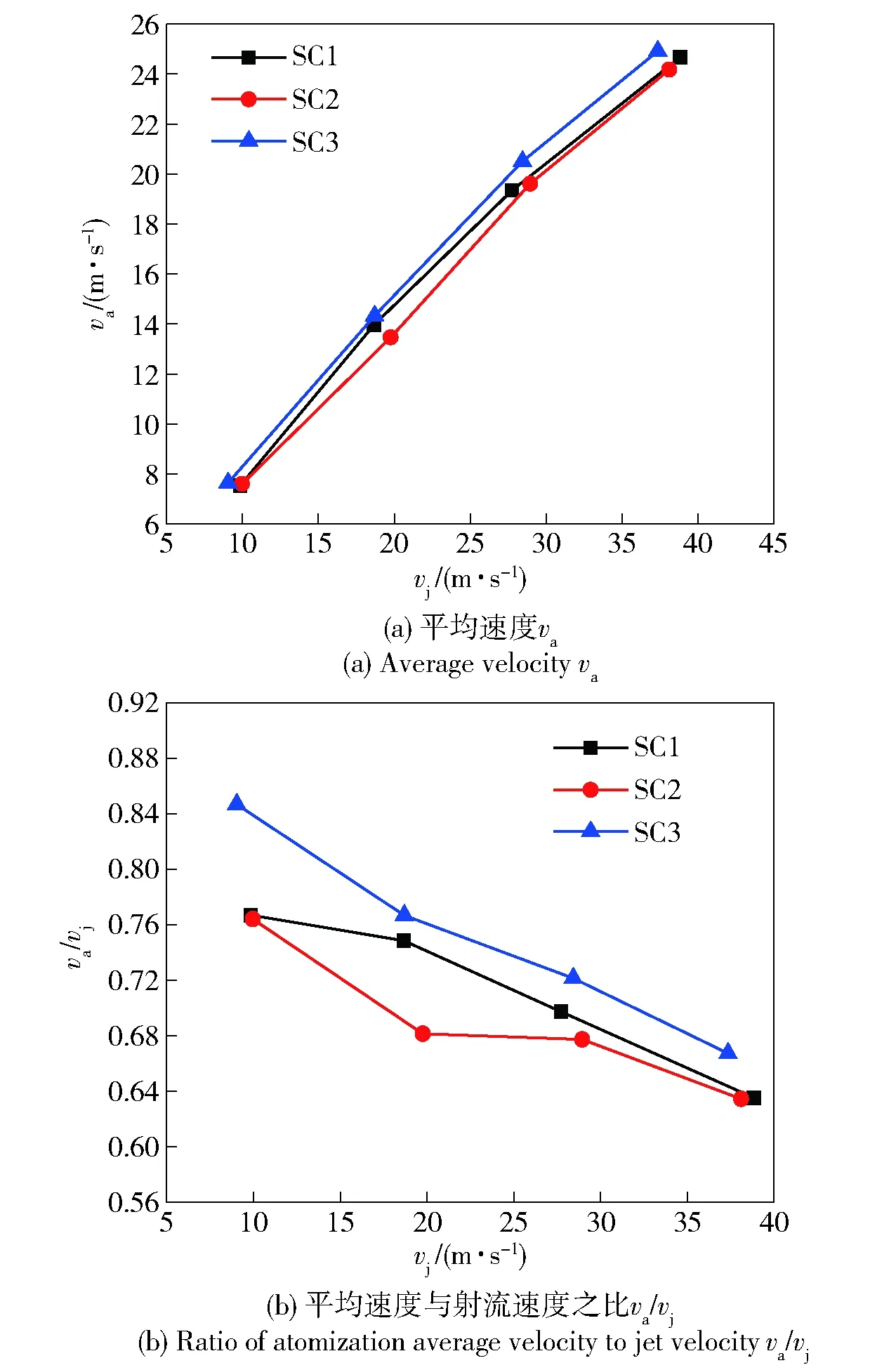

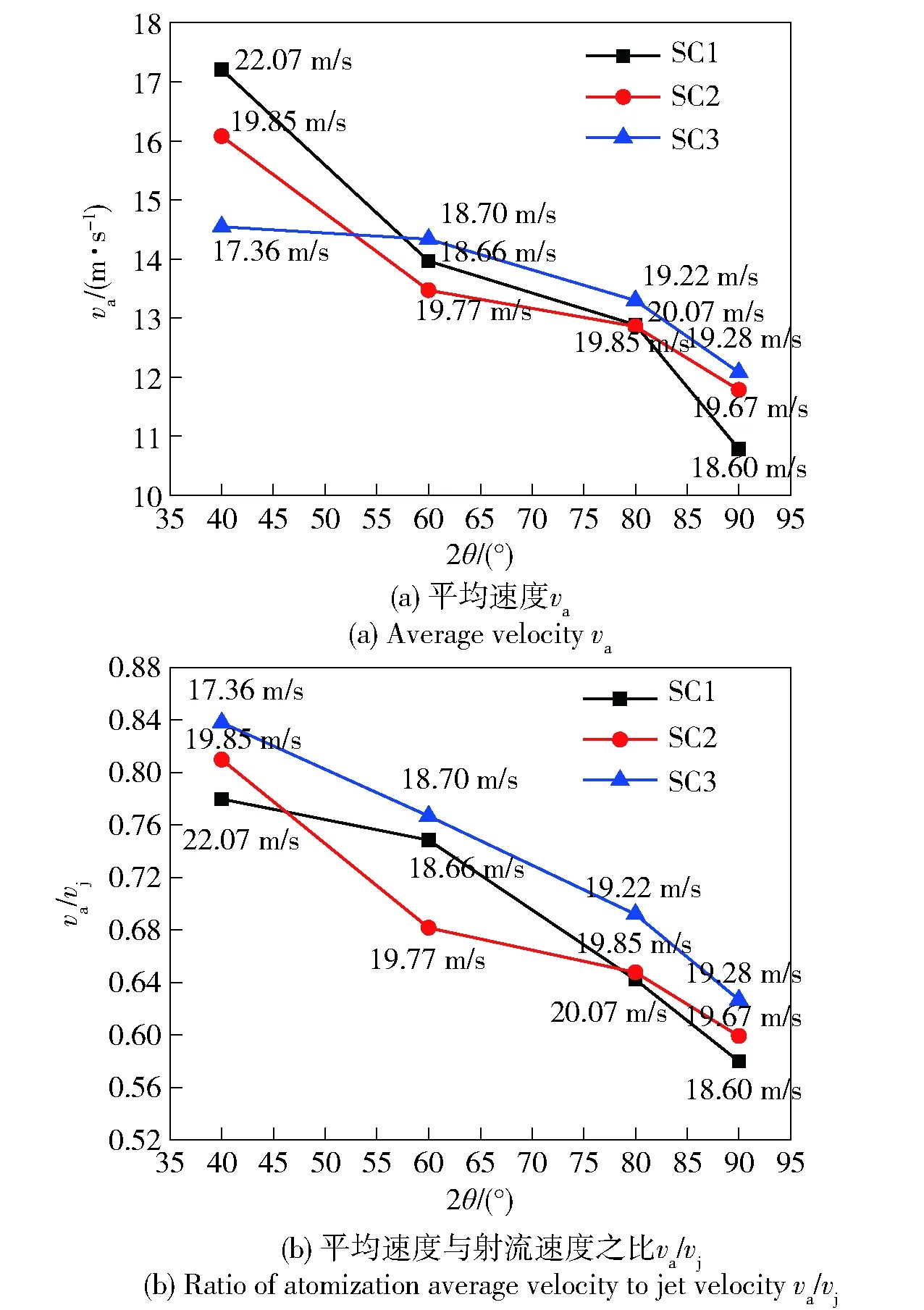

图13和图14分别为SC1~SC3模拟液的雾化场平均速度随射流速度、撞击角度的变化规律。

图13 雾化场平均速度随射流速度的变化(2θ=60°)Fig.13 Variation of average velocity of atomization field with jet velocity(2θ=60°)

由图13(a)可以看出,当2θ=60°时,雾化场平均速度随着射流速度的增大近似呈线性增大;图13(b)表明,雾化场平均速度与射流速度的比值va/vj并非定值,而是随着射流速度的增大而减小,va/vj的变化范围为0.6~0.9.

由图14可以看出,当射流速度相同时,同种模拟液的va及va/vj均随着撞击角度的增大而减小。

凝胶推进剂的射流撞击雾化是射流动能通过变形、耗散等转换为势能的过程,能量转换越充分,雾化效果越好。雾化场平均速度是转换后剩余动能的表征,因此雾化场平均速度与射流速度的比值va/vj可作为能量转换效率的度量,用于表征雾化效果。对同一种凝胶推进剂模拟液而言,va/vj越小,说明能量转换效率越高,雾化效果越好。由图13(b)、图14(b)可知,同一种凝胶推进剂模拟液的va/vj随着射流速度、撞击角度的增大而减小,说明凝胶推进剂模拟液的雾化效果随着射流速度和撞击角度的增大而改善,这与之前的雾化实验现象相吻合。

图14 雾化场平均速度随撞击角度的变化Fig.14 Variation of average velocity of atomization field with impact angle

2.5 液膜厚度估计

液膜厚度是表征雾化效果的重要参数,理论分析认为,液膜厚度与液丝/液滴的尺寸直接相关[16],因此液膜厚度越小,雾化效果越好。直接利用实验手段测量凝胶推进剂射流撞击后的液膜厚度较为困难,在雾化理论分析中主要应用Hasson等[17]提出的液膜厚度估计式。

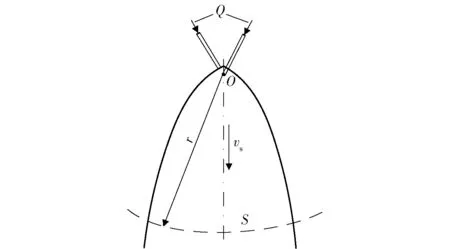

本文以雾化速度场分析为基础,提出一种新的液膜厚度估算方法:如图15所示,假设射流撞击后流体由撞击点O以速度vs运动、形成了面积为S的液膜,运动距离为r,则液膜形成的时间t=r/vs,液膜面积S可以通过对雾化图像的处理获得,液膜运动的平均速度vs通过2.4节的方法计算,则液膜平均厚度H可通过下式估算:

(2)

式中:Q为凝胶推进剂模拟液的管路流量。为保证计算的准确性,本文对每种工况连续处理了400幅图像,并对计算出的液膜厚度进行了平均,所计算出的SC1~SC3模拟液的液膜厚度随着射流速度及撞击角度的变化规律如图16所示。

图15 液膜厚度估计示意图Fig.15 Schematic diagram of liquid sheet thickness estimation

图16 液膜厚度随射流速度及撞击角度的变化Fig.16 Variation of liquid sheet thickness with jet velocity and impact angle

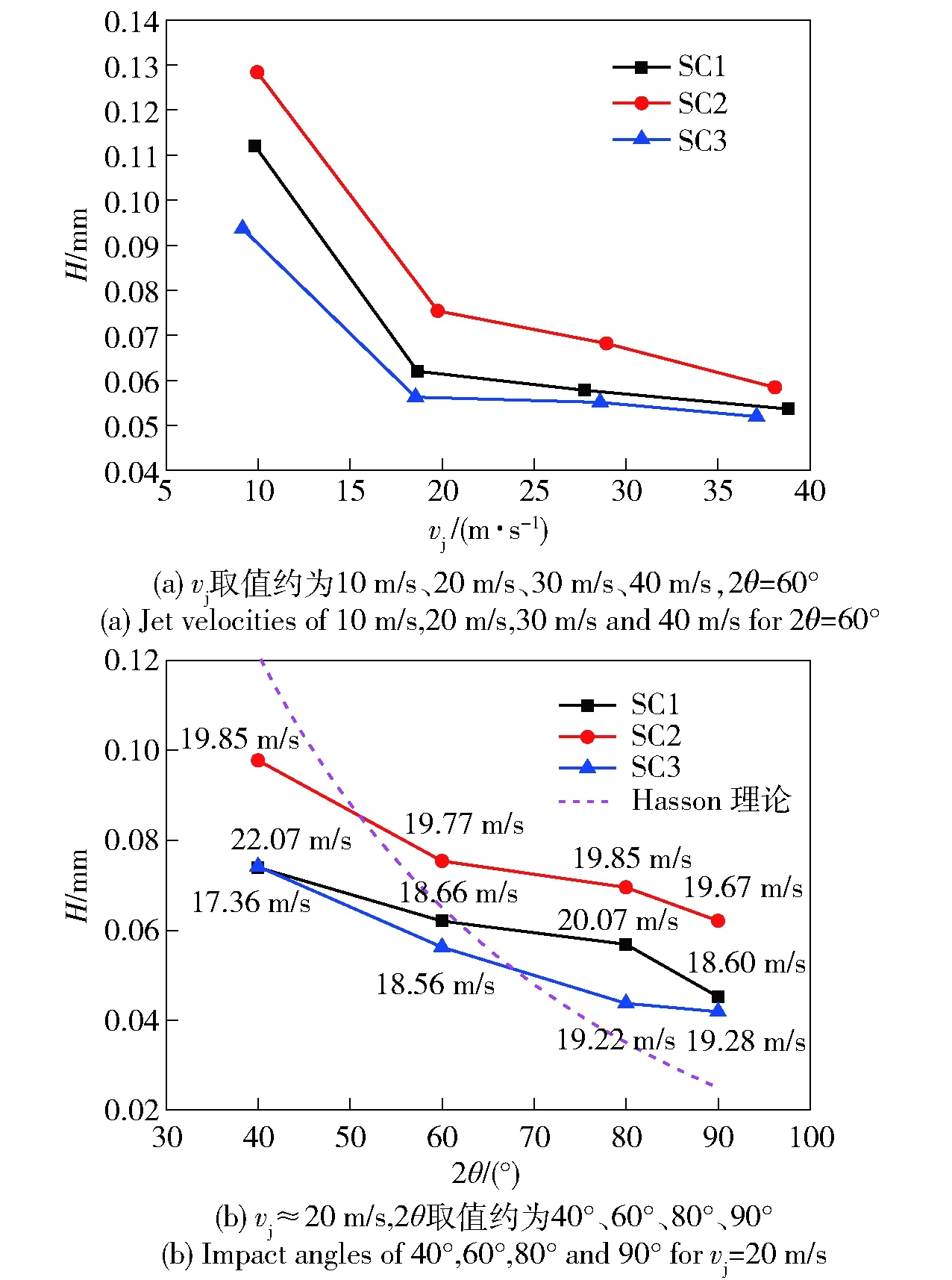

由图16可以得到以下结论:

1)在本文研究范围内,射流撞击形成液膜的厚度在0.04~0.13 mm之间;对同种凝胶模拟液,液膜厚度随着射流速度及撞击角度的增大而减小。

2)由图16(a)看出,当2θ=60°时,对于3种模拟液,当射流速度由10 m/s提高到20 m/s时,液膜厚度急剧减小,此后随着射流速度的增大,液膜厚度减小的趋势减缓。结合雾化现象,当vj≈10 m/s时,3种模拟液均为边缘封闭型雾化模式;当vj≈20 m/s时,3种模拟液均为边缘开放型雾化模式;当vj取值约为30 m/s、40 m/s时,3种模拟液均为液丝- 液滴型雾化模式。因此,边缘封闭型雾化模式的液膜厚度最大;随着射流速度的增大,由边缘封闭的雾化模式向其他雾化模式发展时,液膜厚度急剧减小;在边缘开放或液丝- 液滴型雾化模式内,液膜厚度随着射流速度的增大近似呈线性缓慢减小。

3)由图16(a)可知,当射流速度相同时,SC3模拟液的液膜厚度最小,其次为SC1模拟液,SC2模拟液形成的液膜厚度最大;由图16(b)也可以得出类似结论,当撞击角度相同时,液膜厚度按照SC3、SC1、SC2的顺序逐渐减小(2θ=40°时,SC3模拟液的射流速度明显低于SC1模拟液,造成SC3模拟液的液膜厚度略高于SC1模拟液)。因此可以认为,在相同条件下,SC3模拟液的雾化效果最好,SC1模拟液次之,SC2模拟液的雾化最困难。

3 结论

为获得含固体颗粒凝胶推进剂的射流撞击雾化现象、研究固体颗粒的添加对凝胶推进剂流变及雾化的影响,本文设计并进行了6组27种实验条件下的含碳颗粒凝胶推进剂雾化实验,获取了雾化场图像并对雾化现象进行了分析讨论。得出的主要结论如下:

1)制备的含碳颗粒凝胶推进剂模拟液具有典型的剪切变稀特性,黏度随着碳颗粒的浓度、平均粒径的增大而增大。

2)射流速度对雾化模式有重要影响,随着射流速度的增大,雾化场出现边缘闭合型、边缘开放型、液丝- 液滴型3种雾化模式。3种雾化模式的液膜破碎现象和机理有本质不同,雾化效果随着射流速度的增大而逐渐改善。

3)撞击角度对雾化场的基本形状有重要影响,当射流速度基本相同时,撞击角度越大、雾化效果越好。

4)由于碳颗粒间的刚性撞击作用,雾化效果随着碳颗粒浓度的增大而降低,随着碳颗粒粒径的增大而略有改善。但是,固体颗粒物粒径的增大有可能会产生不完全燃烧、降低燃烧效率。因此,对于真实凝胶推进剂,还需要根据燃烧效率进一步确定固体颗粒的最佳粒径。

5)在本文研究范围内,雾化场平均速度与射流速度的比值va/vj范围在0.6~0.9之间,可用于表征雾化效果,va/vj越小,能量转换效率越高,雾化效果越好。

)

[1] Hodge K, Crofoot T, Nelson S. Gelled propellants for tactical missile applications[C]∥35th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Los Angeles, CA, US: AIAA, 1999.

[2] 邓寒玉,封锋,武晓松, 等.射流偏心撞击对凝胶推进剂撞击雾化影响的实验研究[J].兵工学报, 2016,37(4):612-620.

DENG Han-yu, FENG Feng, WU Xiao-song, et al. Experimental research on the effect of eccentric impact of jet on the impinging atomization of gel propellant[J]. Acta Armamentarii, 2016, 37(4): 612-620.(in Chinese)

[3] Natan B, Rahimi S. The status of gel propellants in Year 2000[J]. International Journal of Energetic Materials and Chemical Propulsion, 2002,5(1/2/3/4/5/6):172-192.

[4] Rapp D C, ZurawskiL R. Characterization of aluminum/RP-1 gel propellant properties, 1988-2821 [R].US:NASA, 1988.

[5] Jayaprakash N, Chakravarthy S R. Impingement atomization of gelled fuels[R]. Reston, VA, US:AIAA, 2003.

[6] von Kampen J,Alberio F, Ciezki H K. Spray and combustion characteristics of aluminized gelled fuels with an impinging jet injector[J]. Aerospace Science and Technology, 2007(11):77-83.

[7] Baek G, Kim S, Han J, et al. Atomization characteristics of impinging jets of gel material containing nanoparticles[J]. Journal of Non-Newtonian Fluid Mechanics, 2011, 166(21):1272-1285.

[8] 张蒙正,李军,陈炜, 等. 互击式喷嘴燃烧室燃烧效率实验[J]. 推进技术, 2012,33(1):54-57.

ZHANG Meng-zheng, LI Jun, CHEN Wei,et al. Experiments on combustion efficiency for impinging injector chamber[J]. Journal of Propulsion Technology, 2012, 33(1): 54-57.(in Chinese)

[9] Lowe D G. Object recognition from local scale-invariant features[C]∥17th IEEE International Conference on Computer Vision.Los Alamitos, CA, US: IEEE, 1999.

[10] Lowe D G. Distinctive image features from scale-invariant keypoints[J]. International Journal of Computer Vision, 2004,60(2):91-110.

[11] 张蒙正, 杨伟东, 孙彦堂,等. 凝胶推进剂直圆管流动特性探讨[J]. 火箭推进, 2007,33(5):1-5.

ZHANG Meng-zheng, YANG Wei-dong, SUN Yan-tang,et al. Discussion on gelled propellant fluid characteristics in straight round pipe [J].Journal of Rocket Propulsion, 2007, 33(5): 1-5.(in Chinese)

[12] Fu Q F, Yang L J,Zhuang F C. Effects of orifice geometry on spray characteristics of impinging jet injectors for gelled propellants[C]∥49th AIAA/ASME/SAE/ASEE Joint Propulsion Conference. San Jose, CA, US:AIAA, 2013.

[13] Qiang H F, Liu H, Han Q L, et al. Atomization of gelled propellant simulant with carbon particles[J]. Chinese Journal of Energetic Materials, 2015, 23(12): 1207-1211.

[14] Rodrigues M B, Mishra D P. Synthesis of jet A1gel fuel and its characterization for propulsion applications[J]. Fuel Processing Technology, 2013, 106: 359-365.

[15] 陈杰,封锋,马虎,等. 基于PIV的凝胶模拟液撞击雾化速度场实验研究[J]. 推进技术, 2014, 35(4): 565-569.

CHEN Jie, FENG Feng, MA Hu, et al. Experimental study on impinging velocimetry of gel stimulants based on PIV[J]. Journal of Propulsion Technology, 2014, 35(4): 565-569.(in Chinese)

[16] Chojnacki K T. Atomization and mixing of impinging non-Newtonian jets[D]. Huntsville,AL,US: University of Alabama-Huntsville, 1997.

[17] Hasson D, Peck R. Thickness distribution in a sheet formed by impinging jets[J]. AIChE Journal, 1964,10(5):752-754.