拉环锻造工艺设计

文/王金鹏·宝鸡石油机械有限责任公司

采用结合自由锻和模锻的方法对拉环锻件进行了试制,针对试制出的产品存在局部折叠、拉伤、生产效率低以及长度难以控制等问题,对工具工装进行改革,并分析、归纳出拉环开坯的展开长度,最终成功锻出符合设计要求的拉环锻件。

拉环是石油钻机井架配件上常用的关键零件,锻件外形复杂,尺寸要求严格,锻造难度高。锻成后通身打磨成活,因此对产品表面质量和尺寸精度有很高的要求。为保证生产出合格的拉环锻件,我公司工艺人员设计出自由锻结合模锻生产拉环的生产方法,并成功锻制出了质量合格的拉环锻件。

拉环锻造工艺设计

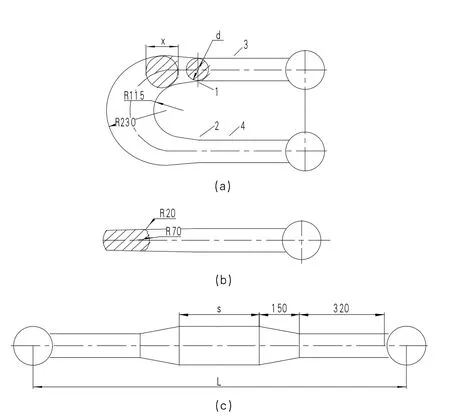

拉环锻件图如图1所示,考虑到该产品尺寸精度要求严格,公差范围窄,表面质量要求高等因素,可以采用整体模锻的方法生产,但受设备吨位和工具工装的限制,实际生产中,我们采用自由锻和模锻结合的方法生产,从而达到降低资金投入、节约原材料的目的。

该产品的锻造工艺流程为:下料→加热→对坯料两端面进行铆镦→加热→开坯→加热→对坯料煨弯并合档→加热→对煨弯区域进行模锻并切边→加热→整形→成活并冷却→正火。

图1 球头拉环锻件图及开坯图

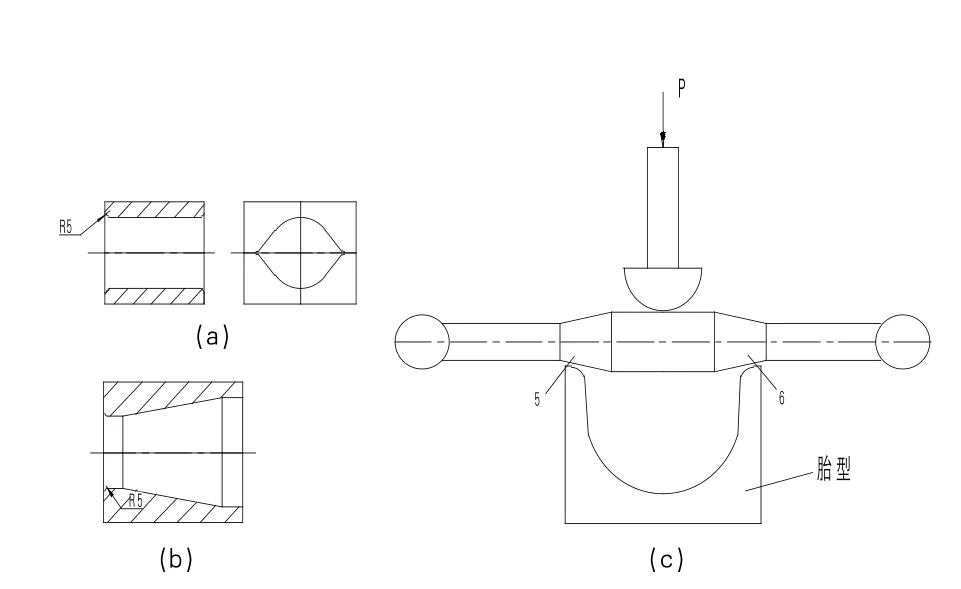

结合自由锻和模锻生产该产品所用的工具种类较多,在生产中需要多次调弯和修整,根据锻件图设计制造相应的摔子、胎型及模具,部分工具示意图如图2所示。其中图2(a)为直摔子,用于成形拉环两端的杆部,图2(b)为锥形摔子,用于成形两个锥形部位。煨弯时用自制的U形胎型把坯料支起,坯料上面放一芯子,通过锤击,迫使坯料弯曲,如图2(c)所示。再用合档胎型对拉环进行合档。

图2 生产球头拉环原始使用的工具

拉环锻造工艺优化

通过试制,发现产品存在以下问题:⑴图1所示标记为1、2、3、4等部位整圈折叠,由于拉环通身为非加工表面,如果折叠较深,则会对零件的性能产生十分严重的影响,属于必须要避免的锻造缺陷;⑵煨弯时由于坯料与工具硬性接触并相对摩擦造成局部拉伤,如图2(c)所示标记为5、6处;⑶坯料煨弯时,由于料温不均匀、坯料与工具的摩擦以及芯子的位置不能准确对中等因素,造成坯料煨弯后,95%以上的产品存在中心偏移、两腿长度不一致的情况,需要合档工序进行修整,严重影响生产效率;⑷产品完成后,长度极容易超差,理论计算的开坯长度不能有效的指导生产。

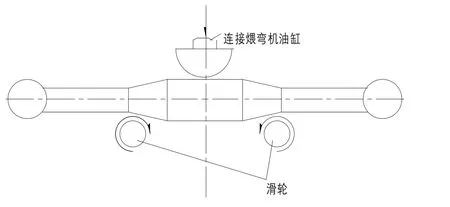

针对以上产生的问题,我们进行了系统的分析和研究。拉环开坯时每个部位都是经过摔子摔圆的,造成折叠的部位正好是摔子的端面摔过的地方,经工艺人员研究分析,摔子圆角半径过小会导致坯料折叠。为此,我们增大了直摔子和锥形摔子端面的圆角半径。煨弯坯料时,由于坯料与工具硬性摩擦,造成坯料与工具接触部位局部拉伤,且自制的胎型开档略大,坯料的自由度较高,容易引起两腿长度不一致,需要在工具上进行改革。根据我公司正使用的煨弯机结构,我们做了一些改动,使得拉环可以在该设备上煨弯,原理如图3所示。

图3 改进后的工具示意图

用两个位置固定的滑轮与坯料直接接触,油缸推动芯子对坯料中间部位施力,使坯料产生弯曲,在弯曲过程中,滑轮随坯料转动,由工具与坯料之间的滚动摩擦代替原来的滑动摩擦,可有效的避免坯料拉伤。对于长度超差问题,经过数次试验并总结,该产品模锻后锥形区域将伸长,而且模锻时坯料在模具中的位置也会影响产品的成品长度,这些不确定因素是理论所无法计算的,因此而导致产品长度难以控制。为找到成形规律,确定拉环展开长度,我们对试制过的拉环进行多次跟踪测量、分析对比,终于得出拉环的开坯长度经验值。改进后,通过试验,易折叠部位均匀过渡无缺陷,拉环杆部光滑,可以满足非加工面要求。产品煨弯时,调整两个滑轮之间的距离到合适的煨弯档距,可以迫使坯料仅在中间部位弯曲,并在很大程度上避免了两端走料不一致的情况,为后续工序减少了调弯、借正等工序,大大提高了劳动生产率。为保证产品尺寸符合要求,生产过程必须有严格的生产过程控制。

锻造过程控制

下料

由于拉环长度公差小,料太大或太小都容易导致产品长度超差。经过长期的实践经验总结,用φ160mm圆钢下料,单件170kg,下料时长度公差控制在±5mm范围内。

开坯

拉环在开坯前应对坯料进行铆镦,使得坯料两端形成鼓肚,这样既可以保证球头摔满,无缺肉现象发生,又使球头部位流线完整,具有较高的机械强度。用摔子摔杆部时,要保证摔子两端有大圆角,避免造成坯料折叠。摔子摔完后,应保证杆部光滑,无氧化皮坑等现象。拉环开坯长度应严格控制,不可太短也不可太长,否则,煨弯后可能导致产品长度超差。由于该产品是对称结构,开坯时要保证两端对应长度相同;如开坯过程由两火次完成,为保证外径尺寸不因起氧化皮而减小,锻好的一头应留在炉子外面,仅对即将锻造的一端进行局部加热,此时再锻造时应考虑杆部的热缩量。

煨弯与合档

煨弯时,为明确坯料中心位置,可在冷态下用砂轮对中间位置做出标记,加热时应尽量使坯料受热均匀,以减小坯料煨弯时的偏移量。如果煨弯后中心位置偏移,在合档工序应对坯料进行借正,直至两腿长度一致为止。为确保合档工序锤面不伤到坯料,在调弯、借正时应用摔子扣在坯料上,锻锤直接对摔子施力。

模锻

对产品煨弯区域进行模锻。模锻后煨弯部分将由圆形截面变成扁圆形,此时,若坯料开坯较长,可把坯料往后放一些,以减小模锻后坯料增长;若坯料开坯较短,可把坯料往前放一些,以增大模锻后坯料增长,从而保证产品长度合格。但偏移量一定要把握好,不能为此使坯料充填不满。

由于该产品是局部模锻,锻锤打实后,模具以外部分变形较严重,待切边后,应趁热回炉加热,用专用胎型对产品进行调弯修整。

结论

采用自由锻与模锻结合的方法,我们成功的锻出拉环毛坯锻件。生产出的拉环尺寸符合工艺要求,表面质量满足非加工面要求。实践证明该锻造工艺合理,可以生产出质量合格的拉环锻件。