高温炉用炭/炭复合材料料架设计、制备及性能研究

张旭辉,谢英姿,张泽旭,张灵玉,胡振英,侯卫权

(1.西安超码科技有限公司,西安 710025;2.西安航天复合材料研究所,西安 710089)

1 引言

炭/炭复合材料是以炭纤维为增强体、以碳为基体的一种耐高温复合材料,具有质量轻,强度和弹性高的特点,导热性好,高温下强度不下降反而升高、热膨胀系数小、尺寸稳定,能够耐受2000℃的高温[1]。和“金属”比较,具有良好的耐热性,极小的热膨胀率,很轻的重量(只有铁的1/5),良好的耐腐蚀性;和“石墨”比较,具有更高的强度,更好的韧性,不易破碎;和“陶瓷”比较,韧性好,耐热冲击性好,容易加工[2];因其优异的综合性能广泛用于耐热、高力学性能领域,比如脱蜡、金属热处理、炭/炭材料热处理、粉末冶金、玻璃行业等各样条件下使用的料框、吊架、夹具,使用温度大都在1 400℃~2 600℃范围内,钢材料因在1 400℃以上变形、熔化,高温下起不到支撑、矫形、承载产品等作用;石墨材料在高温下能保持高的强度,可随产品一起经历高温处理,但质脆韧性低,极易断裂。鉴于炭/炭复合材料的优异综合性能,可制作成高温环境下承载产品的工具,是目前唯一可和产品一起经历高温处理且不破坏的装载工具[3]。

本文以研制高温纯化炉用装料料架为目标,结合炭/炭复合材料的的优异综合性能,设计制备出了高温炉用炭/炭料架,并对炭/炭料架的结构设计、微观形貌、热学性能以及力学性能进行了研究。

2 料架设计、制备及性能表征

2.1 炭/炭复合材料料架设计

炭/炭复合材料料架主要由料盘、上下支座、支腿、底座等组件配合组成。设计示意图如图1所示。

图1 炭/炭料架结构示意图Fig.1 Diagram of carbon/carbon frame structure

2.2 炭/炭复合材料料架的制备

炭/炭料架各部件制备工艺如下:预制体采用无捻连续炭纤维织成的无纬炭布与网胎交替叠层针刺而成,纤维体积分数达到37%,经数周期化学气相渗透(CVI)和液相树脂浸渍/炭化相结合的致密工艺,致密后经一定温度处理制得炭/炭复合材料坯体,最终密度达到1.55g/cm3以上。

2.3 性能表征

2.3.1 微观形貌

利用JSM-6460LV扫描电子显微镜对材料断口形貌进行观察。

2.3.2 热学性能

利用DIL402C热膨胀测定仪,按GB/T4339-2008测试线膨胀系数,测试温度为室温-800℃,试样尺寸为Φ6mm×25mm。

利用NETZS公司LFA457型号热常数测定仪,按GJB1201·1-1991标准测试热扩算率、比热容,并计算得到热导率,测试温度室温-800℃,试样尺寸为Ф10mm×3mm。

2.3.3 力学性能

按照Q/Gb97-92在DSS-10T-S型电子万能试验机上对制备的炭/炭复合材料料架测试X-Y向的弯曲性能;按照GB1994-80,测试了压缩性能。其中拉伸试样尺寸Φ15mm×52mm,其中弯曲试样尺寸为55mm×10mm×4mm,压缩试样尺寸为20mm×20mm×20mm。

3 结果与讨论

3.1 微观形貌分析

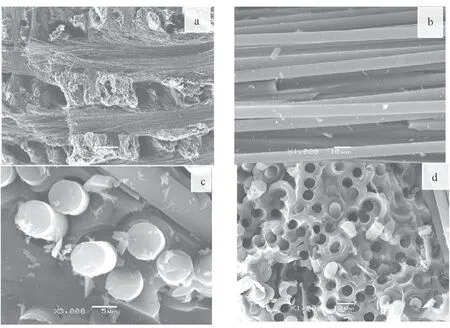

炭/炭复合材料料架SEM形貌见图2。

图2 (a)(b)(c)(d)炭/炭料架微观形貌Fig.2 SEM images of carbon-carbon composite frame

由图2可看出,炭/炭复合材料料架由炭纤维、树脂炭和热解炭组成,(a)中热解炭主要包裹在纤维周围,围绕垂直炭纤维沉积形成柱状沉积炭,与炭纤维界面结合紧密,而树脂炭主要填充纤维束间隙与热解炭包裹的炭纤维结合成一个牢固的整体。热解炭与树脂炭不同的沉积、包裹方式,使炭/炭材料整体一致性较强。图c、d为试样弯曲破坏断面,可看出断面并非整体断裂,存在纤维拔出现象,呈韧性断裂形貌。

3.2 热学性能

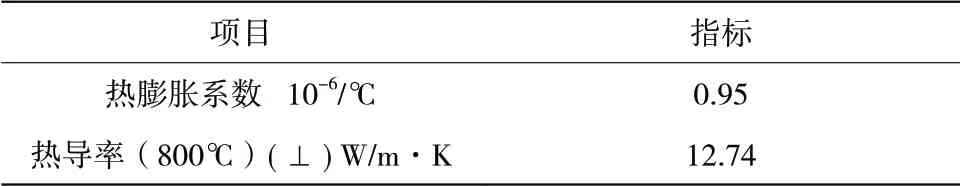

表1 炭/炭复合材料料架的热学性能Table1 Thermal properties of carbon-carbon composite frame

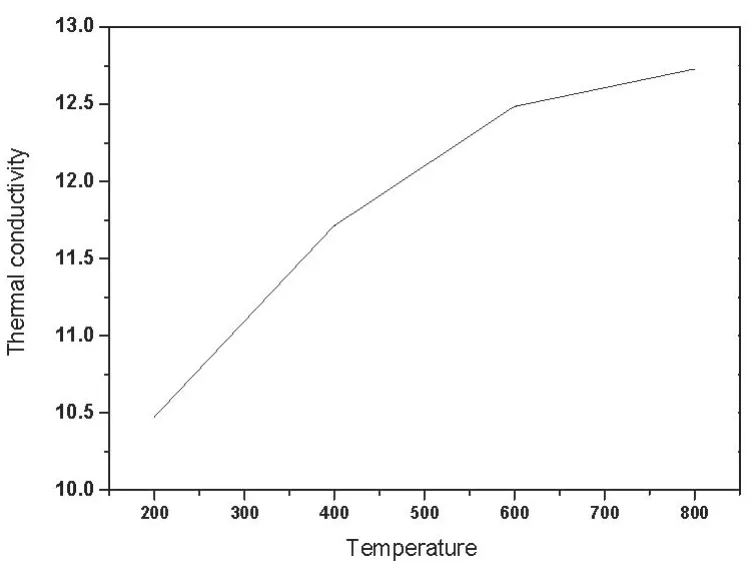

炭/炭复合材料料架热膨胀系数随温度变化曲线见图3,炭/炭复合材料料架导热系数随温度变化曲线见图4。

图3 炭/炭料架热膨胀系数随温度变化曲线Fig.3 Curve of heat expansion coefficients and temperature of Carbon/carbon composite frame

图4 炭/炭料架热导率随温度变化曲线Fig.4 Curve of thermal properties and temperature of carbon/carbon composite frame

如图3可见炭/炭复合材料料架热膨胀系数随着测试温度的增加呈上升趋势,可看出200℃前出现负膨胀,200℃-800℃热膨胀系数随着温度的增加呈线性增加,主要是因为在低温阶段升温时,纤维铺层方向,基体炭中碳原子因其自身的震动而使间距减小,体积收缩,而在结构中有骨架作用的炭纤维则因温度低而膨胀较小,结果收缩量大于膨胀量,使炭/炭复合材料表现为收缩,随着温度升高,膨胀量大于收缩量,因此在高温区热膨胀系数表现为正值,近似线性增加。

如图4随着测试温度上升,炭/炭复合材料料架热导率增加。炭/炭复合材料和石墨材料具备相同热传递机理,热传递均由晶格振动即声子机制控制,声子的平均自由程决定着热扩散性能,在不同的温度区域进行不同的声子扩算历程。在低温下,声子浓度小,声子平均自由程与晶体微晶尺寸La值大体相等。在中等温度,声子在晶体边界或缺陷散射,热导的提高与温度呈平方关系,并当温度接近非传导性最大温度时,热导提高到最大。超过该温度,将以声子-声子或碰撞扩散为主,声子平均自由程减少,热导率将降低[4]。因炭/炭复合材料料架高温处理温度偏低,石墨化度低,而且因材料是由纤维、基体和孔隙组成的多相结构,提高了声子扩散,降低声子-声子或者声子碰撞机制出现可能性,热传导由声子扩散和声子在晶体边界或缺陷散射控制,因此,在室温-800℃测试范围内,炭/炭复合材料料架随着测试温度升高,由热激发声子扩散浓度增加,热导率增加。

3.3 力学性能

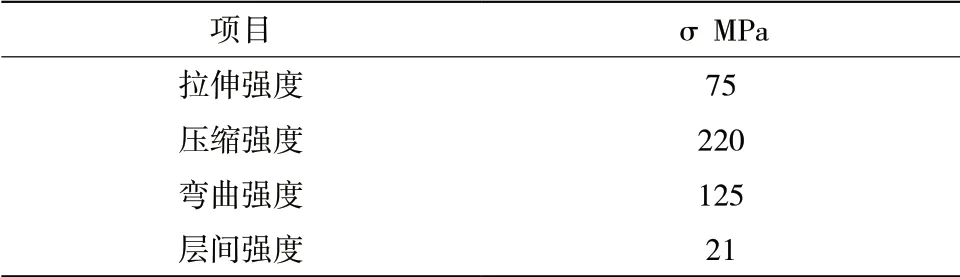

试样的力学性能见表2。

表2 炭/炭复合材料料架的力学性能Table2 Mechanical properties of carbon-carbon composite frame

图5是料架试样的弯曲性能变化曲线,开始阶段为明显的线性关系,在达到最大载荷后,曲线呈现有波折的下降的趋势,表明试样为明显的韧性断裂,具有“假塑性”特性,之后突然下降,表明存在一定的脆性特性。

图5 弯曲载荷-位移曲线Fig.5 Load-extension curves of carbon-carbon composite frame

3.4 力学校核

由于炭/炭复合材料的特性,材料在高温下的力学性能优于室温,且在2200℃时呈现出数据峰值,该料架拟在2000℃环境下使用,故产品力学校核可用室温力学性能数据为基准。

炭/炭料架主要部件为料盘、上下支座、支腿、底座四部分。

经过检测,纯化炉料架所使用的炭/炭复合材料的抗压强度的为220MPa,抗弯强度为125MPa;取安全系数为2,则有σ压=110MPa,σ弯=62.5MPa对各部件最大承载能力进行如下计算:

3.4.1 料盘力学校核

(1)支撑板

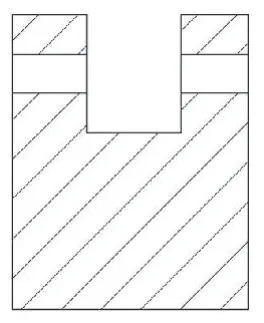

支撑板形状如下图所示:

图6 支撑板示意图Fig.6 Diagram of bracing plate

通过受力分析可知,支撑板下方有支撑条等间距的为支撑板提供支撑力,且整个支撑板受到的压力接近均匀分布,可近似的认为支撑板各处收到的压力相等。因此影响其承载能力的因素主要为抗压强度及承力面积。

根据图纸尺寸,由压强计算公式σ=F/S可计算出支撑板可承受的最大压力 F支撑板=σ压*S总。其中,S总为四根支撑板上表面积的总和。则由设计图纸可知,其总面积为:S总=[1380*80+(1234+1150)*80/2]*2≈0.4m2

由此可知,支撑板可承受的最大压力:F支撑板=σ压*S总=110MPa*0.4m2=4.4*107N

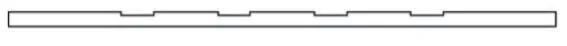

(2)支撑条

支撑条形状如下图所示:

图7 支撑条示意图Fig.7 Diagram of bracing bar

根据整个料盘的结构特点,对支撑条进行受力分析后可知,支撑条主要为两端受到支撑环提供的支撑力的作用,上端面整体受到近似均匀分布的压力。因此,影响其承载能力的因素主要为抗弯强度。由以下公式:

均布载荷q=F/l 最大弯矩M=1/8*q*l2最大弯曲应力σ弯=M/W 抗弯截面系数

其中:q-均布载荷,F-压力,l-长度,σ弯-抗弯强度,M-弯矩,W-抗弯截面系数,b-宽度,h-高度。

可承受的最大压力F支撑条=(4*b*h2*σ弯)/(3*l)

由设计图纸可知,支撑条最大长度l=1378mm,则单根支撑条可承受的最大压力

六根支撑条可承受的总压力:F支撑条=F单*4=1481.6N*4=8888.4N

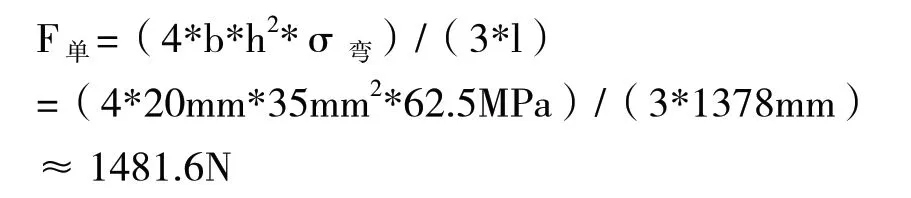

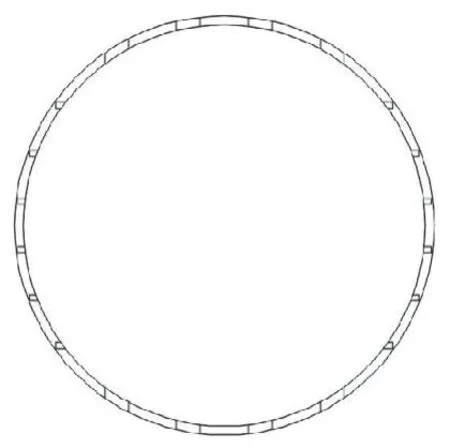

(3)支撑环

支撑条形状如下图所示:

图8 支撑环示意图Fig.8 Diagram of bracing ring

根据支撑环的形状特征,对其进行受力分析。其主要承力部分为放置支撑条和支撑板的凹槽,主要受力为支撑条、支撑板产生的压力,影响其承载能力的因素主要为材料的抗压强度及承力面积。

根据图纸尺寸,由压强计算公式σ=F/S可计算出支撑环可承受的最大压力 F支撑环=σ压*S槽。其中,S槽为支撑条上所有凹槽表面积的总和。则由设计图纸可计算出,其总面积为:S槽≈28.96cm2≈2.896*10-3 m2

由此可知,支撑环可承受的最大压力:F支撑环=σ压*S总=110MPa*2.896*10-3 m2≈3.18*105N

3.4.2 上、下支座力学校核

上、下支座形状如下图所示:

图9 支座示意图Fig.9 Diagram of bearing

根据支座的形状特征,对其进行受力分析。其主要承受的力为压力,影响其承载能力的因素主要为材料的抗压强度及承力面积。其承力面分别为支撑环接触面及与支腿接触面。由设计图纸可知,其与支撑环接触面积:S接1=60mm*32mm=1 920mm2,与支腿接触面积:S接2=50mm*50mm=2500mm2

与支撑环接触部位压强较大,以该位置接触面积为基准,可计算单个支座可承受的最大压力:F支座1=σ压*S接1=110MPa*1 920mm2=2.11*105N

根据设计图纸,每层均有8个支座,则每层支座可承受的最大压力为:F支座=F下支座1*8≈1.6*106N

3.4.3 支腿力学校核

支腿形状如下图所示:

图10 支腿示意图Fig.10 Diagram of leg

根据支腿的形状特征,对其进行受力分析。其主要承受来自两端的压力,影响其承载能力的因素主要为材料的抗压强度及承力面积。

由设计图纸可知,其承力面积为:S支腿=50mm*50mm=2500mm2

由此可知,单个支腿可承受的最大压力:F支腿1=σ压*S支腿=110MPa*2 500mm2=2.75*105N

根据设置图纸,每层均有8个支腿,则每层支腿可承受的最大压力为:F支腿=F支腿1*8≈2.2*106N

3.4.4 底座力学校核

底座形状如下图所示:

图11 底座示意图Fig.11 Diagram of base

根据底座的形状特征,对其进行受力分析。其主要承受来自凹槽中支撑环的压力,影响其承载能力的因素主要为材料的抗压强度及承力面积。

由设计图纸可知,其承力面积为:S底座=50*50=2500mm2

由此可知,单个底座可承受的最大压力:F底座1=σ压*S底座=110MPa*2500mm2=2.75*105N

根据设计图纸,每层均有8个支腿,则每层支腿可承受的最大压力为:F底座=F底座1*8≈2.2*106N

3.4.5 各部件自重计算

根据图纸提供的尺寸数据,可计算出每个零部件的体积大小,由于纯化炉支架整体全部由炭/炭复合材料制作,其密度要求为1.55g/cm3。因此,可以通过密度公式计算得出:ρ=M/V 其中,ρ-密度,M-质量,V-体积。使用设计图纸尺寸数据进行计算可得出以下结果:

料盘质量(包括支撑板、支撑环、支撑条)M料≈76.9kg

下支座质量 M下≈0.38kg

上支座质量 M上≈0.38kg

支腿质量 M支≈2.17kg

料架整体自重 M自≈76.9*3+(0.38+0.38+2.17)*8*2=277.58kg

3.4.6 最大承载能力分析

根据上述计算计算可知:

料盘中可承受压力上限最小的部件为支撑条(8888.4N),即每层料盘最大可放置8888.4÷9.8≈907kg的物品。

上支座、支腿、下支座三个部件中,可承受压力上限最小的部件为上支座和下支座(1.6*106N),即每层上、下支座最大可支撑1.6*106÷9.8≈1.6*105kg物品。

底座可承受压力上限为2.2*106N,即底座最大可支撑2.2*106÷9.8≈2.2*105kg物品。

当三层料盘均满载,即每层料盘均匀放置907kg物品时,每层结构实际承受的重量如下:

第一层下支座:907kg+76.9kg+0.38kg*8+2.17kg*8=1004.3kg<1.6*105kg

第二层下支座:2*1004.3kg+0.38kg*8=2011.64kg<1.6*105kg

底 座:2011.64kg+907kg+76.9kg=2995.54kg<2.2*105kg

由此可知,该纯化炉支架每层最大可均匀承载907kg物料,三层最大可均匀承载共计2 721kg物料。

4 结论

(1)经过对炭/炭料架各部件强度进行核算,产品使用时可承载2.7吨的使用要求,且由于炭/炭复合材料的特性,该料架可作为2 000℃高温环境下的承载工装。

(2)从前述炭/炭料架力学性能可以看出,该产品的断裂模式表现出一定的脆性和韧性的结合,在长时间使用出现韧性断裂特征时需停止使用。