C/C复合材料预制体结构对摩擦性能的影响

雷玥,李瑞珍,2,解惠贞,2

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

1 引言

作为碳纤维复合材料的一种, C/C复合材料是指以碳纤维为增强体,碳为基体的一类复合材料。作为增强体的碳纤维存在多种形式,如短切纤维、连续长纤维及编织物等。碳基体有通过化学气相沉积制备的热解碳和高分子材料热解形成的固体碳两种。

C/C复合材料因其具有密度低、高比热容、高熔点、高温下的优异的力学性能以及适当的摩擦系数等特性满足高性能刹车材料的要求,自1973年后成功应用于飞机刹车装置。使用C/C复合材料制作的飞机刹车盘质轻、导热好、比热容高出钢的2.5倍,使用寿命超过金属盘4~6倍,并且刹车力矩稳平,刹车时噪声小[1-3]。英国Dunlop航空公司于70年代中期将C/C复合材料刹车盘用于协和式飞机并试飞成功后,C/C复合材料刹车盘快速发展,广泛应用于超过22种高速军用飞机和40种大型高音速民用客机,每年消耗世界C/C复合材料总产量90%以上[4]。随着应用的成熟,在液体火箭发动机涡轮泵、列车以及高档赛车、航空发动机主轴轴承等摩擦领域中也扮演着尤为重要的角色。

目前在实际生产中整体毡预制体、无纬布叠层预制体、针刺预制体和三维编织预制体等是应用最多的C/C复合材料预制体。C/C复合材料致密化工艺主要有两种方法:化学气相沉积法(CVD)、化学气相渗透法(CVI)和液相浸渍—碳化法。前者是以有机低分子气体(丙烯、天然气等)为前驱体,后者是以热塑性树脂(石油沥青、煤沥青、中间相沥青等)或热固性树脂(呋喃、糠醛、酚醛树脂等)为基体前驱体,这些原料在高温下发生一系列复杂的化学变化形成基体碳[5,6]。通常将化学气相法和液相浸渍—碳化法结合进行致密化制备,获得具有理想密度的碳/碳复合材料。张震等人探究了不同预制体结构对碳/碳复合材料致密化的影响发现预制体密度越低尺寸越小采用CVD结合PIP法越容易致密[7]。而影响C/C复合材料摩擦磨损性能的因素主要是预制体结构、基体碳的类型、环境(如温度、气氛、湿度等)及试验条件(如惯量、转速与压力等)。

本文采用化学气相沉积法结合液相浸渍法制备了3种预制体结构(针刺网胎/无纬布叠层预制体、整体毡预制体及穿刺预制体)的C/C复合材料,并研究了预制体结构与摩擦试验条件(转速、压力)对C/C复合材料摩擦性能的影响。

2 实验

2.1 不同预制体C/C复合材料的制备

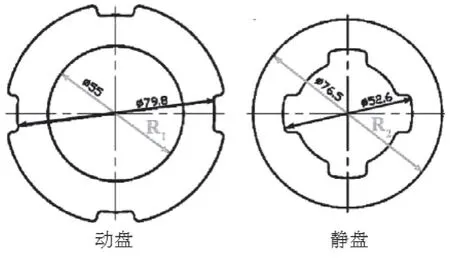

选择针刺网胎/无纬布叠层预制体、整体毡预制体及穿刺预制体为增强体,采用CVD结合PIC致密法制备C/C复合材料。在CVD炉中抽真空通氮气,以丙烯为原料,升温至940 ℃进行致密,随后采用糠酮树脂浸渍、固化、碳化工艺致密,分别制备出密度为1.93 g/cm3、1.90 g/cm3、1.92 g/cm3的C/C复合材料,依次记为试样a、b、c,并经过机械加工成如图1所示的摩擦试样,使用JEOL JSM-64690LV(JEOL)型扫描电子显微镜(SEM)观察C/C复合材料的表观形貌。

图1 摩擦试样Fig.1 Friction test specimen

2.2 摩擦性能测试

利用MM1000-II型摩擦磨损实验机采用动盘与静盘两两对磨的方式测试了不同预制体C/C复合材料的摩擦性能。实验用动盘为针刺网胎/无纬布叠层预制体C/C复合材料,静盘为三种预制体C/C复合材料各一个。测试前将动盘和静盘装在试验机上,使用扳手缓慢加力使试验机主轴旋转促使动盘与静盘相互接触并产生相对滑动停止,然后在电脑程序上设定好实验压力和转速,通过电脑启动电机进行摩擦测试,动盘被主轴带动转动,与静盘开始摩擦,直至达到规定转速电机停止。同时电脑程序记录摩擦盘由静到动再到停止整个过程中力矩、转速、摩擦系数的变化曲线,获得动摩擦系数。实验的条件参数见表1。

表1 摩擦实验系数Table 1 Friction test coefficient

3 结果及讨论

3.1 不同预制体C/C复合材料的表面形貌

观察不同预制体制备得到的C/C复合材料表面形貌,了解其结构,有助于其性能的研究与分析,如图2所示。

图2 不同预制体C/C复合材料的表观形貌Fig.2 Apparent morphology of different prefabricated C/C composites

针刺网胎/无纬布叠层预制体是一层网胎一层无纬布铺叠后接力针刺形成,纤维按照一定角度铺设,垂直方向上是针刺形成短束碳纤维,经过CVD结合树脂浸渍固化碳化后得到的C/C复合材料表面较为平整,同时也可以看出碳纤维的排布特点,X-Y向碳纤维条大约0.5mm,排布有序规整,Z向是针刺形成的短纤维,呈“Y”状,纤维之间填充了大量的碳基体。

整体毡预制体是将短切纤维铺放在层层网胎之间经针刺压实形成的,X-Y向碳纤维细密均匀,但看不到其有序排列,Z向上存在少量的短纤维。经过CVD结合树脂浸渍碳化后得到的C/C复合材料表面均一性好,X-Y向是短切纤维,大量的沉积碳基体将碳纤维包裹在内部,几乎看不到纤维排布,Z向有极少量形状不一的纤维束,其数量和尺寸均小于试样a。

穿刺预制体是纤维束穿刺叠层碳布形成的预制体,结构致密,纤维排列整齐,经过CVD结合沥青浸渍碳化致密后得到的C/C复合材料X-Y面存在Z向碳纤维束形成直径大约1mm的凹坑,其孔中心间距为2mm,主要是由于Z向纤维束没有完全充满穿刺针拔出后留下的孔洞,被基体填充,X-Y方向上碳纤维排列整齐,层间高度约为2mm,有明显的结构单元重复性(表面上的斜纹可能是机械加工留下的)。

3.2 摩擦参数对C/C复合材料摩擦性能的影响

3.2.1 压力的影响

图3所示为不同预制体C/C复合材料在转速为4000rad/min、不同压力条件下的摩擦曲线。从图3中可以看出相同转速下C/C复合材料在0.5MPa压力下,摩擦系数为0.1~0.3,摩擦曲线较为平稳,随着压力的增大,摩擦曲线呈现明显的马鞍状,摩擦系数明显增大,主要是因为高密度的C/C复合材料基体致密,摩擦过程中材料表面的微凸体被迅速剪断或磨平,微凸体的相互作用减弱,直至微凸体被磨平,形成的大量磨屑在摩擦面间被反复碾压并形成摩擦膜,使得摩擦系数趋于平稳;随着压力增大,两个摩擦盘挤压转动使得摩擦面承受很大的力矩破坏了摩擦膜,微凸体的相互作用加强,摩擦系数会出现“翘尾”现象。同时产生了大量的热分解了表面物理吸附物和化学吸附物及含氧络合物,也加剧了摩擦系数的增加趋势。

图3 4000rad/min转速下不同压力不同预制体C/C复合材料的摩擦曲线Fig.3 Friction curves of C/C composites with different pressures and preforms at speed of 4000rad/min

3.2.2 转速的影响

图4所示为不同预制体C/C复合材料在不同转速条件下的摩擦系数。在转速为1500r/min时,试样a低压力(0.5MPa、0.7MPa)下摩擦系数变化不大,约为0.16,压力升高至0.9MPa时摩擦系数几乎增长了一倍。在转速为4000r/min时随着压力升高摩擦系数有所提高。试样b在转速为1500r/min时随着压力的升高摩擦系数变化不大,稳定在0.15。而在转速为4000r/min时低压力下摩擦系数变化不大,但压力升高至0.9MPa时,摩擦系数增大显著;试样c的摩擦系数随着压力、转速的增加变化明显,且维持相对高的摩擦系数。主要是由于转速不同,C/C复合材料表面的温度也不同,在低转速时,摩擦面的温度较低;在高转速时,摩擦面的温度突升,摩擦系数也发生变化,另外转速高则能量较大,作用在微凸体上的冲剪力较大,摩擦系数增大。

图4 不同转速下不同预制体C/C复合材料的摩擦系数Fig.4 Friction coefficients of C/C composites with different preform at different rotation rate

3.2.3 摩擦面的微观形貌

结合摩擦后试样表面的微观形貌,如图5所示,试样a摩擦后表面形成明显的犁沟状,存在细碎的磨屑,试样b摩擦面形成明显的自润滑膜,存在少量的犁沟和磨屑,试样c摩擦表面形成大量的犁沟,存在大量的磨屑,一部分填充在凹坑里。

图5 不同预制体试样摩擦表面的微观形貌Fig.5 Micro-morphology of friction surface in different preform samples

试样b预制体为短切纤维,垂直方向上纤维含量少,相比于针刺网胎/无纬布预制体,摩擦表面的微凸体更少,摩擦盘相互摩擦时阻力小,在冲剪力作用下微凸体内部形成裂纹扩展成碎屑填充在凹凸处,压力作用压实,更易形成摩擦膜,摩擦系数小而稳定,针刺网胎/无纬布预制体制成的试样a沿着无纬布铺层方向摩擦,针刺形成的Z向纤维较少,摩擦面较为平整,存在的微凸体少,相互对磨过程中容易形成连续摩擦膜从而降低摩擦系数,而穿刺预制体的试样c因为垂直方向上纤维束排列均匀暴露在摩擦面上,大量纤维经过摩擦容易形成凹坑,微凸体在冲剪力作用下形成的碎屑不足以填补,抑制了连续摩擦膜形成导致摩擦系数大。

总体来看,试样b的摩擦系数最小,试样a次之,试样c最大。并且相同转速下,摩擦系数随压力增大而增大,相同压力下,转速越大摩擦系数越大。低转速下,压力在0.7MPa以下三种试样摩擦系数均较稳定,高转速下,试样a的摩擦系数比较稳定,试样b的摩擦系数虽然最小,但波动比较大,试样c摩擦系数大且波动大,说明穿刺这种相对增强单元较大的预制体不适合制备应用于摩擦密封领域的C/C复合材料。

4 结论

(1)相同转速下C/C复合材料的摩擦系数随压力的升高而增大。在0.5MPa的低压力下,摩擦系数为0.1~0.3,摩擦曲线较为平稳,随着压力的增大,摩擦曲线呈现明显的马鞍状,摩擦系数明显增大。

(2) 压力相同的条件下C/C复合材料的摩擦系数随着转速提高而增大。转速在1500r/min以下时摩擦系数较小,约为0.1~0.3,随着转速提高到4000r/min,摩擦系数明显提高。

(3)低转速下,压力低于0.7MPa三种试样摩擦系数均较稳定,高转速下,试样a的摩擦系数比较稳定,试样b的摩擦系数虽然最小,但波动比较大,试样c摩擦系数大且波动大,说明穿刺这种相对增强单元较大的预制体不适合制备应用于摩擦密封领域的C/C复合材料。