点蚀、裂纹损伤对船用加筋板剩余极限强度的影响

张婧,闫岩,徐烁硕,邵龙

江苏科技大学船舶与海洋工程学院,江苏镇江212003

0 引 言

现代船舶、海洋平台及其他大型海洋结构物大多采用钢结构,而裂纹腐蚀的出现会极大地削弱钢结构的极限强度。传统的规范设计法由于是采用腐蚀余量等方法来考虑腐蚀,无法计及裂纹的影响,因此并不能在设计阶段给出结构寿命周期内的真实强度,由此易造成海损事故。结构的剩余极限强度是指结构因腐蚀、裂纹等在受到损伤后,仍能继续承受极限载荷而不发生破坏的能力。当前,各大船级社已开始注重极限强度在大型船舶结构以及油气平台(如FPSO)结构设计中的应用,开始计算损伤结构的承载能力。加筋板因具有较高的承载能力被广泛应用于许多工程结构中,而作为船舶与海洋结构的基本组成单元——加筋板,在裂纹、腐蚀损伤影响下的剩余极限强度分析就显得十分必要。

各国学者对加筋板在裂纹和腐蚀损伤影响下的剩余极限强度分析开展了大量工作。Paik等[1-3]针对一系列具有中心/边缘穿透裂纹的板/加筋板开展实验研究和数值仿真分析,获得了裂纹板/加筋板结构的极限载荷特性,分析了板结构多裂纹之间的干扰规律,并将裂纹参数用于其强度分析,给出了裂纹板/加筋板剩余极限强度简化计算公式。Khedmati等[4-5]对不同裂纹参数及板格长宽比的板在轴向压缩以及轴向压缩和侧压综合作用下的屈曲极限强度进行了讨论。张琴等[6]使用非线性有限元软件ABAQUS对完整加筋板板架及含裂纹的加筋板板架在轴向压缩载荷作用下的极限强度进行研究,分析了不同裂纹长度及位置对结构剩余极限强度的影响。Huang和Zhang等[7-8]通过理论分析和有限元数值模拟,提出了一套新的可在实际工程分析中应用的含点蚀损伤船体板格结构屈曲评估方法。Sharifi等[9]对含均匀点腐蚀加筋板的剩余极限强度开展广泛研究,通过有限元分析,研究了不同点腐蚀深度与加筋板剩余极限强度的关系。

以上工作都只讨论了裂纹或腐蚀单一损伤对加筋板剩余极限强度的影响,同时,考虑含裂纹腐蚀损伤加筋板的相关研究还比较少,分析裂纹腐蚀间的相互关系就显得十分重要[10]。

本文拟通过非线性有限元法开展受轴向压缩载荷的含裂纹、腐蚀加筋板模型的剩余极限承载力的研究。其中,裂纹为贯穿型系列,腐蚀为点蚀,分析点蚀与裂纹之间的距离、点蚀数量以及裂纹长度对加筋板极限强度的影响。该工作对分析含裂纹点蚀损伤的海洋工程结构剩余极限强度、确定裂纹点蚀构件的维修或更换具有重要的工程指导意义。

1 计算模型

1.1 几何尺寸

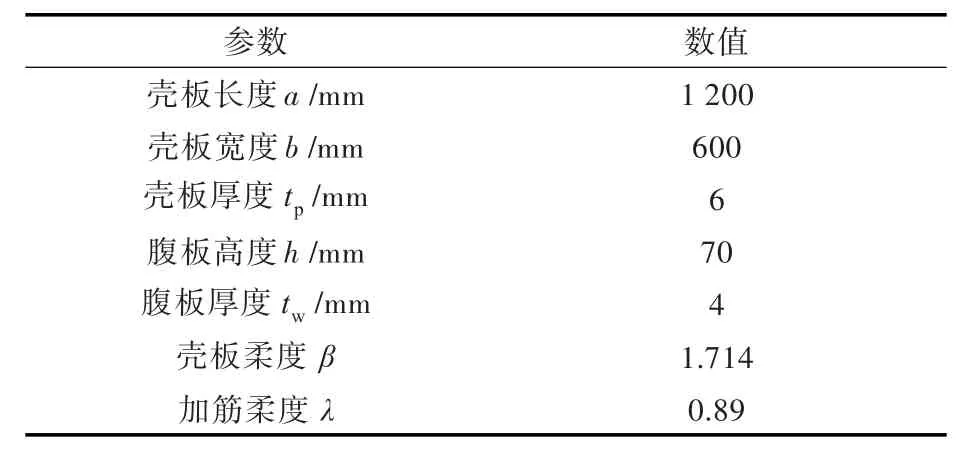

以两条加筋的加筋板为研究对象,加筋板的材料参数及尺寸如表1所示。加筋板计算模型采用AH32钢,主板和腹板材料相同,屈服极限σy=315 MPa,弹性模量E=205.8 GPa,泊松比γ=0.3。其中,裂纹和点蚀坑的分布如图1所示(图中数值的单位为mm)。

表1 加筋板的材料参数和几何尺寸Table 1 Material parameters and dimensions of the stiffened plate

1.2 加载及边界条件

位于甲板和船底处的加筋板在船舶中垂与中拱状态下经常受到拉伸或压缩载荷,通常认为加筋板横剖面会受到均匀的压缩/拉伸外载荷力。实船加筋板结构边界通常受到强构件,如纵桁和横梁的支撑,其边界支撑介于简支约束与固定约束之间,依据船体结构特点,将模型边界条件设计为简支约束并约束其转动。

1.3 有限元模型

裂纹、点蚀损伤下的加筋板极限强度模型采用Shell单元模拟,其中裂纹尖端处进行网格细化以减少相应的计算误差,点蚀区域的单元采用层合板模拟[3,8],同时,腐蚀掉的板厚设置为 0。具体的裂纹及点蚀坑的有限元模型如图2所示。

加筋板通常受到的载荷主要为轴向压缩载荷,可采用位移控制的方式来实现加筋板均匀轴向载荷的逐步加载。本文选取板格中心为裂纹和损伤发生的位置,这与实际情况可能稍有差别,但中心板格处的损伤对极限强度的影响会大于其他位置的损伤。为研究相关的科学规律,本文选取该种模型进行研究。

1.4 非线性有限元方法的有效性

非线性有限元软件采用ANSYS。为了验证ANSYS计算的准确性,开展含有裂纹、腐蚀加筋板的轴向压缩实验,获得了含裂纹、腐蚀加筋板试件的剩余极限强度,并与ANSYS结果进行了对比。试件的几何参数与表1相同。

在实验过程中,边界条件是通过设计夹具支撑试件长轴两端来实现,位移载荷则是通过液压油缸来施加,试件组装如图3所示。

图4 为试件最终屈曲破坏变形图。从图中可以看出,试件在近似中间区域发生了凸起变形,两条加筋明显弯曲破坏。图5所示为通过非线性有限元软件ANSYS计算得到的应力云图,其与实验结果吻合较好。

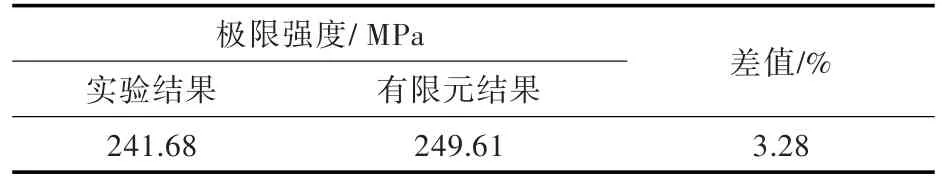

实验结果与有限元结果的比较如表2所示。从表中数据可以看出,试件有限元结果和实验结果相比大了3.28%,考虑到实验过程中夹具对加筋板约束时自身会有轻微的形变,因此其差值在可接受的范围内,即采用非线性有限元法模拟是可行的。

表2 极限承载力实验值与具有初始变形有限元结果的比较Table 2 Comparison between test results and FEA results

2 加筋板极限强度分析

2.1 网格尺寸对加筋板剩余极限强度的影响

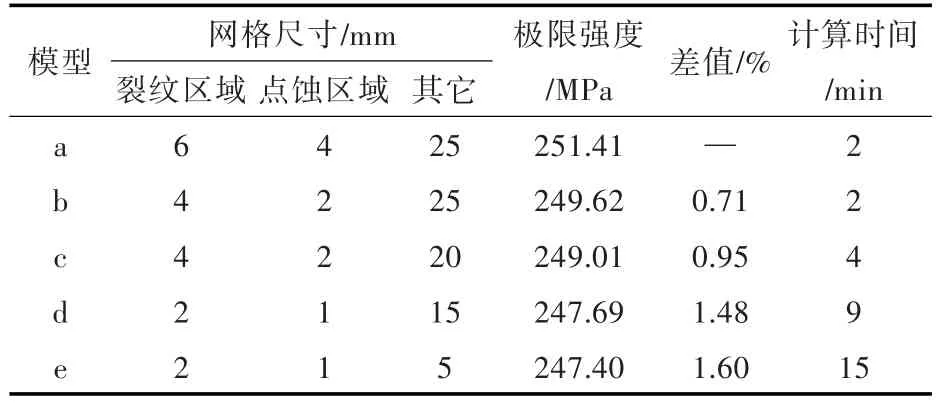

考虑网格尺寸大小对受轴向力作用的含裂纹、点蚀损伤加筋板极限强度的影响,裂纹点蚀模型如图1所示,网格尺寸对极限强度计算结果的影响如表3所示。

由表3可以看出,随着网格尺寸的减小,加筋板极限强度变化较小,但有限元模型计算时间增加较多。从图6可以看出,虽然网格尺寸发生了变化,但加筋板模型的应力云图大致相同,应力大致沿短轴方向中线对称分布,裂纹尖端出现了应力集中现象,在无裂纹、点蚀的两侧主壳板中部,结构达到材料屈服极限,但靠近加筋部位的主壳板的屈服范围较小,可见加筋的存在有效承担了外载荷,提高了整体结构的承载能力。在网格尺寸足够小的条件下,网格尺寸的变化对加筋板应力的分布影响较小。所以应选择稍大的网格,不仅对加筋板剩余极限强度的计算影响较小,同时还可节省计算时间。

表3 不同网格尺寸对极限强度影响的计算结果Table 3 Calculation results with different mesh size

2.2 裂纹、点蚀以及两种损伤同时存在对加筋板剩余极限强度的影响

为了获得裂纹、点蚀损伤对加筋板极限强度的影响程度,分析了完整加筋,以及含单独裂纹、单独点蚀损伤、同时含裂纹点蚀损伤加筋板在轴向力作用下的极限强度。加筋板模型如图7所示(图中数值的单位为mm)。

完整加筋板在轴向力的作用下应力分布均匀,整个加筋板没有发生明显的屈曲现象;含裂纹损伤加筋板、含点蚀损伤加筋板和含裂纹点蚀损伤加筋板在轴向力的作用下,应力大致沿短轴方向中线对称分布,含裂纹加筋板、含点蚀加筋板以及含裂纹点蚀加筋板的主壳板与加筋中部结构均达到了材料的屈服极限,发生了明显的屈曲变形。图8所示为4个模型的加筋板无量纲应力—应变曲线(图中,σ/σy为应力的无量纲形式,ε/εy为应变的无量纲形式)。从图中可看出,完整板、含单独裂纹损伤加筋板、含单独点蚀损伤加筋板、含裂纹点蚀损伤加筋板的σ/σy最大值分别为1,0.799,0.842和 0.793。含单独裂纹、含单独点蚀、含裂纹点蚀加筋板在轴向力的作用下其剩余极限强度均小于完整加筋板,含裂纹点蚀损伤加筋板的剩余极限强度小于含单独裂纹和含单独点蚀加筋板的剩余极限强度,但剩余极限强度的减少量并非为两者减少量的直接叠加,这说明裂纹与点蚀之间存在相互影响的关系,影响着含裂纹点蚀损伤加筋板的剩余极限强度。

2.3 裂纹与点蚀的相对距离对加筋板剩余极限强度的影响

考虑裂纹与点蚀相对位置在加筋板宽度方向的改变对加筋板极限强度的影响,在采用相同的裂纹和点蚀坑的情况下,改变裂纹尖端与点蚀坑的中心距离,研究加筋板的极限强度。其计算模型如图9所示(图中数值的单位为mm)。加筋板裂纹、点蚀的参数具体如下:所有模型的裂纹长度为50 mm,点蚀坑半径为10 mm,点蚀坑深度为3 mm,数量为4个[11]。但裂纹尖端与点蚀坑中心的距离不同:

1)如图9(a)所示,裂纹和点蚀损伤均在两个加强筋之间,讨论裂纹与点蚀坑之间的间距为75,100,125,150,175,200及225 mm时的影响;

2)如图9(b)所示,裂纹在面板上,但点蚀坑在加强筋上,讨论裂纹与点蚀坑之间的间距为50和250 mm时的影响;

3)如图9(c)所示,裂纹在面板上,但点蚀坑在加强筋一侧的面板上,讨论裂纹与点蚀坑之间的间距为75,125和175 mm时的影响;

4)如图9(d)所示,裂纹在面板上,但点蚀坑在加强筋另一侧的面板上,讨论裂纹与点蚀坑之间的间距为275,325,和375 mm时的影响。

图10 (a)所示为点蚀在加强筋之间的加筋板模型无量纲应力—应变曲线图。从中可以看出,7个模型的应力—应变曲线非常相近,加筋板剩余极限强度最大值与最小值之间只差0.35%。因此,可以认为当点蚀坑在两加强筋之间时,裂纹距点蚀坑的距离对加筋板剩余极限强度的影响较小。

图10(b)所示为点蚀在加强筋上的加筋板模型无量纲应力—应变曲线图。σ/σy最大值只有0.06%的差值,可以认为在相同裂纹和点蚀坑参数下,点蚀坑在加强筋上与在两加强筋之间的底板上时,其对加筋板剩余极限强度的影响均较小。

图10(c)所示为点蚀坑在加筋两侧底板上的加筋板模型无量纲应力—应变曲线图。从中可见6个模型的应力—应变曲线非常接近,σ/σy最大值与最小值之间的差值只有1.25%。当点蚀坑在加筋两侧时,随着点蚀坑与裂纹距离逐渐增大,加筋板的剩余极限强度有增大的趋势。

考虑当点蚀坑距裂纹的相对位置在加筋板长度方向改变时其对加筋板剩余极限强度的影响,计算裂纹参数和点蚀坑参数相同、点蚀坑中心到裂纹水平距离不同时加筋板的剩余极限强度,计算模型如图11所示(图中数值的单位为mm)。其中裂纹长度50 mm,点蚀坑半径10 mm、深度3 mm、数量4个,分别讨论裂纹与点蚀坑中心间距为75,150,225,300,和375 mm时的影响。

图12所示为加筋板模型无量纲应力—应变曲线图。由图可看到,5个模型的σ/σy分别为0.788 9,0.807 7,0.788 9,0.801 3和 0.805 5,其最大值与最小值相差2.38%,当点蚀坑沿着长边发生变化时,其对加筋板剩余极限强度的影响较小。

2.4 点蚀坑数量的影响

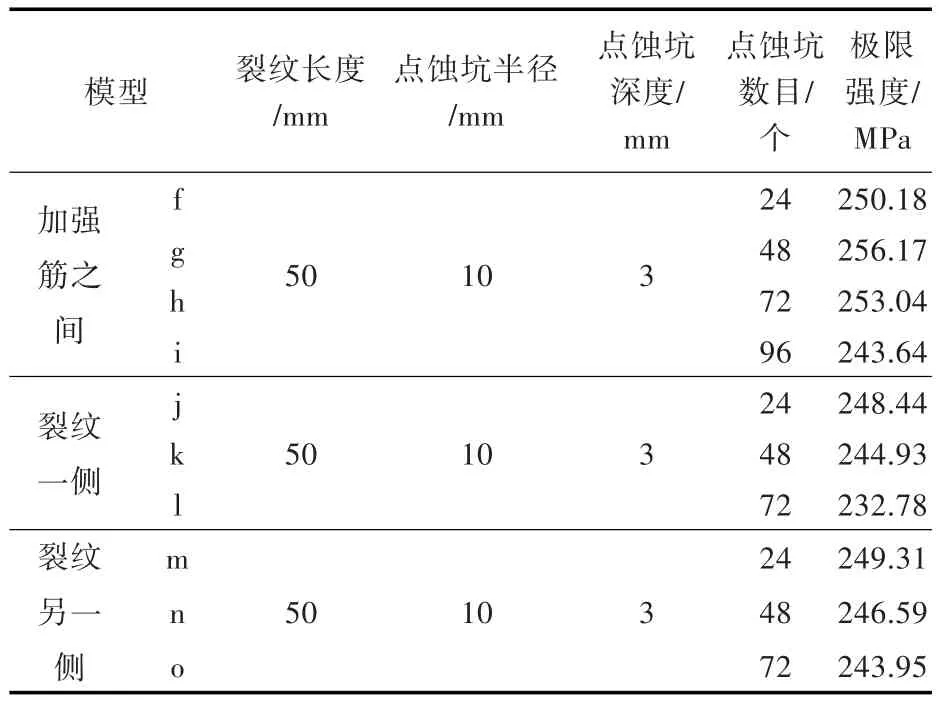

在同一中心穿透裂纹下,考虑当点蚀坑数目增加时其对加筋板极限强度的影响。其计算模型与图9相同,裂纹、点蚀的参数如表4所示。

表4 点蚀数量对极限强度的影响Table 4 Effect of different number of pitting corrosion for ultimate strength

图 13(a)~图 13(c)分别为点蚀坑数目为48,点蚀坑位置在加强筋之间、裂纹一侧及另一侧时加筋板的应力云图。从图中可以看出,其应力分布大致相同,为沿短轴方向中线对称分布,其中在底板中部应力集中区域较大,加筋板的底板和加筋中部区域均发生了明显的屈曲变形。从表4中可看出,随着点蚀坑的增加,加筋板剩余极限强度逐渐减小,说明点蚀坑数目的增加会使加筋板的剩余极限强度减小,但变化不大,其原因是加筋板的横截面损失较小。当点蚀坑数目相同时,点蚀坑靠近裂纹一侧的加筋板剩余极限强度要小于点蚀坑在另一侧加筋板的剩余极限强度,可以认为当点蚀坑与裂纹分布在加筋两侧附近时,裂纹对点蚀坑的作用会削弱加筋板的剩余极限强度。

2.5 裂纹长度的影响

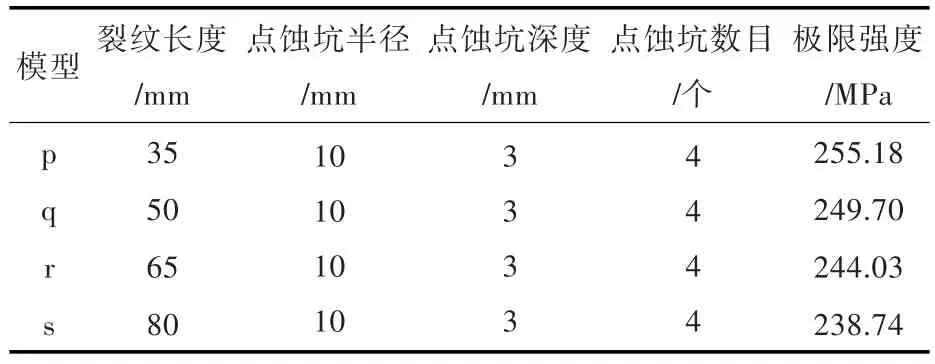

考虑含裂纹、点蚀损伤加筋板裂纹长度变化对轴向力作用下加筋板极限强度的影响,控制点蚀参数及裂纹尖端距点蚀中心距离相同,增加裂纹长度,分析加筋板极限强度的变化。裂纹、点蚀的参数如表5所示。

图14所示为含不同裂纹长度加筋板模型的无量纲应力—应变曲线图。图中4个模型的σ/σy分别为 0.81,0.793,0.775和 0.758,其中最大值与最小值的差值为6.86%,可以看出在点蚀坑数目相同、点蚀坑中心距裂纹尖端距离相同的情况下,随着裂纹长度的增加,加筋板的剩余极限强度降低了。

表5 裂纹长度对加筋板极限强度的影响Table 5 Effect of different length of cracks for ultimate strength

3 结论

已有的研究大多是针对只有裂纹或者只有腐蚀的加筋板来开展极限强度研究,而本文综合上述2种损伤,对同时含裂纹和点蚀损伤加筋板在轴向压缩载荷作用下的极限强度进行了非线性有限元分析。为了研究裂纹、点蚀参数对加筋板极限强度的影响规律,分别对几何条件相同的加筋板模型在网格尺寸、裂纹点蚀相对位置分布、点蚀数目、裂纹长度影响下的情况进行了数值仿真,得出以下结论:

1)通过与实验结果的比较,发现非线性有限元方法可以较好地模拟带裂纹、点蚀损伤加筋板的极限崩溃过程,从而获得较为准确的结构极限强度。

2)相比于完整加筋板,裂纹和点蚀的存在改变了应力分布,削弱了结构的极限承载能力。裂纹与点蚀同时存在的加筋板的剩余极限强度要小于只有裂纹或只有点蚀的加筋板的剩余极限强度,其降低的数值大于两者之和。

3)裂纹与点蚀相对位置的改变对加筋板剩余极限强度的影响较小。点蚀坑数目的增加使加筋板的剩余极限强度减小,而改变裂纹长度对加筋板剩余极限强度的影响则较明显,加筋板剩余极限强度随裂纹长度的增加呈下降趋势。

[1]PAIK J K.Residual ultimate strength of steel plates with longitudinal cracks under axial compression-experiments[J].Ocean Engineering,2008,35(17/18):1775-1783.

[2]PAIK J K.Residual ultimate strength of steel plates with longitudinal cracks under axial compression-nonlinear finite element method investigations[J].Ocean Engineering,2009,36(3/4):266-276.

[3]WANG F,CUI W C,PAIK J K.Residual ultimate strength of structural members with multiple crack damage[J].Thin-Walled Structures,2009,47(12):1439-1446.

[4]KHEDMATI M R,GHAVAMI K.A numerical assessment of the buckling/ultimate strength characteristics of stiffened aluminium plates with fixed/floating transverse frames[J].Thin-Walled Structures,2009,47(11):1373-1386.

[5]KHEDMATI M R,BAYATFAR A,RIGO P,et al.Post-buckling behaviour and strength of multi-stiffened aluminium panels under combined axial compression and lateral pressure[J].Marine Structures,2010,23(1):39-66.

[6]张琴,肖桃云,刘敬喜.均匀受压含裂纹损伤加筋板的极限承载能力分析[J].中国舰船研究,2011,6(5):16-22.ZHANG Q,XIAO T Y,LIU J X.Ultimate strength analysis of cracked stiffened plates under uniaxial compression loads[J].Chinese Journal of Ship Research,2011,6(5):16-22(in Chinese).

[7]HUANG Y,ZHANG Y,LIU G,et al.Ultimate strength assessment of hull structural plate with pitting corrosion damnification underbiaxialcompression[J].Ocean Engineering,2010,37(17/18):1503-1512.

[8]ZHANG Y,HUANG Y,ZHANG Q,et al.Ultimate strength of hull structural plate with pitting corrosion damnification under combined loading[J].Ocean Engineering,2016,116:273-285.

[9]SHARIFI Y,TOHIDI S,PAIK J K.Ultimate compressive strength of deteriorated steel web plate with pitting and uniform corrosion wastage[J].Scientia Iranica,2016,23(2):486-499.

[10]SAAD-ELDEEN S,GARBATOV Y,SOARES C G.Experimental strength analysis of steel plates with a large circular opening accounting for corrosion degradation and cracks subjected to compressive load along the short edges[J].Marine Structures,2016,48:52-67.

[11]SHI X H,ZHANG J,SOARES C G.Experimental study on collapse of cracked stiffened plate with initialimperfections undercompression [J].Thin-Walled Structures,2017,114:39-51.