气动软体机器人执行器的控制与研究

吕泽良,黄超雷,陈正泉

(长安大学工程机械学院,陕西 西安710064)

0 引言

机器人的使用已经成为工业生产和生活中不可或缺的产品,传统意义上的机器人主要是以刚性结构为主,但是其刚性结构材料导致它无法适应复杂环境的变化,这也使得它自身存在一些体型庞大,安全性低等缺点。

基于软体机器人的优越性,国内外研制出多种类型的软体机器人。Tufts大学Barry A.Trimmer实验室研制的仿毛虫软体机器人,其结构是基于3D打印机,采用SMA作为制动器的机器人[1]。美国MIT的RUS课题组运用FEA作为鱼尾,研制出一款软体机器鱼,将能源-驱动-控制一体化,可以实现该机器人在水中的自由游动[2]。而在国内也有一些软体机器人研究成果,例如,浙江大学研究团队所研制的基于SMA驱动的放生蚯蚓[3],还有哈尔滨工业大学制作的自主导向机器人,同样是利用SMA作为驱动器[4]。

目前软体机器人的驱动控制多采用常见的气动控制,相比其他驱动方式,气动驱动更加稳定,也相比容易控制。本文设计一种气动控制软体机器人,通过设计给执行器空腔的充放气时间来实现执行器的周期性变化,研究了在不同气压下,该执行器的变形程度。

1 气动软体机器人执行器结构设计

气动软体机器人执行器是使用Ecoflex00-30硅橡胶复合材料作为原始材料,按照体积比混合1A:1B,注入基于3D打印技术制作的模型中,静置一段时间之后固化的模块化胶体,结构如图1所示,软体机器人模块执行器截面图如图2所示。

图2 软体机器人模块执行器截面图

如图2所示,整个软体机器人执行器内部有一个空腔,这个空腔贯穿整个执行器内部,上端为2 mm半圆形薄壁,属于应变层,底部为5 mm厚的限制层,截面处留有直径为5 mm的气孔,与实验设备的气管相连接。通过给空腔中充放气可以实现该软体组织的弯曲动作,弯曲角度可以达到90°.

2 软体机器人执行器的建模分析

在Solidworks绘图软件建立所设计执行器模型,并保存为.x_t文件,用于在ABAQUS软件中进行有限元分析,模拟仿真其动作。执行器的制备材料是Ecoflex00-30橡胶材料,属于超弹性材料,因此选用Ogden模型进行建模型分析,在ABAQUS中设置E-coflex00-30材料特性参数[5]。并且按照分析步骤依次设置,其中设定负载时,从1 kPa开始,间隔1 kPa逐渐增大,通过分析运算,观察模型在随着压强的不断增大,执行器弯曲状况并不理想,其径向变形比较明显,如图3所示。为了限制轴向膨胀使其弯曲效果更加理想,故该执行器空腔中内壁上设计成带有内脊的空腔,更好的限制径向变形。优化之后的的弯曲效果明显比之前的要好,执行器在3 kPa的压强之下的弯曲状况如图4所示。

图3 不同气压下模块执行器变形

图4 3kPa下模块执行器变形

3 气动控制系统的搭建

气动软体机器人的驱动控制采用闭环控制系统,通过上位机控制界面的控制命令发送到控制电路板上,然后控制电路板输出PWM信号来实现该机器人的弯曲运动,其中通过气压传感器的检测到的气压值输送回电路板中,根据编写好的程序完成相应的运动动作,达到其设计目的,控制系统原理图如图5.

图5 控制系统原理图

为了实现对软体机器人模块执行器的控制,系统硬件部分主要有:上位机、STM32单片机、空压机、继电器、二位三通电磁阀、二位二通电磁阀、气压传感器。空压机是OUTSANDING充气无油静音气泵,继电器采用Risym 8路继电器,电磁阀则采用常见的规格的直动式电磁阀,其中二位三通电磁阀的型号是3V1-06电磁阀,二位二通电磁阀的型号是2V025-06,气压传感器是用的CFSensor的XGZP6847010KPG气体压力变动器模块。控制流程如图6所示。

图6 STM32开发板控制流程图

为了实现对软体机器人执行器的控制,STM32开发板接受上位机的控制命令和接收气压传感器返回的数据,实现对继电器和电磁阀的控制,从而实现对软体机器人执行器的运动的控制,气动单路控制原理图如图7所示。本文采用低电平触发模式的继电器,电磁阀则是用常见规格的直动式电磁阀来实现对气体的控制。通过设计气动控制平台来实现对软体机器人执行器的控制,在气动控制平台的基础上,通过控制执行器空腔充气、气压保持、放气的时间,可以实现该执行器的弯曲动作。开始时气压为零,给执行器中充气,当气压达到5 kPa时,停止充气,气体保持,执行器偏转角度最大,气压大小通过传感器检测传回控制板进行控制,测定不同气压之下的偏转角度。

图7 气动单路控制原理图

实现执行器的控制所需的软件设计主要有上位机与操作者的人机交互操作界面设计、上位机控制系统设计和STM32开发板对气动控制平台的控制系统程序设计。人机交互操作界面主要是实现人与上位机的直接性的操作控制,上位机控制系统设计通过USART串口通信给开发板传输控制信号,开发板对气动控制平台的控制是利用芯片中编译好的程序以及上位机发送的信号,控制继电器和电磁阀的动作,最终实现对软体机器人模块执行器的运动方式的控制。

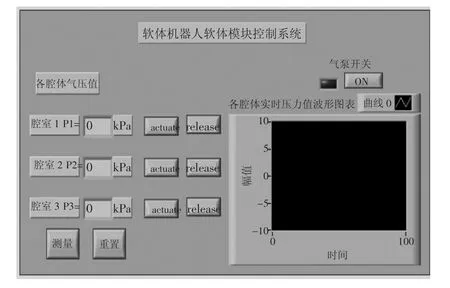

基于Labview来设计界面,实现STM32控制板的与PC机的指令传达,从而控制继电器模块的通断,实现对电磁阀的控制,从而实现软体执行器中气体的充放过程。软体执行器控制界面如图8所示。

图8 软体执行器控制界面

4 实验结果

按以上设计,搭建的实验控制台如图9所示。

图9 实验控制台

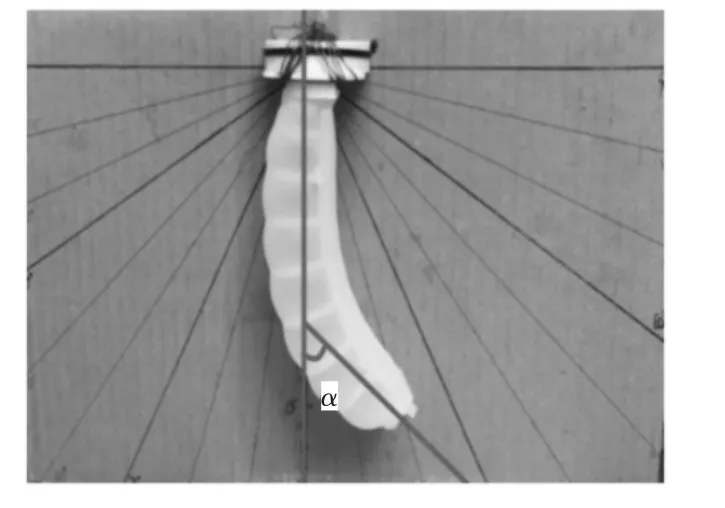

软体执行器的弯曲角度大小与所冲入空腔的压强有正相关的关系,随着压强的不断增大,执行器的弯曲角度也不断增大。如图10所示,将软体执行器垂直固定在角度板上。通入气体,软体执行器弯曲角度为其自由端在弯曲平面内转过的角度,即软体执行器充气之后与未充气执行器其轴线所成的夹角α.

图10 执行器弯曲角度示意图

借助空气压缩机提供压力,控制节流阀的开关大小,输入气压从小逐渐增大,当往软体执行器中通入压力气体的时候,软体执行器产生弯曲运动,记录弯曲角度和压强的关系。其弯曲角度和压强的关系为图11所示,当执行器中的压强越大,其弯曲角度也更大,弯曲速率也更大,也就是说软体执行器对越高的压强更加敏感,在气压达到4 kPa的时候,软体执行器膨胀到几乎极限,继续增压,软体执行器可能辉损坏,因此该4 kPa是目前执行器所能承受的最大压强,实验证明该执行器可以实现多角度的弯曲变形。

图11 执行器弯曲角度和压强的关系

5 结束语

本文研制了一种气压驱动的单腔室软体执行器,其上方是变形层,下方是限制层,两者设计厚度不一,实现弯曲变形。首先通过有限元分析软件模拟了执行器的变形状况,对执行器进行了优化处理,接着搭建气动控制平台,给执行器空腔中充入不同压强的气体实现其不同角度的弯曲,实验表明可以实现预期效果,证明执行器的弯曲可行性。本人是对软体机器人的基础探索,但目前该技术还是起步阶段,尚未形成成熟的理论和工艺流程,在数学建模,力学分析,制造加工,电子控制等方面还有更加广阔的应用前景。