六工位钻孔攻丝机设计

聂小春,谭杰良

(1.广州工程技术职业学院机电工程系,广东 广州510925;2.南海意匠建筑机器人有限公司,广东佛山528200)

0 引言

某公司一款门把手产品需多个方向钻孔和攻丝,市场上现有的钻孔攻丝机不能很好的满足该产品的需求,为了提高加工效率,设计开发出了一高效和易操作的六工位钻孔攻丝机。本设计通过设计的特定工装夹具对这一款门把手产品实现精确定位,通过控制模块实现全自动加工。本文主要介绍该六工位钻孔攻丝机机械部分的设计。

1 六工位钻孔攻丝机原理及整体结构

1.1 原理

该系统由漫反射传感器检测到工件安装到位后,转盘转动至钻孔模块钻孔,钻削完成后转盘转动至攻丝模块攻丝,攻丝完成后转盘将工件转动至卸料机构,由输出模块通过气缸将工件输出。整个过程由PLC控制,钻孔和攻丝定位精确,响应速度快,控制精度高。

1.2 整体结构

该钻孔攻丝机包括机架部分、工装夹具部分、转盘、人机界面、钻孔模块、攻丝模块、卸料机构、电控部分。具体结构如图1所示。

图1 六工位钻孔攻丝机整体结构示意图

2 机械结构

本设计的六工位钻孔攻丝机所要求加工的工件为门把手,门把手有多种型号,但装夹部位的尺寸相同,均为8 mm*8 mm的方孔,门把手的外壳材料为铝,内部材料为黄铜。本钻孔攻丝机机械结构的设计以最长L型把手(如图2所示)和最短U型把手(如图3所示)为依据。

图2 L型把手

图3 U型把手

图4 所示为门把手的正面和两侧面的安装位置,加工位置为图中用箭头标示的圆孔。

图4 门把手安装定位示意图

2.1 工装夹具设计

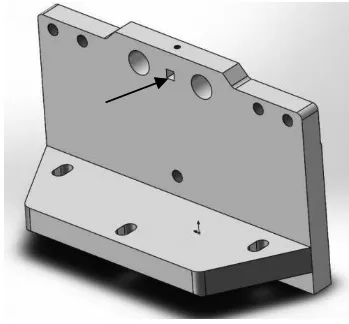

工装主板中间有一个8 mm*8 mm的方孔,配合一根8 mm*8 mm*60 mm的方棒(如图5所示用箭头标示处)。安装工件时把门把手的方孔对准图中方棒的位置插入即可,由方棒固定工件的径向位置,方棒旁边的挡板固定门把手的轴向位置。

图5 六工位钻孔攻丝机工装夹具

如图6所示,工装上的主板和底板选择了T型的结构,主板上的方孔(图中箭头标示处)是用来放方棒安装工件的,方孔上的小圆孔用来压紧方棒。而主板上的螺纹孔是用来安放调节螺丝顶紧工件。主板上方孔旁边的两个圆孔是用来设计卸料机构的。底板两边设计成60°的夹角是因为加工的工位是六个,所以设计成60°的夹角可以使6套工装排列成一个六边形。

图6 工装夹具主架

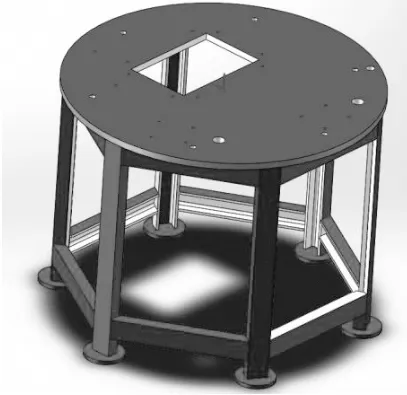

2.2 转盘设计

如图7所示转盘设计成了六边形,因六边形的外切圆和内切圆的差比起四边形和五边形的小,这个差距决定了钻孔机支座和钻头之间的力臂长度,如长度越长,工作时的抖动就越大,加工的精度就越差。转盘用来安装6套工装夹具,转盘周边的小螺纹孔用于夹紧工装夹具,而中间的弧形长孔起到一个调节工装夹具位置的作用,中间的大圆孔是用来固定转盘和分度器的。

图7 转盘

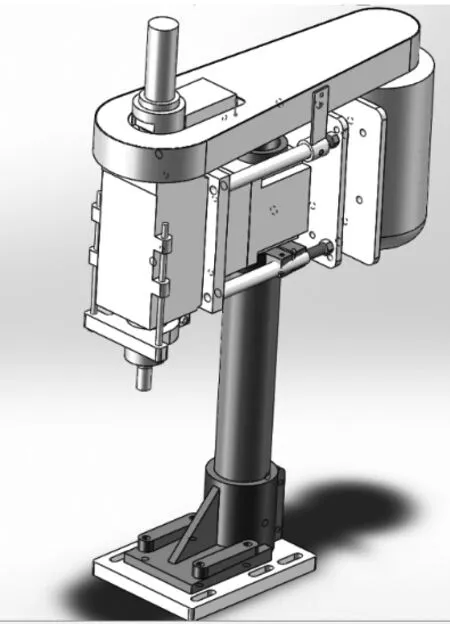

2.3 钻孔模块和攻丝模块设计选型

根据该款门把手的加工技术要求,查询参考文献[3]后决定选用74系列4极N6钻孔动力头和74型攻丝动力头配合底座支架,平衡支架,立柱等钻孔动力头和攻丝动力头的专用配件进行组合,市场现有能够满足要求的钻孔和攻丝动力头相比于再由自身进行设计和生产更加实惠便捷,且也更省时省力。 图8、图9所示。

图8 74型钻孔动力头图

图9 74型攻丝动力头

2.4 卸料机构设计

根据夹具的组合位置另外设计了一个专门的卸料架,卸料架上安装气缸作为动力顶出工件。为了节省空间,卸料架设计成了弓形,卸料版与卸料架之间利用螺丝连接,如图10所示。工装上连接了两个直线轴承,利用气缸推动插在直线轴承里的圆柱,圆柱带动挡板顶出工件,气缸回缩后,弹簧的弹力使挡板回复原位。考虑到了工件掉落时会与卸料板进行碰撞,所以在卸料板上垫上一层胶布,从而达到保护工件的目的。

图10 卸料机构

2.5 分度器、减速器和电机选型

分度器的选择:查询参考文献[4]后选用了凸轮分割器DF80。

减速器和电机的选择:查询参考文献[5]后选用了小法兰盘连接型的NMRV050的蜗轮减速机配一款功率为370W的YS71三相异步电机。

2.6 机架设计

如图11所示为六工位钻孔攻丝机的机架,考虑到整套机器的刚性问题,圆板选用了20 mm厚的Q235钢板,底架选用了型号为6.3的热轧槽钢,底架选择烧焊加工,圆板跟槽钢用螺丝连接。

图11 六工位钻孔攻丝机机架

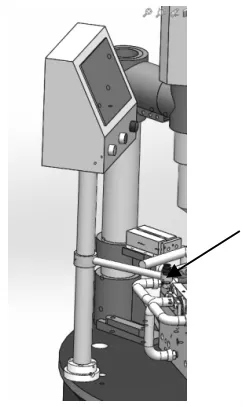

2.7 电气模块设计

在机架上安装了一个操作显示屏,如图12所示。利用配套的操作显示屏安装盒和安装支架,固定在机架上,利用人机届面操作显示屏可以对整台六工位钻孔攻丝机进行操作,例如使转盘旋转,钻孔动力头和攻丝动力头的启动和工作,气缸的伸出和缩回等。立柱中间设计了一个安装传感器的支架,传感器(如图12箭头所示处)对工件进行检测,如果存在工件则转盘转动,对工件进行钻孔和攻丝,如果不存在工件则产生警报,六工位钻孔攻丝机停止运动。

图12 显示器

在机架的支撑脚之间放入一个500*400*200的电箱(如图13所示),电箱旁边安装了一个L型的支架,上面安装了调压器和一些电磁阀(如图14所示),实现对六工位钻孔攻丝机的气压控制。

图13 电箱

图14 气阀

在分度器的一根输出轴上安装了一个圆套,圆套上安装了一颗螺丝,在旁边加装了一个传感器,通过对螺丝的检测实现对转盘的转动进行计算和控制。

3 六工位钻孔攻丝机的性能特点

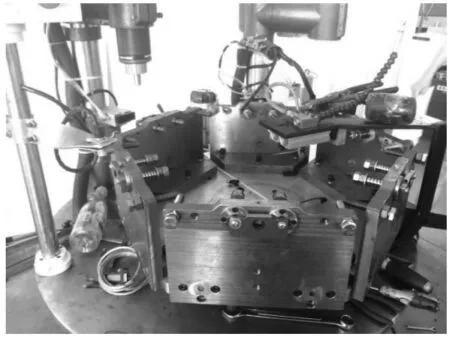

如图15所示为六工位钻孔攻丝机实物。加工时,操作员站在操作显示屏的逆时针的第一个位置,将工件安装于工装上,安装工件完毕后按下启动按钮,工件通过操作显示屏下面的检测头后,转盘旋转60°,将工件移动到钻孔动力头的正下方,通过气缸压紧后,钻孔动力头工作,对工件进行钻孔,钻孔完毕后气缸松开转盘旋转60°,将工件移动到钻攻丝动力头的正下方,通过气缸压紧后,攻丝动力头工作,对工件进行攻丝,攻丝完毕后气缸松开,转盘继续旋转60°,将工件移动到卸料机构,卸料架上的气缸伸出,将工件推出,工件掉落,工件会通过卸料板掉落到专门工件收集箱里。由于安装工件只需将把手插入方棒即可,操作很简单,安装用时仅需2秒左右,远短于加工一次工件的时间,所以工件的加工和安装可以同时进行。由于加工时间和安装工件的时间重叠了,所以六工位钻孔攻丝机通过节省了安装工件的时间使加工流程变得非常快,效率也得到了很大的提高。

图15 六工位钻孔攻丝机实物图

4 结束语

此设计为一个系列门把手多个方向钻孔和攻丝一体化的全自动化专机。仅需将工件装入夹具中即可自动完成钻孔和攻丝,单个工件加工时间约需4秒钟,可实现批量流水线生产。该六工位钻孔攻丝机已正式进行了工件的生产,生产实践证明,该六工位钻孔攻丝机完全满足工件的加工要求,在使用过程中机床运行状况良好,产品质量稳定,大大地提高了劳动生产率和经济效益。