便捷式铁路工务检修电动车设计与仿真

吴添贤,贺德强,唐毓金,梁 帅,王 锋

(广西大学机械工程学院,广西 南宁 530004)

0 引言

随着我国高速铁路“四纵四横”规划的陆续完成,我国高铁运营总里程已达2.5万公里。高铁线路采用的日间行车期间全封闭式的管理模式造成例行的巡道检查只能在晚上开展。巡道工人夜间作业会面临能见度低、易遗漏安全隐患、可供作业时间短、工作强度大等问题。用自动化、智能化的“机器”代替辛苦劳作的“工人”,成为解决问题的最佳途径。目前,铁路巡道工人都是步行检查铁轨,铁路巡道工人平均每天要巡查20公里,每天至少诊断3.5万条枕木、21万颗螺丝和28万个铆钉[1]。本文设计了一种公铁双用且能折叠的铁路工务检修电动车,可达到提高效率,降低巡道工人工作强度的目的。

1 设计原理及结构

1.1 功能设计

巡道工人长期的昼夜颠倒工作违反自然规律,易疲劳,极大地加剧了对身体健康的潜在伤害,解决巡检效率、工人的工作强度问题是社会发展的需求。该便捷式铁路工务检修电动车以提高巡检工人工作效率、降低工人强度、实现以车代步的目的而设计的,具体功能包括:

(1)驱动功能

利用电机输出动力,通过链条带动后轮运作,使车体向前运动,选择链条进行动力的传输,提高了动力源的可靠性[2];当蓄电池能源耗尽,可用踏板形式输入动力。

(2)公铁通用功能

该便捷式工务检修电动车设计上考虑了铁路工务巡检工人巡检工作地点和所在公寓存在一定距离,为了实现铁道巡检工人上下班的方便,该便捷式工务检修电动车的设计采用了耐磨实心橡胶轮、单轨运作、导向轮和稳定轮一体设计思路、贴轨机构可折叠,可实现以采用实心橡胶轮为主的轻量化单轨道运输,从而实现公路和铁路通用的功能。

(3)单轨稳定运输功能

为了实现上述公路和铁路通用化设计,该铁路工务检修电动车采用了导向轮和稳定轮一体的轨道贴合机构,车体可以平衡稳定的独立在单条铁路轨道,在设计上采用了四个横向轮,四个竖直轮的集导向稳定于一体的实心橡胶轮。

(4)车体折叠便携功能

在车体前身部分与前支连接处利用特殊的折叠结构,使得车体和操控杆可以折叠成扁平体形,在折弯相交处有特殊的锁紧机构,保证使用状态时车头操控部分不能进行折叠动作,运动时不会发生车头松动现象。使用结束时,需要将锁紧机构部转换状态位置,就能轻松折叠车头部位,完成收缩动作后再将锁紧机构转换位置状态,保证该便捷式检修电动车可放置在其他车辆上进行转移运输,体现了该便捷式铁路工务检修电动车的便捷性能。

(5)贴轨机构折叠功能

当该便捷式铁路检修电动车驾驶于公路时,可将其贴轨机构进行折叠,设计上采用偏心圆夹紧机构,通过不同的工作位置来实现该车的贴轨机构的折叠,贴轨机构折叠方式如图1所示。

图1 贴轨机构折叠方式

(6)安全驾驶和巡检记录传输功能

设计上考虑了轨道设计安全车灯,2015年底我国总运营隧道13 411座,总长13 038 km,全国在建铁路隧道3 784座,总长8 692 km;规划隧道4 384座,总长9 345 km[3],工务段巡检隧道段占铁路总长度的17.26%.巡检工作安排在夜间进行,因此设计上采用高聚光节能红灯作为便捷式检修电动车的后车灯,该灯具有强照射高聚光,前照明灯是使用高聚光节能灯光,照射程远,范围广。为轨道巡检工人提高了清晰的铁道路面信息,也为巡检记录仪提供了可靠的照明条件。

为了给调试中心提供实时检修信息,及检修信息可查性的实现,该便捷式检修电动车采用具有4G无线通讯设备的巡检记录仪,主要利用4G无线通信模块将数据实时地发送至地面服务器,同时监听和接收地面处理子系统反馈的数据,地面处理子系统安装在地面通讯服务器上[4],通过软件方式与4G无线通讯子系统链接,实时地接收和处理检修数据。可实时获取轨道检修信息,并与远程管理和调试中心进行实时联系。

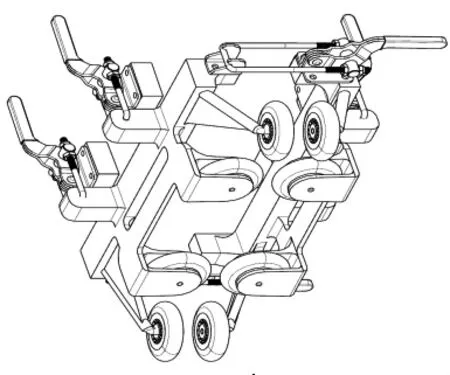

1.2 整体结构

根据以上功能设计,设计的便捷式检修电动车的整体构造包括橡胶实心前轮1、碟刹2、车骨架3、前车灯4、折叠机构5、竖向接触控制机构6、电池7、踏板接口8、贴轨机构骨架9、贴轨机构横向轮10、电动机11、减震器12、链条13、橡胶实心后轮14、横向接触控制机构15、贴轨机构竖向轮16,整体结构如图2所示。

图2 便捷式检修电动车的整体构造

运行时,首先将折叠机构放下,通过横向接触控制机构15锁紧横向,其次再通过竖向接触控制机构6调节竖向轮16与轨道贴合,并同时锁紧。脱轨机构里的横向轮10保证竖向轮16侧面不会与轨道侧面贴合,使竖向轮16运行时属于纯滚动,减少摩擦和磨损。UG建模设计如图3所示。

图3 UG建模设计

1.3 主要设计尺寸

根据现有的便捷式折叠电动车的设计尺寸要求和该车单轨行驶等功能要求,该车总体设计尺寸具体参数如表1所示。

表1 总体设计参数

1.4 贴轨机构

贴轨机构主要构造如图4所示,通过竖向轮和横向轮对轨道施加预压力,从而实现该车在轨道上直行或转弯时不会发生脱轨现象。该机构采用扣紧方式对竖向轮和轴向轮进行轨道预压,该预压力大小通过计算分析预设,从而保证了操作的简单快捷。综合考虑了该机构的竖向轮和轴向轮由于预压力以及环境因数产生摩擦磨损,当磨损量不大于21 mm时,可通过调节螺母配合位置进行调整,当其摩擦量过大时,可通过拆卸更换贴轨机构,便于维护。该机构的设计尺寸如表2所示。

图4 贴轨机构

表2 总体设计参数

2 动力学仿真

采用UG机构运动仿真模块Motion[5]对便捷式铁路工务检修电动车的贴轨机构的竖向轮进行动力学仿真。时间-力曲线如图5所示,时间-角加速度曲线如图6所示,时间-速度曲线如图7所示,时间-位移曲线如图8所示。

图5 贴轨机构竖向轮时间-力曲线

图6 贴轨机构竖向轮时间-角加速度曲线

图7 贴轨机构竖向轮时间-速度曲线

图8 贴轨机构竖向轮时间-位移曲线

通过分析时间-力曲线图,贴轨机构横向轮的受力随着时间的变化,先进行缓慢增大,最后趋于恒定,稳定时最大力为510 N;竖向轮受力变化较复杂,轮子所受摩擦力变化较大。通过分析时间-角速度曲线可知,角加速度的最大值出现在20 s时,其最大值为571°/s2.其趋势是先增后减,最后趋于零。根据时间-速度曲线可知,其曲线趋势与受力趋势比较相似,最大速度出现在恒速值为510 cm/s,到达恒定速度的时间为100 s.由动力学运动分析,其工作性能平稳可靠,在受摩擦力等的作用是仍然可以平稳运行,动力学仿真验证了该车满足实际行走的要求。该车运行速度在5.1 m/s,巡检20 km路程中,便捷式铁路工务检修电动车的驾驶时间为65.35 min,而巡检工人行走速度大约为0.7 m/s,其检修20 km的用时是476.19 min,便捷铁路工务检修电动车比步行巡检效率提高86.27%,该便捷式铁路工务检修电动提高巡检效率、降低了工人运动强度。

3 关键部件有限元分析

为了验证便捷式铁路工务检修电动车的力学性能,在UG中在建立几何模型之后,导入到UG的高级仿真模块及ANSYS软件中,按照:定义单元类型、定义材料属性、划分网格、创建接触对的顺序建立该车关键部位的有限元模型。

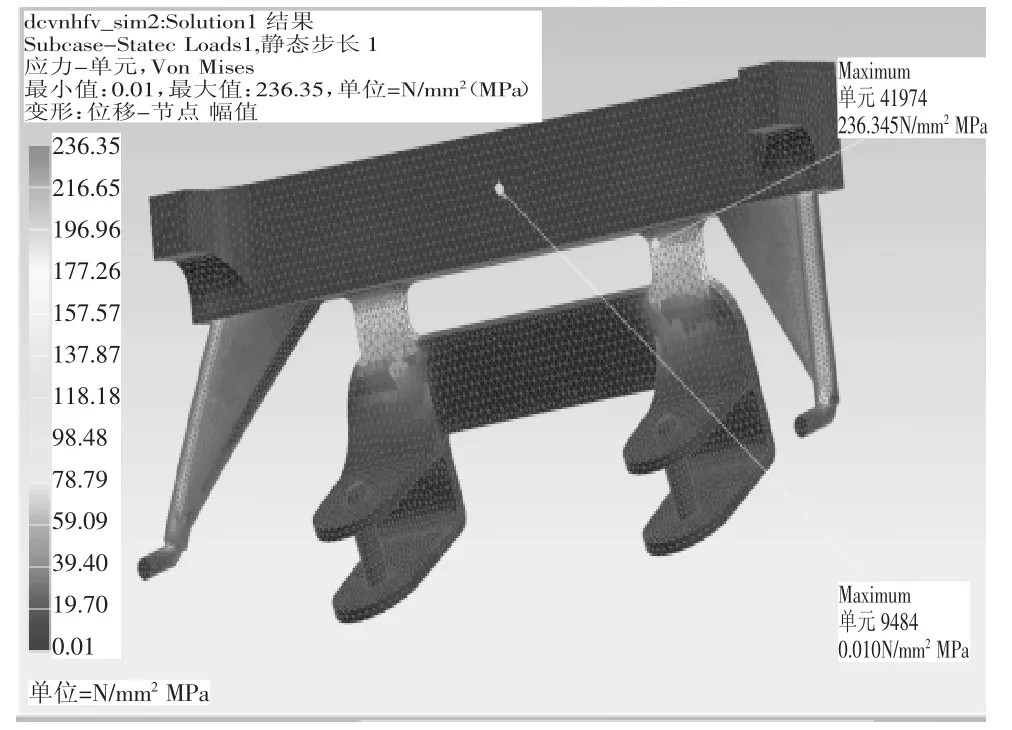

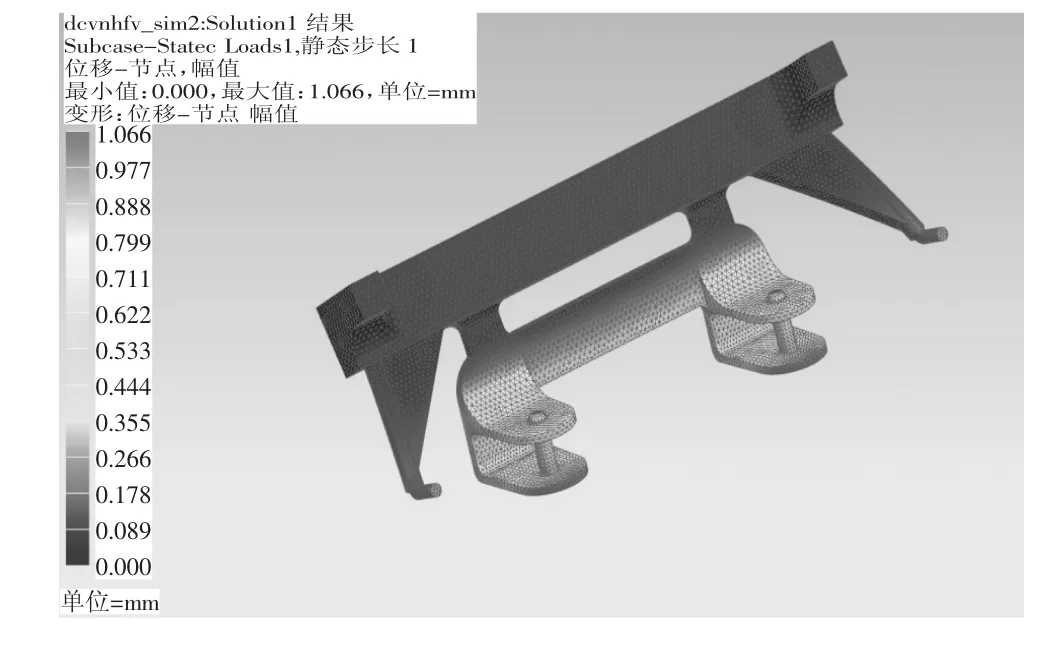

3.1 贴轨机构承重部件

创建该部件的材料属性,设定该部件的材料为45#钢,其弹性模量为2.1e11 MPa,泊松比为0.3.其等效应力云图如图9所示,其等效应变云图如图10所示,应变随位置变化曲线如11所示。经有限元计算,该机构的最大应力为236.35 MPa,小于45#钢的屈服强度355 MPa;最大变形量为1.066 mm,小于许用应变。因此,该部位满足刚度和强度要求。

图9 贴轨机构承重部位等效应力云图

图10 贴轨机构承重部件等效应变云图

图11 贴轨机构承重部件应变随位置变化曲线

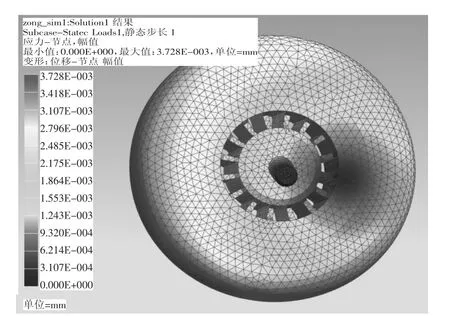

3.2 贴轨机构横向轮部位

首先创建该部件的材料属性,设定该部件的材料为08#钢,其弹性模量为2.03 GPa,泊松比为0.28.其等效应力云图如图12所示,其等效应变云图如图13所示。经有限元计算,该机构的最大应力为53.01 MPa,小于45#钢的屈服强度325 MPa;最大变形量为0.003 728 mm,小于许用应变。因此,该部位满足刚度和强度要求。

图12 贴轨机构横向轮等效应力云图

图13 贴轨机构横向轮等效应力云图

3.3 车架部件

在ANSYS中设定该部件的材料为45#钢,其弹性模量为2.1e11 MPa,泊松比为0.3.其等效应力云图如图14所示,其等效应变云图如图15所示。经有限元计算,该机构的最大应力为292.76 MPa,小于45#钢的屈服强度355 MPa;最大应变为0.004 400 1 mm/mm,小于许用应变。因此,该部位满足刚度和强度要求。

图14 车架部件等效应力云图

图15 车架部件等效应变云图

3.4 贴轨机构锁紧部位

设定该部件的材料为45#钢,其弹性模量为2.1e11 MPa,泊松比为0.3.其等效应力云图如图16所示,其等效应变云图如图17所示。经有限元计算,夹持机构的最大应力为266.2 MPa,小于45#钢的屈服强度355 MPa;最大应变为0.001 341 2 mm/mm,小于许用应变。因此,该部位满足刚度和强度要求。

图16 贴轨机构锁紧部位等效应力云图

图17 贴轨机构锁紧部位等效应变云图

4 结语

针对铁路巡道工人检修存在耗时长、效率低、工作强度大等问题,设计了该便捷式铁路工务检修电动车。机械辅助人工检修的方式取代了传统的步行检修,实现了公铁通用、折叠便携、数据收集等功能。通过UG及ANSYS对该设计的主要承载机构进行动力学和有限元分析,验证该便捷式铁路工务检修电动车在单轨运作等状态是可行的,通过分析为其便捷式铁路工务检修电动车的制造提供理论指导。