抽油杆扶正器导向器组合杆柱防偏磨技术研究

, ,,,, ,小永,

(1.中国石油华北油田分公司,河北 任丘 062552;2.濮阳佰斯泰油气技术服务有限公司,河南 濮阳 457000;3.中国石化胜利油田公司,山东 东营 257000)

抽油杆与油管之间发生偏磨,引起井下事故是有杆泵系统不可避免的,严重影响生产井的有效时率[1-2]。防止杆管偏磨的方法有:内衬油管[3-4]、双向耐磨接箍[5-6]、防偏磨副[7]、抽油杆扶正器[8]、加重杆[9]、超高强度抽油杆[10]等。其中,在抽油杆弯曲变形位置安放扶正器是业内公认的成本低、效果好的方法。叶勇等人设计了动压润滑结构的自旋转扶正器,将杆管间的单边磨损变为均匀磨损[11];郑学成等人研制的自润滑自旋转型抽油杆扶正器,利用扶正环内部轴承固体润滑方式来减小扶正摩擦阻力[12];王炳英等人利用抽油杆防偏磨多角度可调式扶正器,将扶正器的轮系结构由滑动摩擦转换为滚动摩擦[13];曲明艺设计了抽油杆万向导向器缓冲弯矩装置,对冲杆管偏磨[14]。矿场实践中,诸多学者[15-16]分析了抽油杆在三维空间所受的横向和纵向载荷,考虑杆管相对运动的“风洞”及“活塞”效应,计算扶正器的下入间距;且融合了内衬油管和扶正器或双向接箍的防偏磨内涵,确定下入井段或位置[17-18],应用效果显著。抽油杆、扶正器在狭长的空间,由静定问题变成了变刚度的静不定问题,杆柱设计与实际偏磨井段存在偏差。笔者从实际井眼参数出发,依据抽油杆导向器[19]和扶正器的结构特征,提出了“抽油杆+抽油杆扶正器+抽油杆导向器+抽油杆导向器+抽油杆扶正器+抽油杆[20]”的杆柱组合方案,防止杆管偏磨,得到了现场300余口油井生产实践的验证。

1 抽油杆扶正器和导向器杆柱组合工作原理

“抽油杆+抽油杆扶正器+抽油油导向器+抽油杆导向器+抽油杆扶正器+抽油杆”杆柱组合中,扶正器与抽油杆刚性连接,除承受交变载荷外,冲击、弯曲、扭转载荷不可避免;抽油杆导向器既能旋转,又能弯曲的特性,使抽油杆柱在安装位置建立活动铰接,缓冲杆柱弯矩,由刚性磨损转变为柔性磨损。

1.1 抽油杆导向器的结构

抽油杆导向器[19]的结构如图1所示,具有导向凹槽、导向器环腔和导向器锁盖螺纹,且连接着导向器螺纹锁盖。该导向器上设计有导向器螺纹锁盖内曲面球窝,在由导向凹槽、导向器环腔和导向器锁盖螺纹锁盖内曲面球窝所形成的空间内装有导向轴,在导向轴靠近导向凹槽一侧设计了导向轴凸头,与导向轴曲面球头和导向轴螺杆相连接,并与连轴器相连接。连轴器外侧设计了连轴器螺纹,可与规格为ø25、ø22、ø19 mm的抽油杆连接。

1.2 抽油杆导向器的工作原理

抽油杆导向器的上、下体之间可以在其本体圆周内任意角度做无限圈数的旋转运动;且在轴向上可以沿轴线方向任意偏转倾斜7°,旋转和弯曲具有复合联动功能,与其连接的抽油杆扶正器形成多变的活动绞接。

1—抽油杆连接头;2—导向器螺纹锁盖;3—导向器凹槽;4—导向器环腔;5—导向器锁盖螺纹;6—导向器螺纹锁盖;7—连轴器卡面;8—连轴器;9—导向轴螺杆;10—导向器曲面球头;11—导向轴;12—导向器凸头;13—抽油杆连接头螺纹孔。图1 抽油杆导向器的结构

1.3 抽油杆扶正器的选择及作用原理

油田常用的抽油杆扶正器有滚轮式钢质扶正器、滚珠式钢质扶正器、分瓣尼龙扶正器 、短节式尼龙扶正器、多角度可调式扶正器、自旋式抽油杆刮蜡扶正器、柱状扶正器、双斜面扶正器、旋转扶正器等[20-21]。考虑井眼轨迹、流体黏滞阻力以及扶正器的影响,建立三维杆柱动力学模型,求解三维侧向力的动态分布规律,设计扶正器的合理安放位置[22-23]。其中,双斜面扶正器、旋转扶正器、多角度可调式扶正器可将扶正体与油管的线接触改为面接触,减少接着应力,降低磨损率。

1.4 杆柱组合的作用原理

抽油杆两端连接扶正器,两扶正器之间连接导向器,缓解和削除杆柱上下冲程振动产生的倒扣转矩。设置在柱塞拉杆附近的扶正器和导向器组合,缓解抽油杆产生的弯矩和液击现象。设置在斜井拐点附近的导向器,与扶正器建立多个活动铰接,避免杆管刚性偏磨。活动铰接杆柱在螺旋弯曲的油管内柔性运行,可减少冲程损失,提高泵效。

2 抽油杆扶正器导向器组合影响的杆柱力学模型

高密度聚乙烯内衬油管与抽油杆双向耐磨接箍、扶正器、扶正杆配套工艺作为油井防偏磨的主要措施之一,能有效地解决油井的防偏磨问题[24]。但是,“抽油杆+双向接箍、抽油杆+扶正器、抽油杆+扶正杆”组合仍然为钢性连接,抽油杆柱与油管管柱在斜井段承受侧向力及往复运动的交变应力,使抽油杆柱形态不断发生改变,加剧杆管磨损。抽油杆扶正器、导向器组合杆柱沿轴线方向偏转倾斜摆动,杆柱变为柔性连接,其轴线可随井眼轨迹的改变而改变,减小了杆柱的弹性形变,杆管偏磨得到双向控制。

2.1 扶正器导向器组合等效摩擦力计算

(1)

(2)

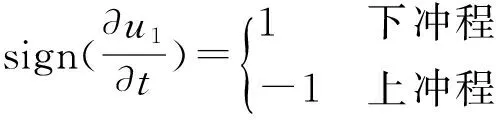

ds微元段运动微分方程的矢量表达式:

(3)

在不考虑油井采出液振动、杆柱剪切变形和微元段旋转惯量的情况下,ds微元的运动方程为

(4)

按照虚力原理,抽油杆扶正器、导向器组合杆柱中各内力与位移关系为:

(5)

式中:τ为杆柱挠率;EA为杆柱钢性强度;E1为杆柱抗弯强度;F1为轴向的内力,kN;M2为径向上的内力,kN;M3为周向上的内力,kN。

式(4)~(5)为抽油杆扶正器、导向器组合影响下的抽油杆三维运动方程。将其用自动消隐 OpenGL语言编程,求得抽油杆扶正器、导向器组合杆柱与高密度聚乙烯内衬油管的位移偏量趋近于零。说明防偏磨效果好。

3 现场应用

3.1 全角变化率计算[26]

裴绪建认为[27]:全角变化率越大,井眼方向变化越剧烈或井眼弯曲越厉害,但并不表示井斜越厉害。在确定抽油杆扶正器、导向器杆柱组合时,应按美国学者Lubinski推导的公式计算某一井段全角变化率[28]。

cosγ=cosα1×cosα2+sina1×sinα2cos(β1-β2)

(6)

(7)

式中:γ为全角或狗腿角,(°);α1为上一测点的井斜角,(°);α2为当前测点的井斜角,(°);β1为上一侧点的方位角,(°);β2为当前测点的方位角,(°);△L为各井段的长度,m;K为井眼全角变化率,(°)/30m。

3.2 确定抽油杆扶正器和抽油杆导向器下入位置及个数

国内诸多学者认为[29-30],井眼全角变化率K≥3 (°)/30m的井段,油井抽油杆、油管需要采取防偏磨措施。当井眼全角变化率K≥3 (°)/30m时,抽油杆扶正器和导向器下入个数为[24]:

(8)

式中:N为抽油杆扶正器、抽油杆导向器组合的数量,N取2的整数倍,个;L为全角变化率≥3 (°)/30m的井段的长度,m;h1为抽油杆的长度,m;h2为抽油杆扶正器的长度,m;h3为抽油杆导向器的长度,m。

3.3 油管配套措施

高密度聚乙烯内衬油管既具有钢质油管的机械强度,又具有高密度聚乙烯的耐腐蚀、耐磨损、摩擦因数低的特点。据不完全统计,现场应用后,与油管、抽油杆磨损和腐蚀相关的无故障平均运行时间大约增加了400%[31]。在全角变化率≥3 (°)/30m的井段,下入高密度聚乙烯内衬油管代替普通油管,与“抽油杆扶正器+抽油杆导向器”组合配套使用。

3.4 现场应用情况

最近3 a年内,在300余口斜井段大于500 m的油井应用“抽油杆扶正器+抽油杆导向器”配套内衬油管,使油井检泵周期平均延长1.53倍。

典型井例:XX-421井,造斜点575 m,斜井段长度1 250 m,最大井斜角42.5°,应用该工具后检泵周期由271 d延长至694 d。

4 结论

1) 抽油杆扶正器、导向器组合杆柱配套高密度聚乙烯内衬油管,解决了防偏磨副、扶正器、扶正杆、内衬油管等单独使用,不能实现杆、管偏磨的双向控制的技术问题。

2) 在全角变化率等于大于3 (°)/30m的油井井段,应用抽油杆扶正器与导向器联作杆柱,并配套高密度聚乙烯内衬油管,能有效防止油井抽油杆、油管的偏磨,延长油井检泵周期。

[1] 黄忠桥,罗雄,魏红燕,等.三维井眼抽油杆扶正器间距配置计算方法[J].石油钻采工艺,2010,32(3):60-63.

[2] 刘国强,王辰龙,曹毅,等.复杂煤层气井修井原因分析及检杆工艺试验[J].石油钻采工艺,2016,38(4):540-544.

[3] 刘国强,王凤清,王 峰,等.CD区块管杆偏磨机理分析与治理措施[J].石油机械,2014,42(5):96-100.

[4] 付亚荣.内衬油管油井洗井液的研究与应用[J].石油钻采工艺,2011,33(5):110-11.

[5] 刘庆娥,唐庆,孙福山,等.抽油机井杆、管防偏磨工具优选与应用[J].石油钻采工艺,2009,31(2):111-114.

[6] 付亚荣.“混沌理论”与“蝴蝶效应”视角下的油井杆管偏磨[J].重庆科技学院学报:自然科学版,2013,15(4):34-36.

[7] 马效忠,裴润有,吴宗福.抽油杆柱断脱原因剖析与综合防治[J].石油钻采工艺,1995,17(6):93-97.

[8] 王炳英,宋静亚,王玉清,等.抽油杆防偏磨多角度可调式扶正器研制[J].石油矿场机械,2011,40(1):78-79.

[9] 谢先华,秦桂云,杨峰,等.偏磨井加重杆长度计算与分析[J].石油矿场机械,2008,37(10):76-78.

[10] 胥元刚,郝帆帆.超高强度抽油杆P-S-N曲线拟合新方法[J].石油钻采工艺,2017,39(3):334-337.

[11] 叶勇,石永军,温长飞,等.一种基于动压润滑结构的自旋转扶正器设计[J].石油钻采工艺,2011,33(4):121-124.

[12] 郑学成,马志全.自润滑自旋转型抽油杆扶正器研制与应用[J].石油矿场机械,2011,40(4):80-83.

[13] 王炳英,宋静亚,王玉清,等.抽油杆防偏磨多角度可调式扶正器研制[J].石油矿场机械,2011,40(4):78-80.

[14] 曲明艺,吴树林,赵廷成,等.抽油杆万向导向技术的研究设计与应用[J].石油矿场机械,2002,31(5):18-20.

[15] 付亚荣.定向井防偏磨用扶正器下入位置的确定[J].石油机械,2016,44(5):84-86.

[16] 李远超,吴晓东,吕彦平,等.螺杆泵采油井扶正器位置设计动力学研究[J].石油钻采工艺,2005,27 (5):67-70.

[17] 付亚荣.定向井防偏磨内衬油管下入井段的确定[J].新疆石油天然气,2015,11(1):65-67.

[18] 付亚荣,付丽霞,马永忠,等.油井防偏磨用扶正器下入位置的确定[J].新疆石油天然气,2016,12(3):73-75.

[19] 王研,胥宏峰,张淑敏,等.抽油杆导向器:200420120732.6[P].2006-02-22.

[20] 杨坤,吴晓东,师俊峰,等.应用井筒三维可视化技术设计油井扶正器安装位置[J].石油钻采工艺,2009,31(5):56-59.

[21] 何志平.抽油杆扶正器的改进与应用[J].石油矿场机械,2007,36(7):78-81.

[22] 张瑞霞,李增亮,姜东,等.往复式有杆泵抽油杆扶正器的布置研究[J].石油矿场机械,2008,37(12):28-35.

[23] 万朝晖,赵瑞东.深斜井条件下三维杆柱力学研究及应用[J].石油钻采工艺,2014,36(5):75-79.

[24] 付亚荣.内衬油管油井洗井液的研究与应用[J].石油钻采工艺,2011,33(5):110-112.

[25] 郝名望,叶正寅.用微元法建立单刚体动力学的虚加速度原理和虚力原理[J].航空工程进展,2011,2(2):169-175.

[26] 付亚荣,严建奇,马永忠,等.一种防止油井杆管偏磨的方法:201510459605.1[P].2017-06-13.

[27] 裴绪建.全角公式的向量推导方法[J].石油钻采工艺,1993,15 (1):41,48.

[28] 高志强.关于全角变化率的探讨[J].石油钻采工艺,1985(3):35-38.

[29] 付剑,胡义,吴秀莉,等.孤岛油田聚合物驱油井防偏磨技术[J].石油矿场机械,2006,35(S0):56-58.

[30] 吴延强,吴晓东,韩国庆,等.基于偏磨分析的杆柱磨损寿命预测模型[J].石油钻采工艺,2013,35 (1):79-82.

[31] 王海文,赵雷,杨峰,等.HDPE内衬油管防治抽油机井杆管偏磨研究[J].石油矿场机械,2008,37(2):74-77.