油船装货过程中液货舱透气特征研究

张 乾,卢金树,邓佳佳,朱 祥,甄 阳,朱正祺,袁世杰,杨 缘

(1.浙江海洋大学船舶与机电工程学院,浙江舟山 316022;2.浙江海洋大学港航与交通运输工程学院,浙江舟山 316022)

油品海上储运作业存在着巨大的蒸发损耗量,不仅造成巨大的经济损失和轻质成分的浪费,还会引发严重安全事故[1-2]。油船液货舱装货作业过程中,油品蒸发产生的油气在舱内运移,其体积分数浓度在竖直方向呈一定的梯度[3-4],在受到装货速率引发的晃荡情况下,舱内油气运移及油舱透气口透气的特性未知,这对减少油品蒸发损耗、控制油气排放带来一定的盲目性。TAMADDONI,et al[5]通过实船实验和数值分析研究原油舱蒸发排放的气体成分和舱内部分位置油气浓度的变化。杨宏伟[6]从实验方面研究油品蒸发表面积和表面温度对轻质油品蒸发的影响,研究表明,蒸发量与气液界面表面积、温度呈良好的正相关线性关系,同时得出气相区油气浓度分布由上而下呈现梯度分布态势,在贴近油品表面处接近饱和状态。ZHU,et al[7]通过实验研究发现汽油在开口烧瓶中300 d后的蒸发量达到86.3%,蒸发量的变化与时间成对数关系,油气的组成成分种类在不断减少、饱和蒸汽压下降。目前,数值模拟在油品蒸发扩散方面的研究[8-11]得到广泛应用,部分学者[12-14]采用以菲克定律及湍流理论为基础的传质方程研究了油品蒸发扩散现象,实现了气液传质与风速的联系。黄维秋等[15]采用扩散传质模型与RNG湍流模型,研究了汽油在限制空间的扩散排放。王兆利等[16]用同样方法并充分利用了RNG湍流模型中的油品低雷诺数粘性公式以及为油品耗散增加传输方程,研究了不同装油速率、不同油罐初始油气质量分数下对5 000 m3拱顶油罐内油品蒸发扩散的作用规律。本文基于VOF模型模拟油船装货过程,考虑到装货速率产生的扰动能对舱内油气运移的影响,采用扩散传质模型与扰动能结合建立蒸发模型,并通过数值试验模拟装货作业过程中装货速率产生的扰动能对舱内油气运移及透气口排出油气的影响,为油船装货作业减少油品的蒸发控制油气的排放提供理论依据。

1 数值模拟

油船液货舱可分为气相区、液相区,油船装货作业过程中油品通过蒸发由液态、变为气态的油气进入气相区,实际油品的蒸发与油气扩散涉及气液两相问题,本文数值试验基于舱内油品的流态特征,采用层流模型对油船装货过程中液货舱燃料油的蒸发及油气的运移进行数值模拟,并利用FLUENT软件的二次开发接口,以UDF编译功能的方式于气液界面处定义质量源相,将两相传质问题简化为单相传质问题。大型油船通常装载的是原油,大部分原油粘度较大,流动性差,无法开展模型试验[4],因此文章依据雷诺相似准则,选取粘度较小且满足相似准则93#汽油作为试验用油;另外原油种类里部分轻质原油挥发性强,因此用汽油更能代表轻质原油的挥发特性,且模拟的是极限工况,以极限状态为研究工况,更有利于研究油船装货过程油气场的特征。原油、成品油及文章使用的93#汽油均属于多组分混合物,其传质过程十分复杂,但93#汽油蒸发产生的油气成分主要是C3-C5的有机混合物[17],其扩散系数相差不大,为简化复杂的多组分传质将混合气作单一物质处理,即换成分权重相加处理油气各组分的密度、扩散系数等,获得混合气综合物理性质,并在模拟中采用混合气的综合物理性质定义油气。

本文采用单相传质理论[18]与装货速率产生的扰动能[4]结合建立的油品蒸发模型定义气液界面处油品的蒸发,如式(1)所示。

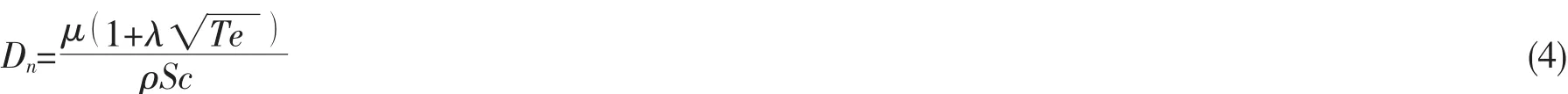

式中S为传质通量,kg/(m2·s);A为气液界面面积,m2;ρg为油气密度,kg/m3;Dm为油气扩散系数,m2/s;Cs为饱和油气质量分数;μ为动力粘度,Pa·s;Sc为施密特数;▽C为油气浓度梯度;Te为单位体积扰动能,其主要描述装货速率引发的晃荡对舱内单位体积油品的扰动能量,见式(2)。

式中Q为油品装载速率,L/min;A0为进口处横截面积,m2。

针对限制性空间油气扩散的研究[4]引入装货过程中的对流扩散方程,用于分析油气的运移及透气口油气浓度的变化见式(3)。

式中c为油气质量浓度,kg/m3;W为气液界面对流速度,m/s。Dn为油气未定扩散系数,m2/s。式(3)说明限制性空间油气扩散由其本身扩散系数Dm与未定扩散系数Dn决定,Dn与扰动能关系式见式(4)。

本文研究的油船装货过程属于瞬态非定常问题,因此本文数值模拟采用PISO算法。动量方程对流项及扩散项分别采用高阶差分格式离散,气液界面处表面张力与曲率采用B样条插值函数光顺处理[19],连续性方程体积变化率采用高阶离散格式进行计算;组分输运方程非稳态项及对流项分别采用低阶显式时间积分格式和二阶迎风格式。

初始条件:油舱内仅有空气,初始压力为0.101 325 MPa。

边界条件:根据模型试验[4]的边界条件,数值模拟采用速度进口,装货速率为2.96 L/min,透气口直通大气,压力不变,因此采用压力出口。

2 试验验证

本文选取25.7 m×16.1 m×18.9 m液货舱并按几何相似准则建立0.64 m×0.40 m×0.47 m的液货舱物理模型,模型舱进油口直径0.016 m,透气口直径为0.024 m,如图1所示。液货舱透气口即是模型试验浓度传感器监测点。

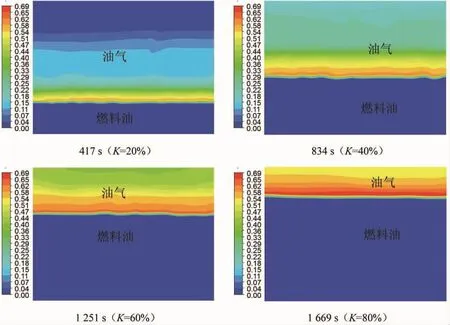

图2为整个加注过程中液货舱在平行于ZOY且X=0.2的截面处油气体积分数浓度变化图,图中装载率K为装入液舱的体积量与其容积的百分比。

图1 油船液货舱物理模型Fig.1 Tank model of oil tanker

图2 油舱内油气体积分数结果Fig.2 Simulation result of vapor volume fraction distributions inside fuel oil tank

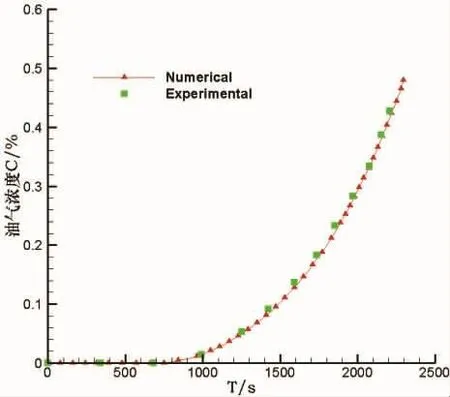

图2 可以看出整个装货过程在竖直方向油气存在一定的油气浓度梯度,随着装货的进行,舱顶部透气口油气浓度缓缓升高,数值模拟结果与模型试验数据[4]对比,如图3所示。

图3为数值试验与模型试验透气口油气浓度变化曲线,从图中可以看出数值模拟结果与模型试验数据吻合性较好,验证了数值模拟的正确性,同样验证了油船装货舱内油品相变模型。

3 结果及分析

3.1 液货舱气相区速度场

图4为装货作业过程中液货舱(平行于YOZ面的中剖面处)气相区速度矢量场随时间/装载率变化图,其中油船液舱装载率K:是指装入液舱的油品体积与舱容积的百分数。该图由tecplot的矢量与气相数据经函数自定义产生相速度矢量图,因此图中有速度矢量的为气相区,反之为液相区。图中箭头的长度即是速度矢量的大小,箭头的方向就是速度矢量的方向。

图3 数值模拟结果验证Fig.3 Validation of numerical simulation results

图4 油舱内油气速度场Fig.4 Simulation result of vapor vector distributions inside tank

从图4可以看出随着货油装载的进行,气相区存在涡,平均速度增大,气相区对流增强,其原因是由于液货舱透气口布置和油品蒸发的影响,气相区形成涡,随着装载进行,气相空间减小,气体对流增强,因此速度增大。

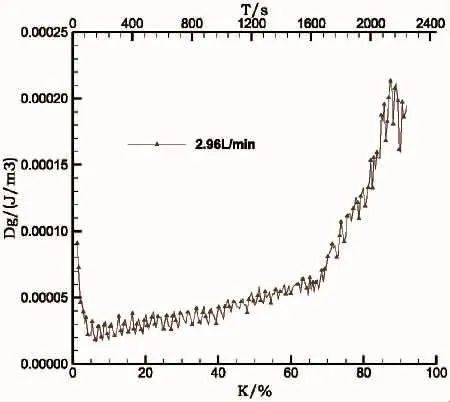

图5 气相区单位体积动能Fig.5 The kinetic energy per unit volume of gas

3.2 液货舱气相区动能

油船装货过程中,装货速率会对液货舱气相区产生扰动,液货舱油品受到的动能由式(2)计算,由于油品从底部进油口进入,油品受到的扰动能部分通过气液界面传递至气相区,另一方面燃料油的蒸发也会增加气相区的动能。图5为通过CFD-post自定义函数后处理得出的气相区油气单位体积动能。

从图中可以得出,在装货初期(装载率小于5%)由于气液界面油气浓度差较大,加之单位体积受到的扰动能较大(式2可以得出),油品快速蒸发对气相产生冲击,因此初期气相区扰动能较大;在装货中期(装载率在5%~68%),由于油气的累积致使气液界面油气浓度升高(图2),浓度差减小、单位体积油品扰动能缓缓减小,蒸发率迅速减小,加之油气在舱内的扩散,舱内气相区平均动能略有增加;装货后期(装载率超过68%),从图2和式(1)能够得出,气液界面浓度差进一步减小,蒸发速率减小,影响下降,但气相空间的减小,液面上升对气相空间产生挤压效应,因此气相区单位体积动能增大,对流增强。

3.3 透气口油气质量流速

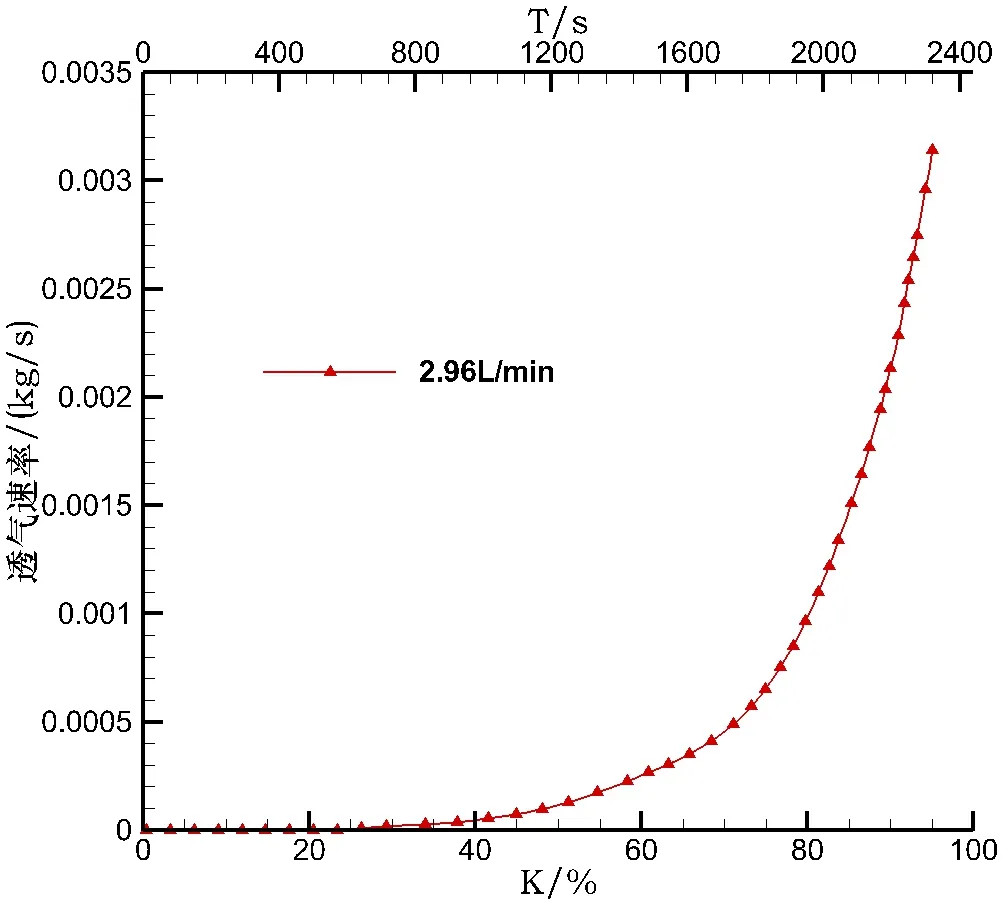

图6为装货过程中液货舱透气口油气质量流速变化图,图7为透气口油气质量流速随装载率变化的增长率。

图6 透气口排出油气速率Fig.6 Exhaust mass rate of vapor

图7 透气口排出油气速率增长率Fig.7 Exhaust growth rate of vapor mass

从图6、图7可以得出,油气在装载率约23%时,透气口开始有油气排出;装载率在23%~40%,透气口油气质量流速缓慢增大,透气口油气质量流速增长率无明显增长;装载率在40%~52%,透气口油气质量流速增长率稍有增大;装载率在52%~70%,油气口油气质量流速增大,油气质量流速增长率增长不明显;装载率在70%~95%,透气口油气质量流速急剧增大,油气质量流速增长率增长明显。装货过程中,油气在液货舱运移主要有对流和扩散,这里采用式(3)对流扩散方程描述油气的运移。装货初期,液舱内的油气运移至透气口主要依靠油气的扩散,由于气液界面距透气口有一定距离,因此装载率约23%时才有油气排出;装载率在23%~40%,从图5可以看出气相区单位体积动能在该阶段的变化平缓,因此仍然是油气分子的扩散效应主导透气口油气质量流速,其增长缓慢;装载率达到70%后,从图5可以看出气相区单位体积动能明显增大,气相区对流增强,因此此阶段对流效应对透气口油气质量流速变化起主导作用,装载率在40%~70%,气相区单位体积动能缓慢增加,对流稍有增强,从图2和图4可以看出油气仍然向透气口扩散,因此该阶段对流效应与扩散效应同时影响透气口油气质量流速,透气口油气质量流速受到的主要影响由扩散效应向对流效应过渡。

4 结论

针对油船装货过程中液舱内油品的层流形态,基于VOF模型、扩散传质模型与扰动能结合建立蒸发模型及层流模型模拟了装货过程液货舱的油气运移,并用模型试验数据验证了数值模拟的准确性。通过分析蒸发速率、扰动能在初期、中期和后期三个阶段的变化,将液货舱气相区单位体积动能变化根据影响大致可分为三个阶段;依据对流扩散方程分析各因素对透气口油气质量流速主导特征,将透气口油气质量流速变化大致分为扩散效应、扩散效应向对流效应过渡和对流效应三个阶段。该研究为油船装货作业在不同阶段采取不同策略控制油气的排放提供理论参考。

[1]HUANG Weiqiu,BAI Juan,ZHAO Shuhua,et al.Investigation of oil vapor emission and its evaluation methods[J].Journal of Loss Prevention in the Process Industries,2011,24(2):178-186.

[2]张劲军,何利民,宫 敬,等.油气储运理论与技术进展[J].中国石油大学学报:自然科学版,2013,37(5):151-162.

[3]黄维秋,钟 秦.车船装油过程油品蒸发损耗影响因素分析[J].油气储运,2004,23(8):44-48.

[4]卢金树,朱哲野,刘枫琛.限制空间装货过程中透气变化的晃荡效应[J].中国石油大学学报:自然科学版,2014,38(5):160-164.

[5]TAMADDONI M,SOTUDEH-GHAREBAGH R,NARIO S,et al.Experimental study of the VOC emitted from crude oil tankers[J].Process Safety&Environmental Protection,2014,92(6):929-937.

[6]杨宏伟.轻质燃料油蒸发损、耗控制软浮顶油罐技术研究[D].徐州:中国矿业大学,2014.

[7]ZHU Ling,CHEN Jiaqing,LIU Yan,et al.Experimental analysis of the evaporation process for gasoline[J].Journal of Loss Prevention in the Process Industries,2012,25(6):916-922.

[8]DAVIDSON M R,RUDMAN M.Volume-Of Calculation of Heat or Mass Transfer across Deforming Interfaces in Two-Fluid Flow[J].Numerical Heat Transfer Part B Fundamentals,2002,41(3/4):291-308.

[9]BANERJEE R.A Numerical Study of Combined Heat and Mass Transfer in an Inclined Channel Using the VOF Multiphase Model[J].Numerical Heat Transfer Part A Applications,2007,52(2):163-183.

[10]BANERJEE R.Turbulent conjugate heat and mass transfer from the surface of a binary mixture of ethanol/iso-octane in a countercurrent stratified two-phase flow system[J].International Journal of Heat&Mass Transfer,2008,51(25):5 958-5 974.

[11]GALEEV A D,SALIN A A,PONIKAROV S I.Numerical simulation of evaporation of volatile liquids[J].Journal of Loss Prevention in the Process Industries,2015,38:39-49.

[12]HASSANVAND A,HASHEMABADI S H,BAYAT M.Evaluation of gasoline evaporation during the tank splash loading by CFD techniques[J].International Communications in Heat&Mass Transfer,2010,37(7):907-913.

[13]HASSANVAND A,HASHEMABADI S H.Direct numerical simulation of interphase mass transfer in gas-liquid multiphase systems[J].International Communications in Heat&Mass Transfer,2011,38(7):943-950.

[14]HAELSSIG J B,TREMBLAY A Y,THIBAULT J,et al.Direct numerical simulation of interphase heat and mass transfer in multicomponent vapour-liquid flows[J].International Journal of Heat&Mass Transfer,2010,53(19):3 947-3 960.

[15]黄维秋,王兆利,纪 虹,等.汽油装罐油气扩散排放的实验测定及数值模拟[J].化工学报,2016,67(12):4 994-5 005.

[16]王兆利,黄维秋,纪 虹,等.拱顶罐收油过程中油气扩散排放的数值模拟[J].石油学报,2017,33(2):371-378.

[17]DATE A W.Convective Heat and Mass Transfer[M].New york:McGraw-Hill,2014.

[18]赵晨露,黄维秋,钟 璟,等.外浮顶罐油气泄漏的数值模拟[J].化工学报,2014,65(10):4 203-4 209.

[19]BRACKBILL J U,KOTHE D B,ZEMACH C.A continuum method for modeling surface tension[J].Journal of Computational Physics,1992,100(2):335-354.