薄煤层采煤机在实际应用中装货问题的探讨

张之良

摘 要:分析了采煤机螺旋滚筒装货的工作原理,并就如何提高装货能力和工作平稳性,介绍了在实际工作中为了提高工作效率采用的一些办法。

关键词:采煤机;螺旋滚筒;装货

前 言

随着市场对煤质要求的日趋苛刻,新发煤矿及时调整生产格局,将采场向优质薄煤层重心转移,站稳了市场提高了经济效益。因为新发煤矿属于“三下开采”煤质相对来讲较差,为了提高煤质发热量平均仅有1.0米的24#也必须开采,但采煤机割煤过程中,滚筒落煤量大于滚筒装货量却始终制约着正常生产。然而新发人靠着拼搏创新,永无止境的顽强斗志,在实践中找办法,克服了滚筒装货效果差的问题。

1 开采简要说明

1.1采煤方法

西一采4#右四工作面为高档普采工作面,采用走向长壁后退式采煤方法。

1.2顶板管理

工作面采用单体柱配铁顶帽支护顶板,采空区处理为全部垮落法。

1.3运输方式

运输方式为连续化运输,煤由工作面SGZ-630/150C刮板机运至下巷经1台SGB-630/150C溜子和3台SJ-80皮带运至煤仓。

1.4采机选型

采煤机:MG-80/200-BW。

1.5煤层顶底板情况

顶底板岩层均为细砂岩,倾角21°,无冲击地压危险。

2 改进前的滚筒配置

2.1滚筒的选择

按照多年来的惯例,薄煤层采煤机在使用过程中滚筒多数采用返装的形式,所谓返装就是指滚筒转向和旋向与中厚煤层的相反(图-1所示)。即左摇臂上安装右旋滚筒,顺时针旋转,右摇臂上安装左旋滚筒,逆时针旋转,滚筒截身0.8米。

2.2 存在问题

1)滚筒直径小,在所需的螺旋角下使叶片在滚筒体上绕的角度较大,并且叶片的高度小,滚筒容纳、输送碎煤的空间小,煤就不容易被螺旋叶延轴线推出,进入刮板输送机。

2)滚筒转速高,由于薄煤层采煤机的设计空间受限,传动比较小,滚筒转速较高,使煤流受到较大离心方向和周围方向的合力,把相当数量的煤从滚筒的切线方向甩出,使其滞留在几道上。

3)采煤机装煤口小,滚筒截下来的煤不能顺利地通过装煤口进入到工作面刮板运输机。

4)左摇臂滚筒是安装了右旋滚筒,顺时针旋转,截落的碎煤要从滚筒的前进方向被推入刮板运输机。因为是倾斜煤层被卷起的货靠着重力又从新落入了机道,装货效率极低。

3 问题分析

1)因左滚筒用右螺旋叶片,并顺时针旋转,右滚筒则相反。行进方向的前滚筒回转方向与碎煤下落的方向相反,碎煤下落运动受到螺旋叶片的阻滞,故下落时间较长,碎煤没有被螺旋叶片推上刮板运输机并运走,因而煤在装载过程中被重复破碎的可能性较小,装载比能耗较低。

2)螺旋滚筒与刮板运输机的间距大(图2所示 A-螺旋滚筒卸载端的断面与铲板间距离),滚筒轴向的抛推力没有把截落的碎煤推到刮板运输机上,而是留在了螺旋滚筒与刮板运输机的间距中。只有少部分的碎煤被推到了刮板运输机上。

3)螺旋叶片的高度和螺旋升角不够。螺旋叶片的高度不够直接影响到装货量,叶片螺旋升角不够不能把截落的碎煤推入刮板运输机上,而是把大部分的碎煤甩入了机道。

4 初期的解决办法

1)加大扫浮煤的力度。采煤机截割过后安排人员,在一排柱内用长把锹分段进行扫浮煤,实现了正规循环。但是存在的问题是,增加了工人的劳动强度,在具体施工时降低了人身安全系数。

2)利用刮板输送机自身安装了铲煤板的优势强行移溜子,基本实现了正规循环。但存在了诸多问题,首先因为移溜子不到位,保证不了截身;其次因截落的碎货不均匀阻碍移溜子的阻力也不一样,保证不了溜子的平和直;采煤机截煤时行走齿轮容易与运输机销排脱齿。

3)截五进三的办法。即上行截深500mm,采煤机过后移溜子300mm,留有200mm的距離。下行时截深300mm,采煤机过后再移溜子300mm。始终留有200mm的距离由滚筒重复装货。此方法的优点是在移溜子时的阻力小,能够保证溜子的平直。缺点是截深小,截割效率低,工人增加了移溜子的次数。

5 后期的解决办法

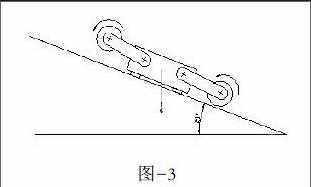

1)将左滚筒用左螺旋叶片,逆时针旋转,右滚筒也选择左螺旋叶片,逆时针旋转(图-3所示)。采煤机上下截煤时上滚筒的旋转方向与落煤的方向相同,截落的碎煤从滚筒下侧被抛推到刮板运输机上。

2)上滚筒增设了门式挡煤板,在下行割煤时利用挡煤板将余煤堆到工作面刮板运输机上。上行时自动关闭,不起到辅助装煤的作用。

6 后期的解决办法收到的效果

通过后期的解决办法保证了正规循环,实现了往返一刀,月产2.1万吨,大大降低了工人的劳动强度和设备的使用寿命。

7 结 语

为了提高滚筒装货量,有几点不成熟的想法仅供参考:

1)延长挡煤板的弧线长度,调整好挡煤板和滚筒之间的距离,迫使进入挡煤板和滚筒之间的碎煤延滚筒转向向刮板运输机运动,从而避免了煤还没有来的及被推进刮板运输机是就被甩到机道上的问题。

2)将筒毂改为轴式,往摇臂上安装。这样既可以缩小筒毂直径,又保证了筒毂强度,同时可以加高叶片的高度,叶片增高了装煤能力自燃增大了。

3)将直摇臂配置为弯摇臂,降低摇臂阻碍装货的现象。endprint