轿车前翼子板冲压件和冲模优化分析(上)

文/杨威,高志纯,郎庆东·一汽-大众汽车有限公司

前翼子板作为标志整车外表面件制造水平的冲压件,以其造型的复杂性、匹配的多重性、表面质量要求的严格性著称。那么,通过优化冲压生产方式、冲压成形方法、模具制造与调试等过程,达到整车的造型效果,成为了我们的重点目标。本文将对翼子板冲压件成形技术分析、模具优化技术、冲压件质量优化办法等内容做重点阐述。

造型特点、匹配和表面质量要求

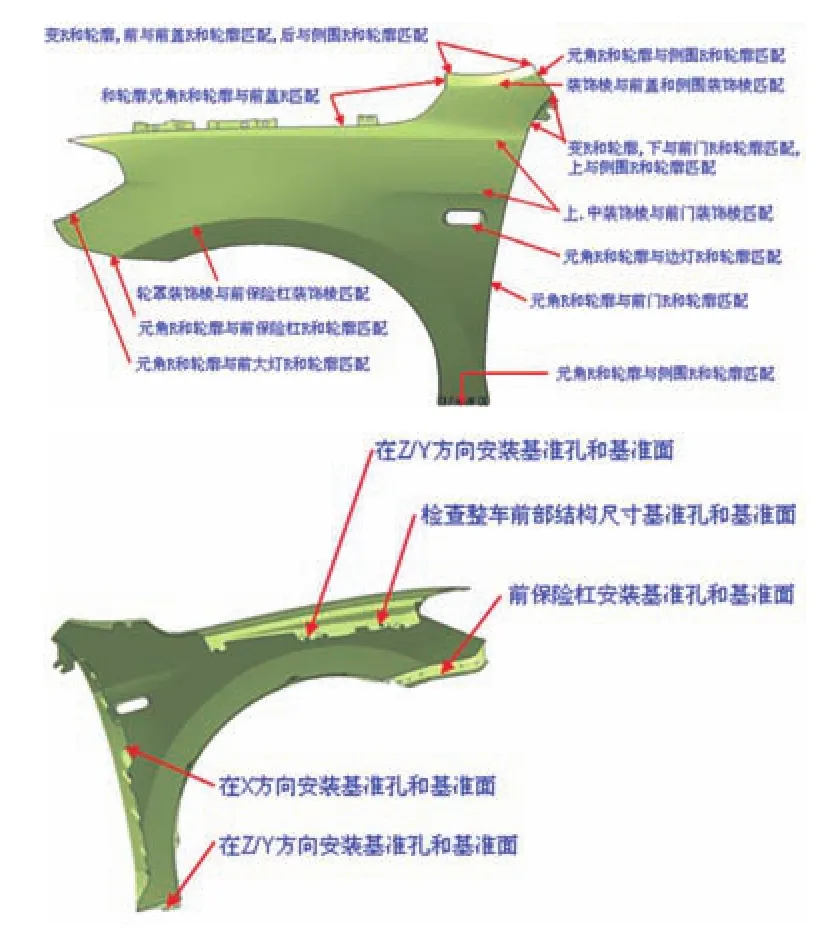

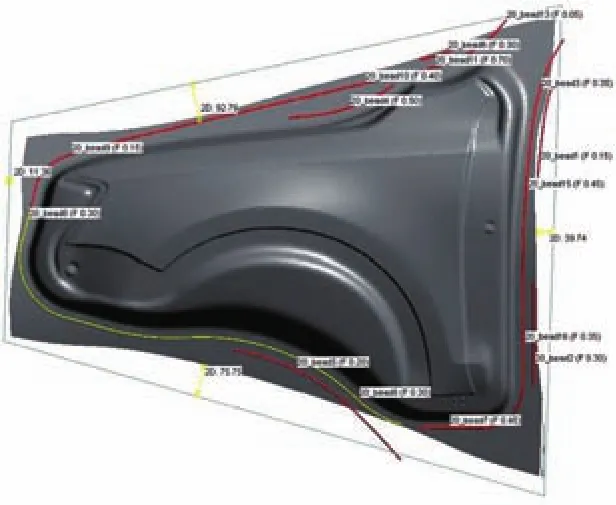

翼子板处在整车目视效果最明显的位置,为了追求整车造型良好的视觉效果,在德系产品设计上,产品的三维过渡曲面、装饰锐棱等产品特征面线几乎到了接近成形极限的状态和锐度。翼子板在整车上的匹配面、基准面、检测面多,对匹配的间隙、平度、整车的结构尺寸和检测基准有很高的要求。前翼子板产品造型特点、匹配和表面质量要求如图1所示。

前翼子板冲压件成形技术分析

可制造性分析

在前翼子板产品数据优化阶段,为了确保制件具有稳定、可靠的工艺性和良好的匹配精度,充分满足产品的特性要求。需要对给出的产品数据做既符合产品特征也适合制造工艺与批量生产的数据检查,并协助产品设计人员优化产品数据,经过多轮的改进,形成可用的产品数据版本。

图1 前翼子板造型特点、匹配和表面质量要求

⑴前翼子板产品型面数据造型评价检查。用成形分析软件做产品表面光顺性检查及优化,重点检查三维曲面过渡区域的连续性,通过斑马图显示曲面过渡区域的变化状态。经过对产品型面数据表面的连续性检查及优化,达到型面光顺效果可以满足A面标准表面质量要求。

⑵前翼子板产品轮廓分缝数据评价检查。在满足产品造型特性的基础上,根据产品的造型特点,确定适合制造工艺性的产品轮廓分缝位置。

⑶前翼子板产品特征线和成形制造工艺性评价检查。用成形模拟软件,对产品特征线(锐棱)、形面成形区域、翻边整形区域等做成形性和制造工艺性分析检查和优化。对于无法完全消除的影响表面质量和尺寸精度的缺陷问题,提出理论分析缺陷风险报告。

拉延模拟分析

按材料数据库中的机械性能等数据,产品要求的板料纤维方向,工艺要求的板料轮廓,用模拟成形分析软件,做拉延成形模拟分析,检查产品数据与板料、成形性的匹配状态。

根据可参考类比车型翼子板的情况,取冲压基准点为:X=0、Y=-800、Z=350。冲压方向为沿X轴旋转-17°,沿Y轴旋转3°。在此冲压基准点和冲压方向上,板料放置在压边圈上的状态较好,触料状态均匀,拉延成形和压料力分布相对均匀,拉延深度变化小,全部拉延型面无负角且拔模斜度适中,有利于退件和后工序修边角度和后续放取件。特别是沿Y轴旋转3°,在保证其他状态良好的情况下,使锐棱滑移线最小。

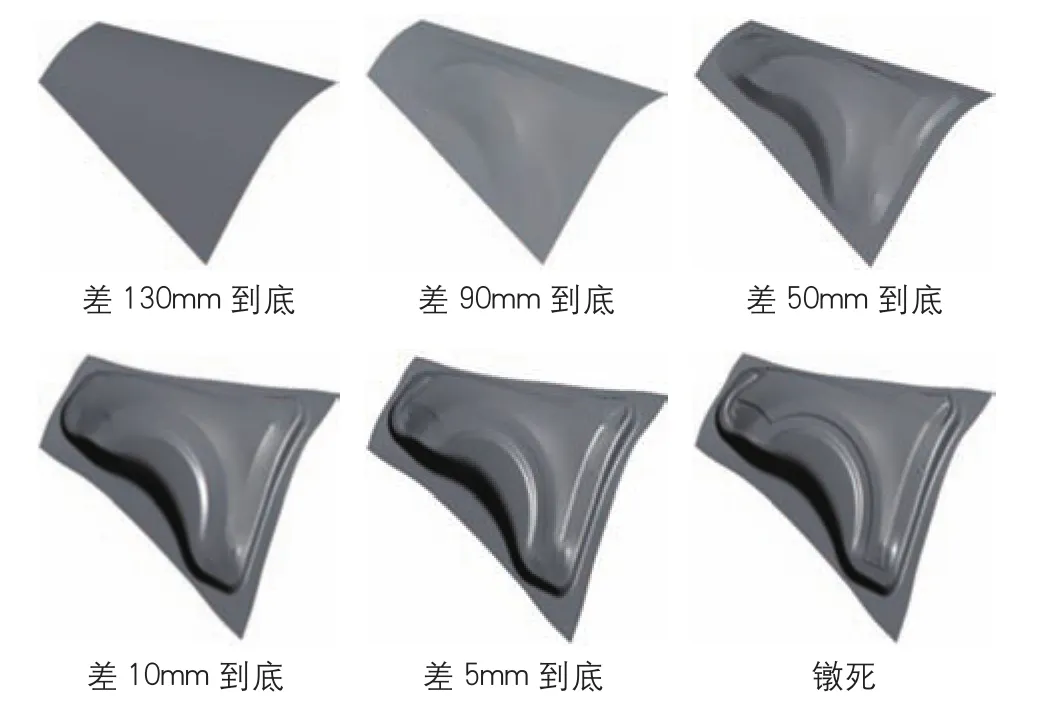

工艺补充部分高度的选取,板料与拉延凸模的初始接触位置合理,板料成形顺畅无积料和尖点,对制件拉延成形有利,同时,不会有影响制件表面质量的缺陷。成形过程中各阶段拉延状态如图2所示。

⑴使板料的塑性变形充分,制件回弹变形小。在保证制件具有足够刚性的同时,也使拉延过程产生的冲击线控制在修边轮廓以外的工艺补充部分,滑移线控制在最小范围内,保证前盖下安装及检测面形状部分位于凸模上,保证其尺寸精度和表面质量,在工艺补充上加大了拉延深度,并使压料面的形状与制件的接近,拉延深度相对均匀。

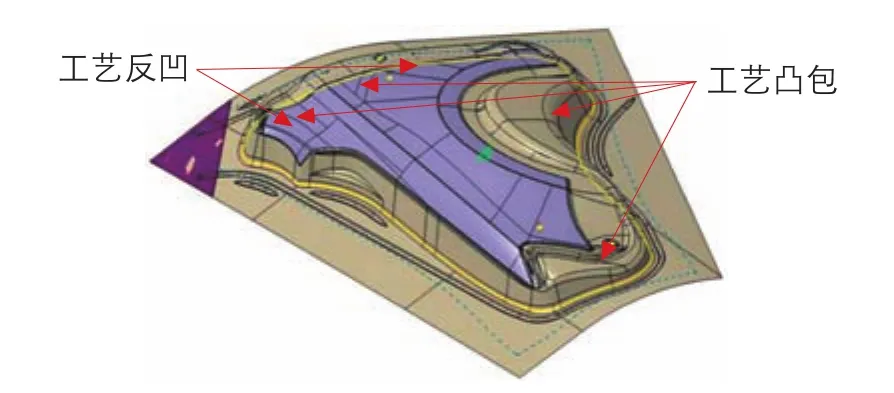

为了保证制件在月牙区域、A柱上角部区域、大灯灯口区域、轮罩区域等处的塑性变形充分及可调整性,在该区域的工艺补充面上设置了进料台阶和工艺凸包。工艺补充形状如图3所示。

图2 成形过程中各阶段拉延状态

图3 工艺补充形状

根据产品的轮廓形状和后续修边工序的修边轮廓,并考虑后续工序对工艺补充的要求,确定拉延凸模轮廓及修边位置。保证制件的外表面形状和主要匹配面等包含在凸模轮廓范围内,并具有良好的表面质量和尺寸精度。

⑵适应压料面的形状,保证压料的可靠性,板料在拉延前的初始状态呈预弯状态,已接近压料面的形状。为了有利于后续的翻边工序,减少翻边对制件表面质量的影响,在翻边的轮廓位置上做了预翻边(过拉延)设计。拉延件可以在后续的修边工序模具中实现稳定可靠的定位,在拉延工艺补充面四周制件边缘上,冲翻出4个月牙形状的定位面。

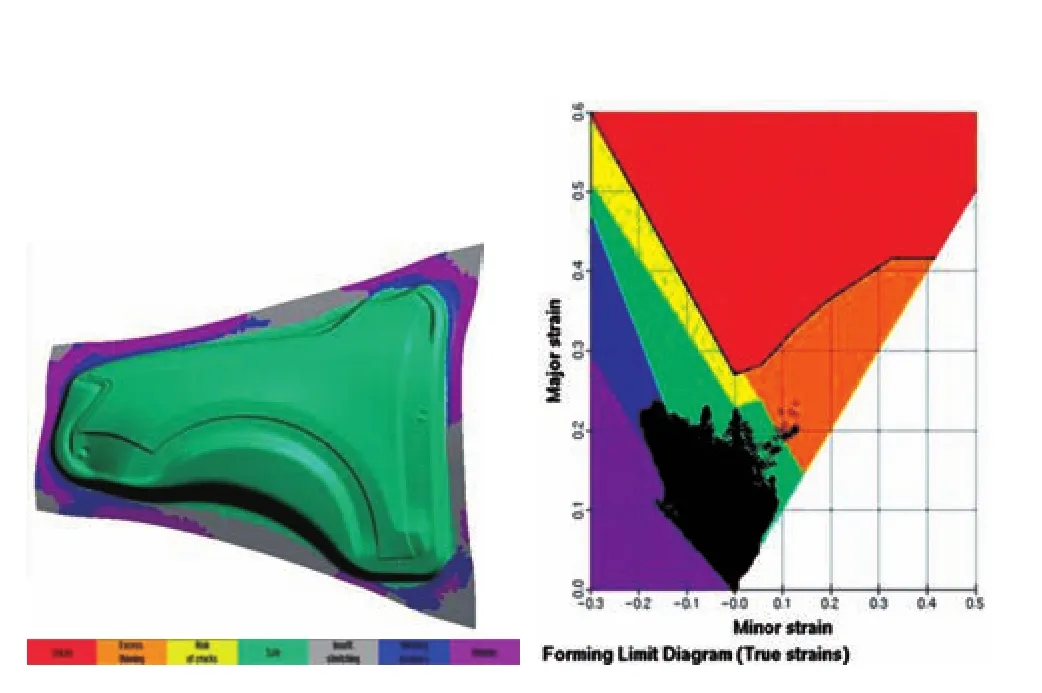

⑶成形性评估分析结果检查。根据拉延模拟成形性FLD极限图中成形限制曲线安全区范围,材料变厚可接受范围,材料过渡变薄可分析范围,材料拉伸不足显示范围等,产品数据结构的工艺性基本合理,虽然局部形状存在破裂可能,但能够保证拉延及后工序冲压工艺的可行性。成形性评估分析结果检查如图4所示。

图4 成形性评估分析结果检查

⑷主/次应变评估分析结果检查。根据拉延模拟的主/次应变在制件成形区域的分布和变化情况显示,虽然由于制件在工艺补充部分设置的进料台阶和工艺凸包,反映在工艺补充部分和制件表面形状的主/次应变变形分布有些差异,但这对制件成形充分性、制件刚性、制件表面质量都是有利的,也是可以接受的。

⑸产品滑移线评估分析结果检查。根据拉延模拟在成形区域滑移状态分析显示结果,由于锐棱的圆弧半径很小,在锐棱成形区域的锐棱滑移线超过了锐棱圆弧区域,特别是上、中2条装饰棱线和轮罩成形装饰棱线的滑移线比较宽,存在对制件表面质量影响的隐患。待后期在模具调试优化中处理。产品滑移线评估分析如图5所示。

图5 产品滑移线评估分析

⑹板料料厚变化、变薄率变化和板料起皱分析结果检查。根据拉延模拟对制件板料料厚变化、变薄率变化和板料起皱的分析,其板料的变化范围在允许的界限内,变化分布与工艺补充部分和成形部分的设计趋势基本一致,虽然个别点出现接近极限值,有出现缩颈、开裂的可能,但可以通过调整实际模具解决。

⑺位移边界条件指标检查。根据拉延模拟对制件边缘位移边界的变化情况检查,为板料轮廓形状、尺寸和拉延筋等的设置做出了趋势判断。沿凸模四周轮廓,在保证足够压料宽度的条件下,设置一条拉延筋,同时,为了控制和调整轮罩区域、月牙区域、A柱区域的进料阻力,该区域加设了第二条局部拉延筋。为了保证制件批量生产的稳定性,在拉延件上,必须保留一条拉延筋宽度占2/3以上。在这种条件下,设置出板料的最小轮廓尺寸,位移边界条件如图6所示。

图6 位移边界条件

⑻最终分析结果检查。经CAE分析表明,产品本身结构的工艺性基本合理,但局部形状存在破裂可能,调试过程中依赖于型面光洁度及局部圆角的修正,拉延工序制件的工艺补充部分成形工艺合理,能够保证该件的产品质量要求,保证拉延及后工序冲压工艺的可行性,因此该制件及工艺补充部分可作为制造依据应用于现生产。