环烷基减压蜡油做变压器油原料的优化措施

王 新,陈晓梅

环烷基减压蜡油做变压器油原料的优化措施

王 新1,陈晓梅2

(1.盘锦职业技术学院,辽宁 盘锦 124000;2.盘锦北方沥青燃料有限公司,辽宁 盘锦 124221)

针对盘锦北方沥青燃料有限公司30万吨/年变压器油生产装置的运行过程中曾出现加氢预处理反应器压降升高和减底产品颜色不达标的问题,分析了原料油及操作条件对装置运行及产品性质的影响,通过对原料的处理和操作条件的优化,解决了压降和产品颜色问题,实现了装置的长周期稳定运行。

环烷基蜡油;变压器油;反应器压降;产品颜色;优化措施

环烷基馏分油的主要组成成分是环烷烃和芳香烃,具有密度大、黏度高、黏度指数低、凝点低、溶解性能和介电性能优越等特点,是生产变压器油、冷冻机油和橡胶填充油的理想原料[1]。环烷基馏分油采用传统“老三套”工艺很难生产出挥发性低、氧化安定性好的优质环烷基基础油[2-3]。

近年来,高压加氢技术逐渐取代了“老三套”工艺,使具有环烷基特性但蜡含量偏高的产品可通过加氢工艺得到倾点低的产品。通常可以采用临氢降凝、异构脱蜡和选择性脱蜡三种工艺进行生产环烷基基础油。盘锦北方沥青燃料有限公司30万t/a变压器油装置以环烷基减压蜡油为原料,原料经过加氢精制预处理后,经过异构脱蜡和后精制深度芳烃饱和后,最终得到-40 ℃变压器油和-10 ℃变压器油产品。本文通过总结生产经验,对变压器油装置的原料及操作条件进行分析,解决了装置运行中遇到的问题,并对生产及产品质量提升方面提出了若干建议。

1 变压器油装置概况

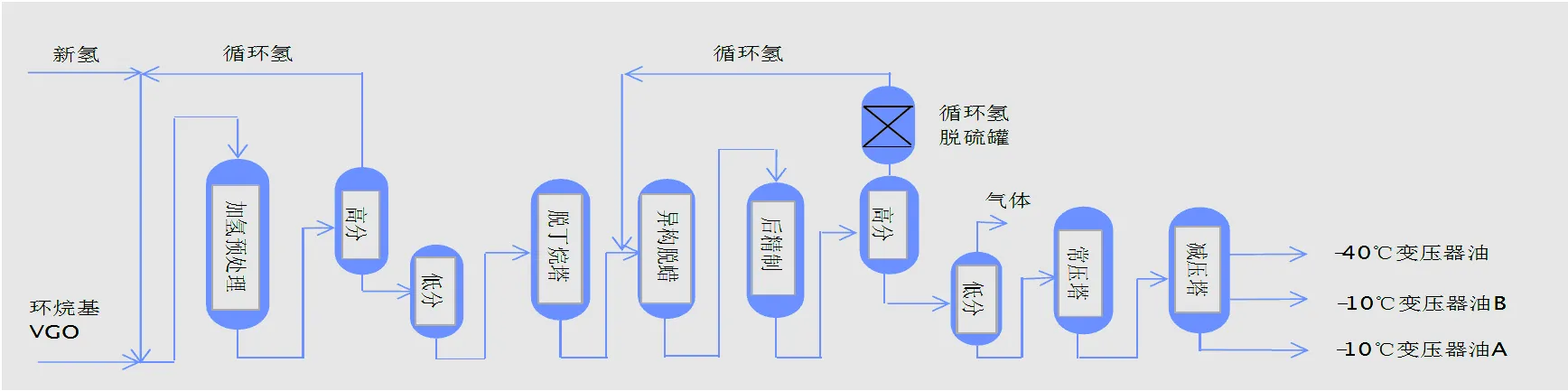

1.1 工艺流程

盘锦北方沥青燃料有限公司变压器油装置加工原料油能力为30万t/a(8400 h),装置操作弹性60%~110%。装置分为加氢预处理、异构和后精制反应和产品分馏三个部分,工艺流程如图1所示。加氢预处理部分由1台加氢精制反应器、热高分、冷高分、热低分系统、氢气循环系统和脱丁烷塔组成。异构和后精制反应部分包括1台异构反应器和1台后精制反应器组成。产品分馏部分包括热高分、冷高分系统、氢气循环系统、常压塔和减压塔组成。原料首先经过预精制脱除杂质硫氮和芳烃饱和后,脱丁烷塔底油进入异构和后精制反应器进行降凝和深度芳烃饱和,之后产物再经过减压分馏和汽提后得到最终产品。

图1 简易工艺流程图

1.2 催化剂

加氢预处理、异构和后精制反应器所使用催化剂如表1所示。

表1 装置用催化剂

2 装置运行情况

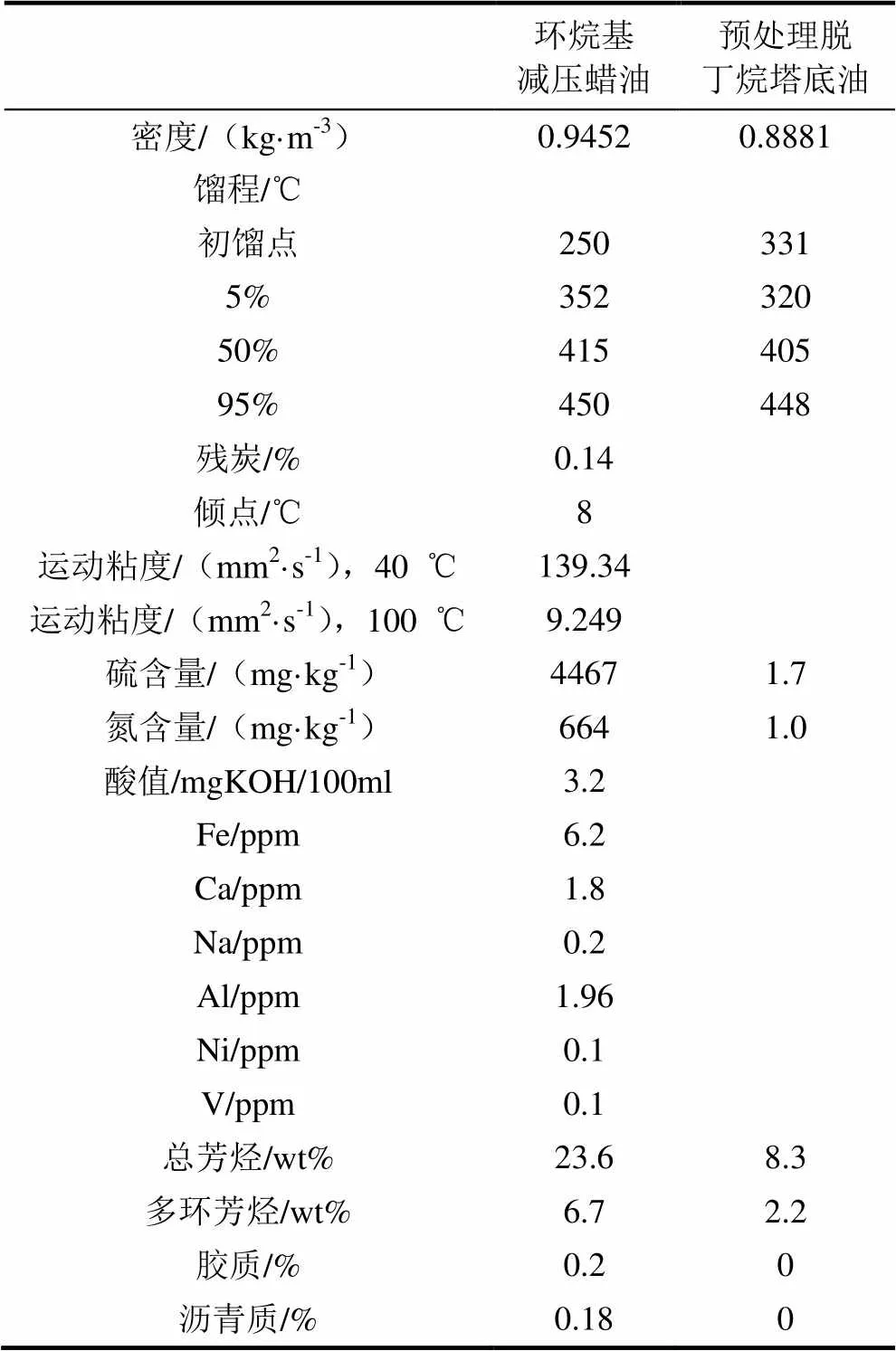

2.1 原料及产品性质

变压器油装置的原料及减压馏分油的性质如表2所示。

表2 变压器油装置原料及产品性质

2.2 操作条件

加氢预处理、异构和后精制反应的操作条件如表3所示:

表3 反应器操作条件

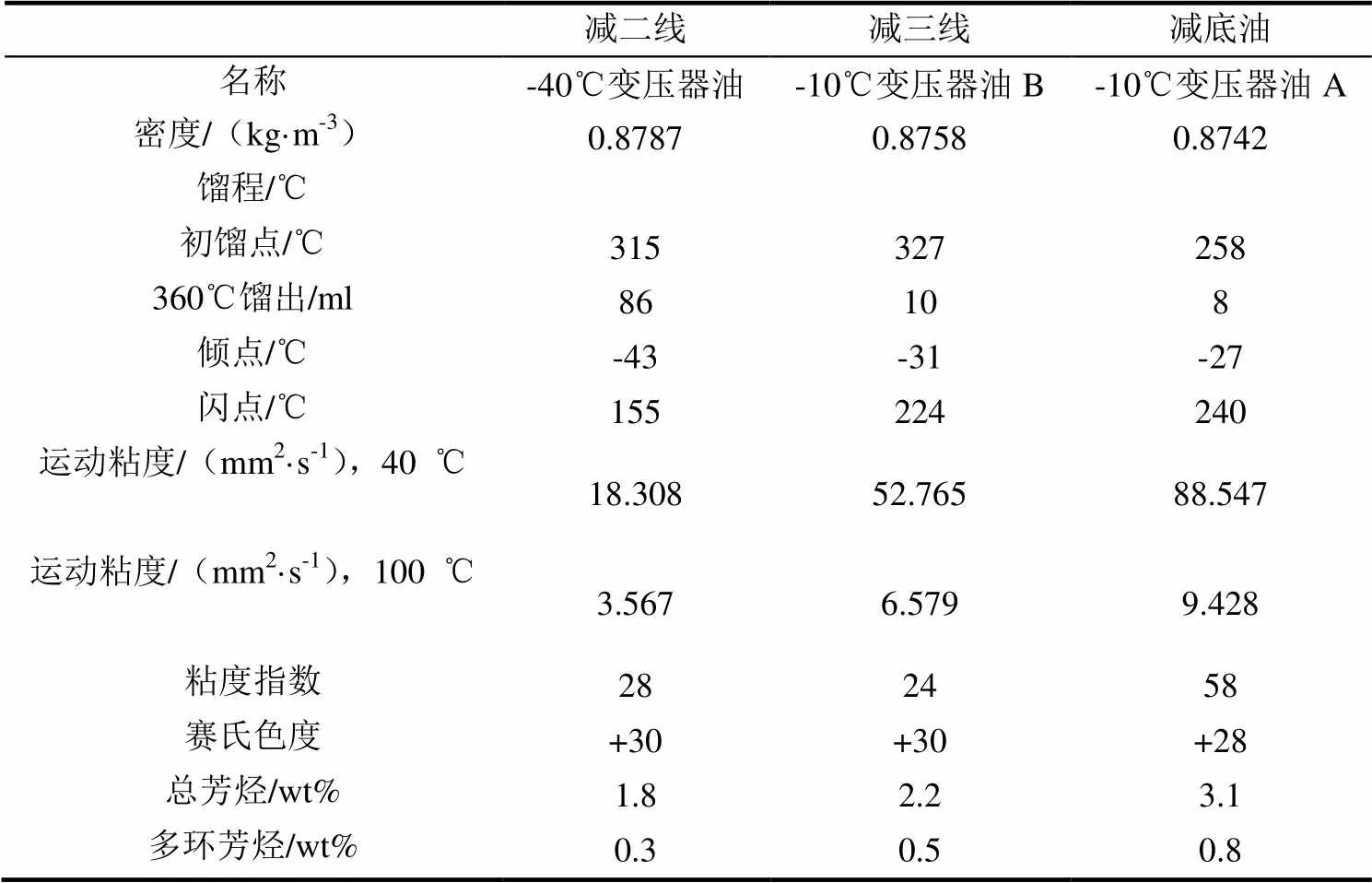

2.3 产品质量分析

表4 变压器油装置原料及产品性质

2.4 装置运行问题及原因分析

盘锦北方沥青燃料有限公司变压器油装置自2016年初开始加工环烷基减压蜡油,用于生产变压器油基础油,每天处理环烷基减压蜡油550余吨,可生产不同型号变压器油460吨,润滑油收率可达84%,产品质量稳定,性能优异。但是自2016年7月以来,加氢预处理反应器曾出现两次运行不足3个月就需要停工进行保护剂撇头的情况,加氢预处理反应器床层压降在运行一个月后已由开工初期的0.8 kg/cm2涨到末期的4 kg/cm2,随后压降继续上涨,装置被迫停工。此外,减压塔底油曾出现过颜色深,赛氏色度不达标的情况,减二线和减三线产品颜色良好,呈水白色。

2.4.1 催化剂床层压降快速上升

同所有的加氢装置一样,原料油、氢气、操作条件等是影响变压器油装置平稳运行的主要参数。陈晓梅等[4]人分析过环烷基蜡油高压加氢装置运行中加氢反应器的压降问题,发现原料是影响压降快速上升的主要因素。因此,首先从上游装置的原料储罐来考虑。考虑到生产装置运行的平稳性,原料油通常是先送到储罐,再供给装置使用。一般每套装置有两个或两个以上的原料油储罐切换使用。因此,对罐储内的原料油(尤其是二次加工油)应该进行保护,避免空气接触。研究和生产实践表明,当罐储原料油中的不安分组分(如烯烃)与空气接触时,会和空气中的氧发生氧化反应,其氧化产物又会与含硫、氮、氧的活性杂原子化合物进行缩合反应生成焦前身物,易在换热器、加热炉和反应器顶部等高温部位进一步缩合成焦,这样不仅导致换热效率降低,还能引起反应系统压降的形成和快速增长,影响装置的平稳操作,缩短装置的运转周期[5]。

原料油中的金属含量也是影响反应系统压降快速上升的原因之一。环烷基减压蜡油中的金属主要是镍、钒、铁、钙、钠等,从表2也可以看出,原料中铁含量高达6.2 ppm,铝和钙含量也接近2 ppm,同时沥青质和胶质含量也较高。其中镍和钒是造成加氢催化剂永久性失活的毒物,而金属铁在加氢过程中生产硫化亚铁沉积在反应器催化剂床层的顶部,胶质和沥青质等含杂原子的大分子沉积在催化剂表面,都能造成床层压降迅速增长,危及装置的正常操作和运行。

2.4.2 产品颜色差

减底油颜色通常是由于产品中芳烃含量高造成的,芳烃含量高还能够影响润滑油产品的光热安定性。产品中不饱和烃类较活泼,容易与空气中的氧结合,生成过氧化物自由基,然后发生缩合。加氢处理减压侧线油中含有部分加氢的多环芳烃,这类物质非常不稳定,是影响产品光安定性的主要原因[6]。

从表2的产品分析数据表明,加氢预精制后芳烃含量达8.3%,这使得后精制反应器的芳烃饱和负荷较大,导致后精制反应器内芳烃饱和不完全。从表4也可以看出,减底油中总芳烃含量3.1%,高于其他两种产品的芳烃含量,因此,颜色也略深。

3 装置运行优化措施

3.1 反应器床层压降问题解决

为解决加氢预处理系统压降问题,建议首先解决原料问题。原料油储罐通常需要采用微正压的惰性气体(氮气)或炼厂干气进行保护。保护介质的氧含量应小于5μL/L。此外,针对原料油中大量金属离子的存在,应对原油进行脱酸脱盐处理。环烷酸能与水或钢铁设备上生成保护膜的FeS发生作用生成环烷酸铁,因为环烷酸铁具有油溶性,容易被流动的介质冲走,使金属表面不断剥落,从而不断被腐蚀,所以环烷酸具有较大的腐蚀作用,造成原料油中环烷酸铁含量高,这也是造成反应器系统压降快速上升的原因。

如果环烷基蜡油的原料质量不能控制,则需要根据进料中金属含量选择合适的级配剂方案来控制反应系统压降上升。目前,加氢预处理反应器是由法国Axens公司高效捕集惰性细粉、脱金属、脱硫氮和烯烃饱和功能的保护剂以对抗加氢系统压降的快速上升。

3.2 产品质量的改善

反应温度和反应压力是影响芳烃加氢饱和的主要因素。因此,提高加氢预精制反应器氢分压,降低预精制产品芳烃含量,从而降低了精制反应器芳烃饱和的负荷,显著改善了减底油颜色。为改善减底油产品颜色,还可以控制减压塔塔底蒸汽的氧含量及提供减压塔真空度,避免有空气漏入减压塔,造成产品氧化而影响产品颜色。同时,在保证减压塔拔出率的情况下,尽量降低减压炉出口温度,提高减压塔底汽提蒸汽的温度,以改善减压侧线油的颜色。

此外,反应系统中新氢和循环氢的杂质含量也对反应有重要影响。应该严格控制氢气系统中的CO和CO2含量。微量的CO含量能堵塞催化剂活性中心,与催化剂上的金属组分形成有毒的、易挥发的羰基化合物,从而腐蚀催化剂,降低了催化剂活性。氢气中的CO2在加氢条件下可转化为CO,并且在含镍和钼的加氢催化剂作用下CO和CO2与H2在一定温度下反应生成甲烷,同时放出大量的热量。甲烷化反应产生的热容易造成反应器内催化剂床层温升过高,温度分布不均匀,恶化装置操作[7]。因此,应严格控制加氢反应系统中新氢及循环氢中CO(<5 ppm)和CO2(<15 ppm)含量,避免催化剂活性降低。

4 结论

以环烷基减压蜡油为原料,通过原料加氢预处理、异构脱蜡和后精制反应后,能够成功生产出低倾点、光热稳定性好的变压器油基础油。尽管装置在运行过程中出现过预处理系统压降高、减底线产品色度差等问题,但通过对原料质量的控制和操作条件的调整,问题已基本解决。

为了保证装置长周期稳定运行,建议:(1)做好原料油的保护工作,原油进行脱酸脱盐处理,减压蜡油采取氮气或干气密封,严格控制原料中金属离子、残炭、胶质和沥青质含量,过滤原料中的杂质,预防反应器顶部压降的过早形成和快速增长;(2)优化操作条件,提高加氢预处理反应的芳烃饱和度,严格控制循环氢中CO和CO2含量,优化减压塔的操作,以改善产品颜色和光热安定性。

[1] 任建松, 陈淳, 蔡烈奎. 环烷基润滑油基础油生产工艺的中试研究和流程优化[J].石油炼制与化工, 2014, 45(3): 69-73.

[2] 任建松, 马莉莉. 环烷基润滑油高压加氢生产技术适应性分析[J]. 润滑油, 2015, 30(4): 53-58.

[3] 储宇, 金月昶, 王海彦. 环烷基油加氢生产润滑油技术进展[J]. 当代化工, 2010, 39(3): 261-264.

[4] 陈晓梅, 孙柏军, 闫军. 润滑油高压加氢装置运行情况分析及应对措施[J]. 化工技术与开发, 2016, 45(12): 54-57.

[5] 方向晨, 关明华, 廖士纲. 加氢裂化[M]. 北京: 中国石化出版社, 2008: 168-170.

[6] 马文志. 环烷基润滑油高压加氢技术的应用[J]. 山东化工, 2015, 44(9): 113-116.

[7] 古晓琳, 向汉江, 杨西成, 等. 装填FHJ催化剂的加氢反应器控制超温的安全防护措施[J]. 沙洋师范高等专科学校学报, 2006, 7(5): 46-48.

责任编校:刘亚兵

Improvement of Naphthenic VGO to Product Transformer Oil

WANG Xin1, CHEN Xiao-mei2

(1.Panjin Vocational and Technical College, Panjin 124000, China;2. Panjin North Asphalt Fuel Co. Ltd, Panjin 124221, China)

This paper analyzed the effects of feedstock and operational conditions on the running of the 300kt/h Transformer Oil Unit and products’ properties when there were off-spec problems of hydro-treating reactor’s high pressure drop and poor color of bottom cut oil during the production unit in operation in Panjin North Asphalt Fuel Co. Ltd. Through improving the feedstock treatment and optimizing the operational conditions, the pressure-drop and product color problems were solved and the unit’s long-term stable operation was realized.

Naphthenic VGO; transformer oil; pressure-drop; product color; improvement

10.15916/j.issn1674-3261.2017.06.014

TE626

A

1674-3261(2017)06-0404-04

2017-10-11

王新(1971-),女,辽宁本溪人,副教授。