辅助络合剂Na4EDTA对锦纶织物化学镀银的影响

,,,

(浙江理工大学浙江省纤维材料和加工技术研究重点实验室,杭州 310018)

0 引 言

随着科技的进步,人们对功能化纺织品的需求不断提高。通过化学镀银处理在其表面沉积银纳米颗粒的织物,具有柔软、轻薄、透气、导电、抗菌、导热等多种功能[1-3]。化学镀银织物在智能纺织品、电磁屏蔽材料、抗静电材料、导电材料、抗菌除臭材料等领域有着广泛的应用[4-8]。

络合剂是化学镀银配方中必不可少的成分,络合剂的种类和浓度对镀液的稳定性、镀速及镀层质量有很大影响[9]。在镀液中加入络合剂可以和Ag+形成配合物,以限制自由Ag+的浓度,控制Ag+和还原剂之间的反应速度[10],同时避免在碱性条件下,Ag+和OH-反应生成AgOH或Ag2O沉淀[11]。常见的络合剂有氨水、氰化物、硫代硫酸钠、硫脲、咪唑等[12-15],但在碱性条件下,氨水极易挥发,且和Ag+的络合稳定常数较低,镀液中易发生银的自催化反应,导致银大量浪费[16];氰化物有剧毒[17],不符合绿色纺织要求,目前已被淘汰;硫代硫酸钠、硫脲、咪唑与Ag+的络合稳定常数过高[18],对反应条件要求较高,使生产成本增加。

本文选用氨水作为主络合剂,乙二胺四乙酸四钠盐(Na4EDTA)作为辅助络合剂,通过化学镀银处理,在锦纶织物表面沉积银纳米颗粒,探究乙二胺四乙酸四钠盐(Na4EDTA)的浓度对织物表面电阻、沉积速度(增重率)、表面形貌的影响,并对镀层结构及镀层结合力进行测试表征。

1 材料与方法

1.1 实验材料、试剂与仪器

材料:70D/48F锦纶长丝经编针织织物,单丝为三角形截面。

试剂:氢氧化钠(NaOH)、硝酸银(AgNO3)、氯化亚锡(SnCl2)、乙二胺四乙酸四钠盐(Na4EDTA)、盐酸、氨水、葡萄糖、无水乙醇、聚乙二醇1000、脂肪醇聚氧乙烯醚(AEO-9),均为分析纯。

仪器:DNG-9070A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司),BSA223S型电子天平(赛多利斯科学仪器(北京)有限公司),DF-1型集热式磁力搅拌器(常州国宇仪器制造有限公司),Vltra55型热场发射扫描电子显微镜(德国Zeiss公司),YG401G型马丁代尔织物耐磨仪(宁波纺织仪器厂),Nicolet 5700型傅立叶变换红外光谱仪(美国热电公司),ARL XTRA型X射线衍射仪(瑞士Thermo ARL公司)。

1.2 化学镀银工艺及配方

除油:将织物投入100 mL除油液(5 mL/L AEO-9、20 g/L NaOH)中,75 ℃处理20 min后用去离子水洗净烘干;

敏化:将除油后的织物投入100 mL敏化液(10 g/L SnCl2、15 g/L HCl)中,室温处理5 min后用去离子水洗净烘干;

化学镀银:将敏化后的织物投入90 mL银盐溶液(5 g/L AgNO3、1.5 g/L NaOH、0.1 g/L 聚乙二醇1000、氨水适量、0~0.6 g/L Na4EDTA)中,30 s后缓慢加入10 mL浓度为10 g/L的葡萄糖溶液,40 ℃磁力搅拌30 min后取出,用去离子水洗净烘干。

1.3 测试与表征

1.3.1 增重率测试

将织物在烘箱中70 ℃条件下烘干,称量镀银前后织物的质量,织物增重率通过公式(1)计算获得:

(1)

其中:m1和m2分别为锦纶织物化学镀银前后的质量,g。

1.3.2 导电性能测试

在织物表面随机选取间隔1 cm的两点,使用数字万用表测量两点间的电阻,测量10次取平均值。

1.3.3 表面形貌观察

采用热场发射扫描电子显微镜(SEM)对织物的表面形貌进行表征。

1.3.4 镀层结构分析

采用X射线衍射仪对织物表面镀层的晶体结构进行表征。测试条件为管电压40 kV,管电流40 mA,扫描范围:30°~85°,扫描速度:4°/min,步长0.02°。

1.3.5 镀层结合力分析

将试样放入马丁代尔耐磨仪夹具中,夹持器质量(198±2) g,重锤质量(595±2) g,磨块有效摩擦直径28.8 mm,夹持器与磨台相对运动速度(50±2)、(47±2) r/min,试样以Lissajous曲线与磨料摩擦模拟实际使用过程,摩擦一定次数后测量织物表面电阻。

2 结果与讨论

2.1 Na4EDTA浓度对织物化学镀银的影响

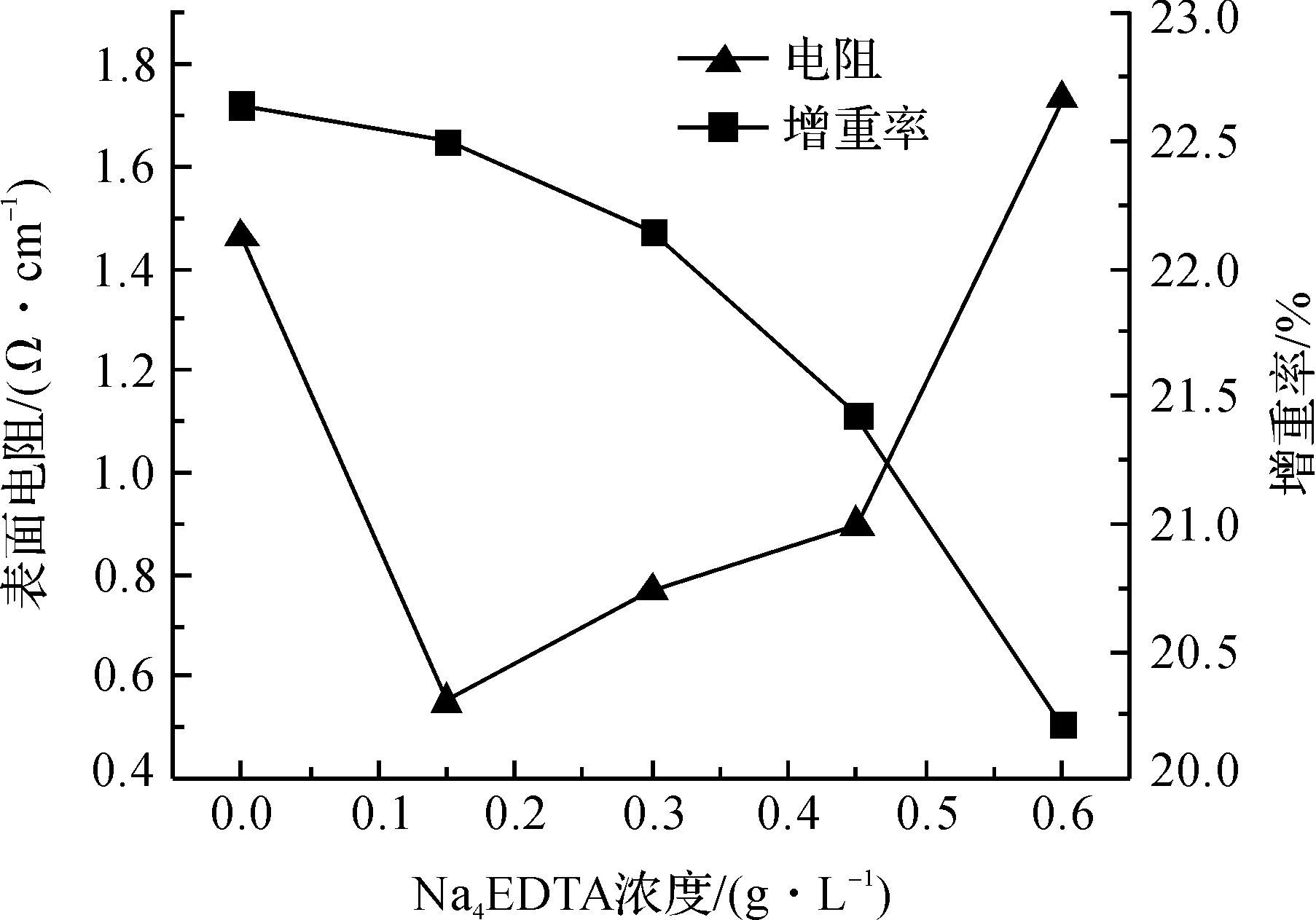

所制备的锦纶镀银织物的表面电阻与增重率如图1所示,随着Na4EDTA浓度增加,锦纶镀银织物的增重率不断降低,织物表面电阻变化呈先减小后增加的趋势,当Na4EDTA浓度为0.15 g/L时,织物表面电阻最低为0.5521 Ω/cm。其原因为Ag+与Na4EDTA配合物的稳定常数为2.09×107,高于氨水的1.58×107[19],在相同条件下,随着Na4EDTA浓度的增加,Ag+的络合能力提高,镀液稳定性提高,导致银的沉积速率降低,织物的增重率下降;当Na4EDTA浓度为0时,镀液很快变质,沉积在织物表面的金属银颗粒大小及分布不均,颗粒与颗粒之间的接触面积少,织物表面电阻较大,随着Na4EDTA浓度增加,织物表面金属银的减少,无法完全覆盖织物表面使得电阻升高。

图1 Na4EDTA对织物增重率和表面电阻的影响

2.2 镀银织物表面形貌分析

添加不同浓度Na4EDTA进行化学镀银,得到的镀银织物表面电镜照片如图2所示,图2(a)为未添加Na4EDTA的镀银织物图片,该织物表面镀层粗糙,银颗粒尺寸较大,且颗粒间隙较大,其原因可能是由于氨水络合能力较低,镀速过快导致镀液不稳定而变质,进而导致沉积速率的不稳定,造成镀层粗糙。图2(b)为添加0.15 g/L Na4EDTA的镀银织物图片,可以看出银单质呈现颗粒状沉积在锦纶织物表面上,颗粒分布均匀,颗粒间结合紧密;从图2(b)—(e)可以看出,随着Na4EDTA浓度的增加,银颗粒数量增加,尺寸逐渐降低,这可能是由于随着Na4EDTA浓度的升高,镀液稳定性增加,银沉积速率降低,相同时间内织物表面沉积的金属银较少,银颗粒尺寸增长较慢。

2.3 涤纶织物的镀银层晶体结构分析

添加不同浓度Na4EDTA得到的镀银织物XRD分析结果如图3所示,经过银沉积后,织物表面在38.3°、44.4°、64.6°、77.5°、81.6°处出现较强的衍射峰,分别对应金属银的(111)、(200)、(220)、(311)和(222)晶面特征衍射峰,晶体结构为面心立方结构,峰型尖锐,峰宽狭窄,并无明显的第二相出现,表明沉积出来的确为金属银,且银微晶晶粒较为完善,银镀层纯度较高。

根据谢乐公式[20]计算镀层的晶粒尺寸和晶面的织构系数,结果如表1所示。从表1中可以看出:随着Na4EDTA浓度的增加,锦纶织物不同晶面的晶粒尺寸均呈现下降趋势,加入Na4EDTA后各晶面的择优取向变化不大,表明Na4EDTA对银镀层的织构基本无影响。

图3 不同浓度Na4EDTA制得锦纶镀银织物XRD图谱

Na4EDTA浓度/(g·L-1)晶粒尺寸/nm(111)(200)(220)(311)(222)织构系数/%(111)(200)(220)(311)(222)024.222.626.824.728.621.415.522.617.722.80.1515.911.619.519.819.620.612.518.616.931.40.3014.012.019.218.619.720.211.627.118.522.60.4513.412.317.516.819.522.615.617.417.726.70.6013.112.116.715.119.021.413.720.614.729.6

注:(111)、(200) 、(220) 、(311)、 (222)为晶面指数。

2.4 镀层结合力分析

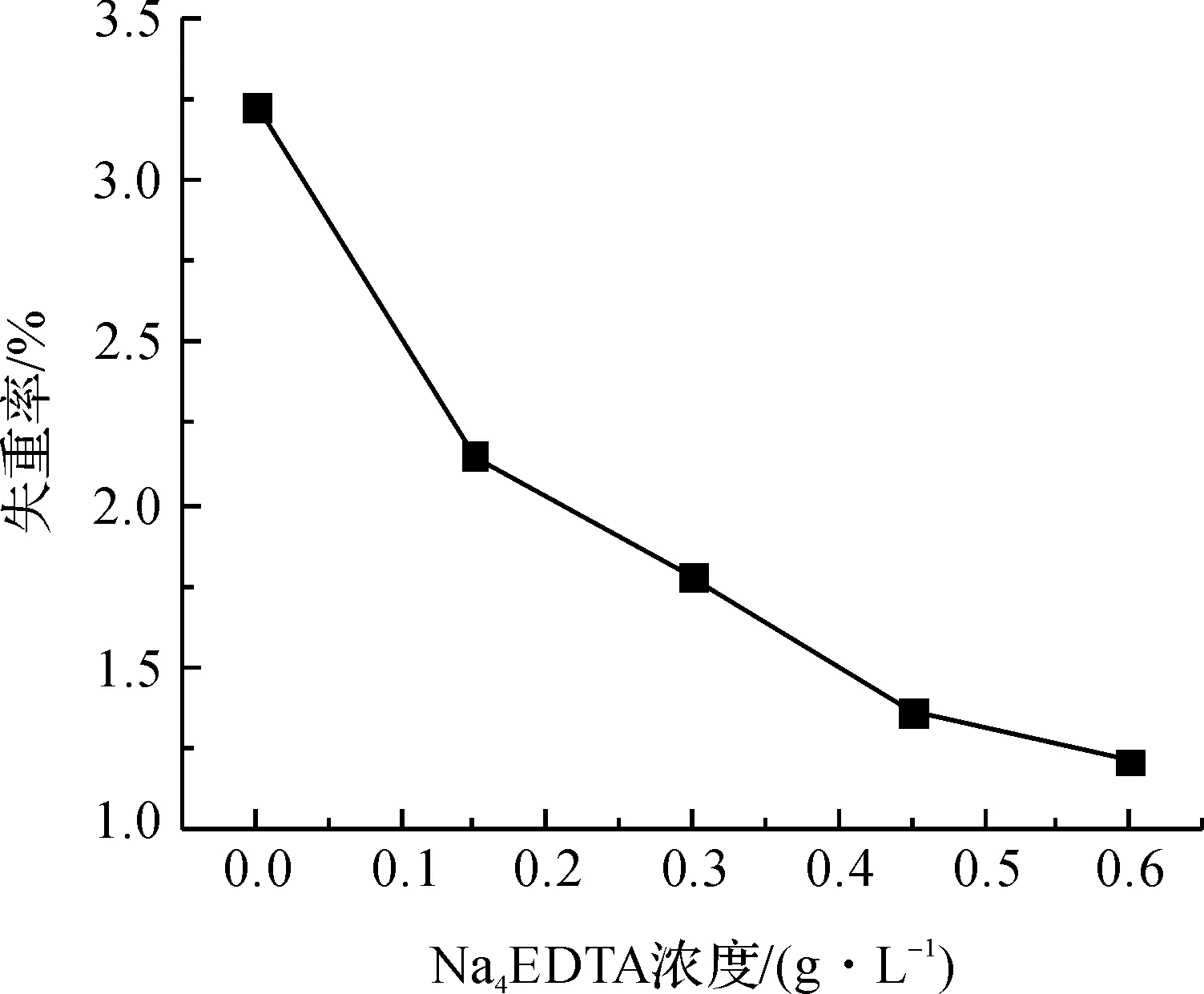

织物镀层耐磨性分析反映镀层与纤维之间的结合力[21],图4为不同浓度Na4EDTA得到的镀银织物摩擦3000次后重量损失率曲线,随着Na4EDTA浓度的增加,失重率逐渐降低,因此Na4EDTA对织物耐磨性有积极影响。

图5为不同浓度Na4EDTA得到的镀银织物摩擦3000次后的表面电镜照片,结果表明,摩擦一定次数后银镀层均出现裂纹。当不添加Na4EDTA时,银镀层脱落严重,摩擦后表面银镀层无法完全覆盖住织物表面,这和不添加Na4EDTA时镀银层晶粒尺寸较大有密切关系,镀银层晶粒尺寸较大时,镀层结构疏松,摩擦后更容易大面积脱落。从图5(b)—(e)可以看出,随着Na4EDTA浓度的增加,摩擦相同次数后,织物表面完整性越来越好。平均晶粒尺寸越小,镀银层耐磨性越好,失重率越小。

图4 不同浓度Na4EDTA制得锦纶镀银织物摩擦3000次后失重率

图5 不同浓度Na4EDTA制得锦纶镀银织物摩擦3000次后SEM照片

3 结 论

本文以化学镀银工艺在锦纶织物表面沉积银纳米颗粒,探究氨水作为主络合剂、Na4EDTA为辅助络合剂对锦纶织物化学镀银过程的影响,并对镀银织物进行测试和表征,主要结论如下:

a) 在其他条件相同情况下,Na4EDTA的加入使沉积速率降低,镀银织物的增重率随着Na4EDTA浓度的升高而降低;不添加Na4EDTA时电阻较高,织物表面电阻随着Na4EDTA浓度的升高先降低后增加。

b) 通过对镀银织物进行镀层形貌和结构分析,发现Na4EDTA作为辅助络合剂,得到的银镀层均匀致密,银镀层纯度高,颗粒尺寸较小,晶粒尺寸随着Na4EDTA浓度的升高而降低,Na4EDTA对银镀层的织构基本无影响。

c) 通过对镀银织物进行耐磨性分析,发现Na4EDTA有助于银镀层结合力和耐磨性提高,Na4EDTA浓度越高,耐磨性越好,摩擦后失重率越小。

[1] Xu Z, Mahalingam S, Rohn J L, et al. Physio-chemical and antibacterial characteristics of pressure spun nylon nanofibres embedded with functional silver nanoparticles[J]. Materials Science & Engineering C Materials for Biological Applications,2015,56:195-204.

[2] Vukoje I D, Dzunuzovic E S, Vodnik V V, et al. Synthesis, characterization, and antimicrobial activity of poly(GMA-co-EGDMA) polymer decorated with silver nanoparticles[J]. Journal of Materials Science,2014,49(19):6838-6844.

[3] 刘皓,李津,陈莉,等.针织加热织物的热电性能[J].纺织学报,2015,36(1):50-54.

[4] 张艳婷,张辉,谢光银.用于柔性心电电极的织物研究[J].合成纤维,2016,45(1):48-53.

[5] 肖红,施楣梧.电磁纺织品研究进展[J].纺织学报,2014,35(1):151-157.

[6] 陈振洲,陈慕英,陶再荣.导电纤维在防静电针织物中的含量及性能研讨[J].上海纺织科技,2003,31(4):57-58.

[7] 焦红娟,郭红霞,李永卿,等.镀银导电纤维的制备和性能[J].华东理工大学学报(自然科学版),2006,32(2):173-176.

[8] Barillo D J, Pozza M, Margaret-brandt M. A literature review of the military uses of silver-nylon dressings with emphasis on wartime operations[J]. Burns,2014,40(S1):S24-S29.

[9] 秦志英.化学镀铜工艺研究及生产线设计[D].天津:天津大学,2012:2.

[10] Chui Y T, Yang C X, Tong J H, et al. A systematic method for stability assessment of Ag-coated nylon yarn[J]. Textile Research Journal,2015,86(8):787-802.

[11] 王悦辉,张琦,周济.银纳米立方体的制备及其影响因素[J].材料导报,2008,22(3):144-147.

[12] 王春霞,李英琳,徐磊,等.化学镀银涤纶织物的制备及其导电性能[J].印染,2014,40(17):8-11.

[13] 王春霞,杜楠,赵晴.无氰镀银研究进展[J].电镀与精饰,2006,28(6):18-21.

[14] 徐文龙,熊杰,徐勤,等.硫代硫酸钠对涤纶织物化学镀银的影响[J].纺织学报,2011,32(8):25-29.

[15] 高宁宁,程瑾宁,李宁.硫脲在电镀和化学镀中的应用[J].材料保护,2008,41(12):50-53.

[16] 邹新国,梁晶晶,张慧茹,等.乙二胺对芳纶纤维化学镀银的影响[J].电镀与涂饰,2011,30(7):16-20.

[17] 田微,顾云飞.化学镀银的应用与发展[J].电镀与环保,2010,30(3):4-7.

[18] 刘伟生.配位化学:Coordination chemistry[M].北京:化学工业出版社,2013:382-392.

[19] 宋天佑,程鹏,徐佳宁,等.无机化学[M].北京:高等教育出版社,2015:450.

[20] 徐文龙,徐勤,邹奉元,等.pH值对涤纶织物化学镀银的影响[J].材料科学与工程学报,2011,29(2):277-281.

[21] 郭堃.镀银纤维的结构性能及其表征体系研究[D].青岛:青岛大学,2015:38-40.