复合纤维SMA-13沥青混合料高温稳定性研究

,,

(1.长沙理工大学 交通运输工程学院,湖南 长沙 410004; 2.湖南邦赢交通投资发展有限公司,湖南 长沙 410000)

0 前言

在沥青混合料中掺加纤维已成为提高混合料路用性能的普遍手段[1]。道路工程中,木质素纤维、矿物纤维比较常用,其中矿物棉纤维成本比较昂贵,直径均匀性差,在混合料中易发生结团、分散性差;木质素纤维由于较好的吸附能力常用于 SMA 沥青混合料中,但缺点是木质素纤维易吸水,造成混合料水稳定性差,影响其耐久性。因此,探讨研究矿棉纤维和木质素纤维组成的复合纤维对沥青混合料高温性能的影响显得非常重要。已有研究成果表明,在SMA-13沥青混合料中掺加0.3%的单一纤维能使其路用性能大幅度提升[2],所以本文中2种纤维的掺加总量也采用混合料质量的0.3%,在设计矿料级配确定之后,通过马歇尔试验得出2种纤维在0∶1、1∶3、1∶1、3∶1、1∶0比例下混合料对应的最佳油石比,然后在各自的最佳油石比下制备相应的沥青混合料,通过车辙试验测出动稳定度,分析2种纤维在何种比例时SMA—13沥青混合料的高温稳定性最佳。

1 原材料性能

1.1 沥青

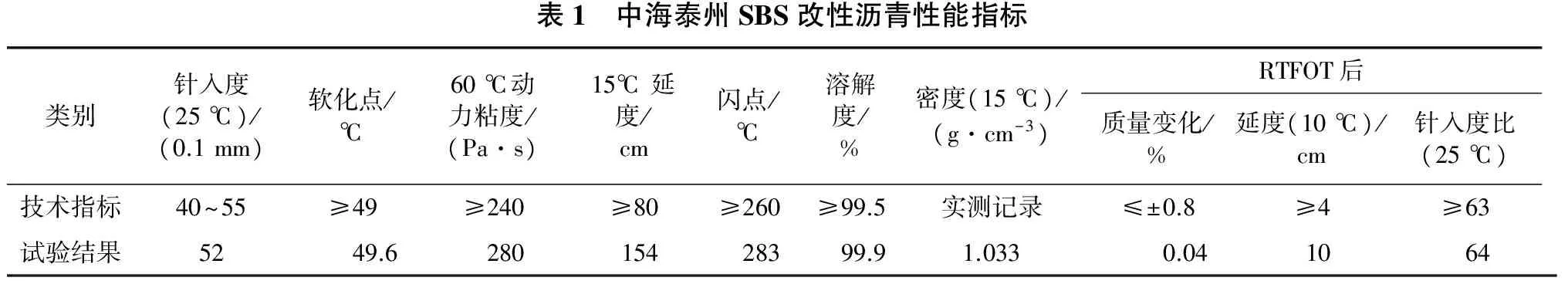

表1 中海泰州SBS改性沥青性能指标类别针入度(25℃)/(0.1mm)软化点/℃60℃动力粘度/(Pa·s)15℃延度/cm闪点/℃溶解度/%密度(15℃)/(g·cm-3)RTFOT后质量变化/%延度(10℃)/cm针入度比(25℃)技术指标40~55≥49≥240≥80≥260≥99.5实测记录≤±0.8≥4≥63试验结果5249.628015428399.91.0330.041064

由表1可知,中海泰州SBS改性沥青的各项指标均满足规范要求。

1.2 集料

本次试验采用的集料全部为石灰岩,其具体物理技术指标见表2。

1.3 矿粉

本次试验采用的矿粉为磨细石灰岩石粉,其物理力学性能如表3所示。

表2 石灰岩技术性质试验结果汇总表粒径/mm毛体积相对密度表观相对密度吸水率/%13.2~16 2.7372.750.18 9.5~13.22.7302.7480.254.75~9.5 2.7112.7470.52.36~4.752.6922.7370.73 0~2.362.6482.7121.04

表3 矿粉技术性质试验结果汇总表类别表观密度/(g·cm-3)亲水系数/%塑性指数规范要求≥2.5≤0.8≤4试验结果2.7280.532含量/%<0.6mm<0.15mm<0.075mm外观10090~10075~100无团粒结块10093.688.3无团粒结块

1.4 纤维

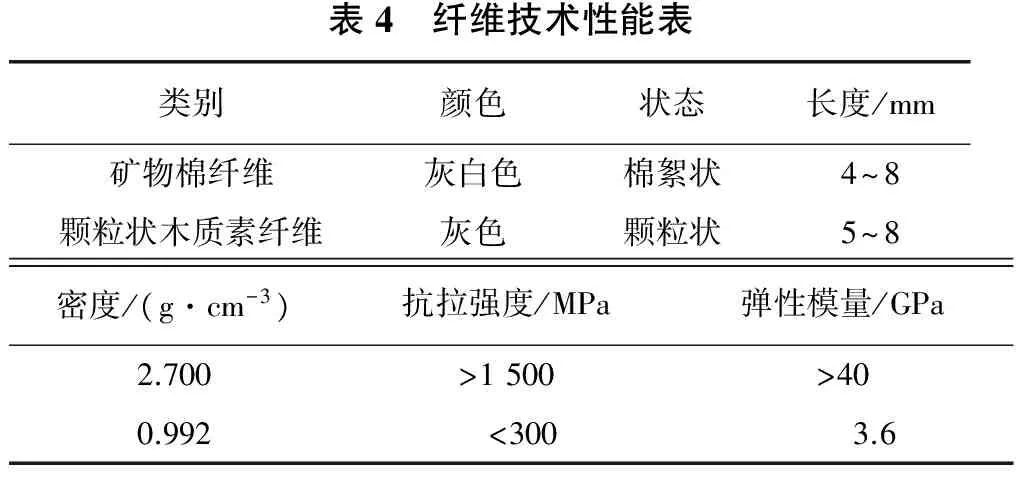

复合纤维由2种单纤维复配而成,分别是矿物棉纤维和颗粒状木质素纤维,如图1、图2所示,2种纤维的各项技术性能见表4。

图1 矿物棉纤维

图2 颗粒状木质素纤维

表4 纤维技术性能表类别颜色状态长度/mm矿物棉纤维灰白色棉絮状4~8颗粒状木质素纤维灰色颗粒状5~8密度/(g·cm-3)抗拉强度/MPa弹性模量/GPa2.700>1500>400.992 <3003.6

2 沥青混合料的矿料级配设计

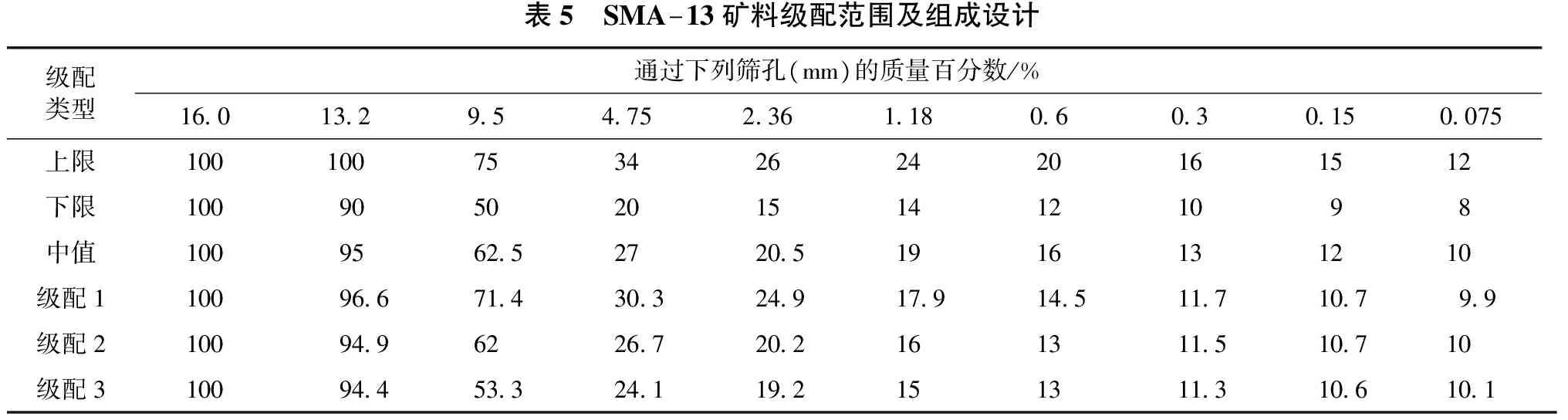

按照表5中给出3种初试级配,计算初始混合料的矿料合成毛体积相对密度,合成表观相对密度,有效相对密度,采用干捣实法测定4.75 mm以上粗集料的装填密度,计算粗集料间隙率VCADRC,结果见表6。

表5 SMA—13矿料级配范围及组成设计级配类型通过下列筛孔(mm)的质量百分数/%16 013 29 54 752 361 180 60 30 150 075上限1001007534262420161512 下限100905020151412109 8 中值1009562 52720 51916131210 级配110096 671 430 324 917 914 511 710 7 9 9级配210094 96226 720 2161311 510 710 级配310094 453 324 119 2151311 310 610 1

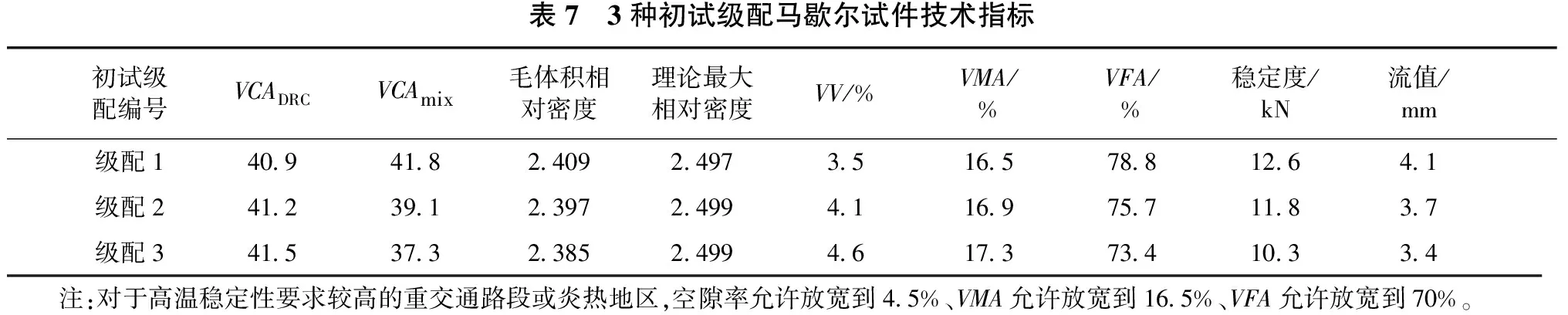

根据实际工程经验,选择6.1%为初试油石比,纤维掺量为混合料质量的0.3%,按照表5中的3个初试级配进行配料,成型马歇尔试件。计算混合料的理论最大相对密度,测试试件的毛体积相对密度,由此计算试件的各项体积参数。测试试件的马歇尔稳定度和流值,测试和计算结果见表7。

表6 3种初试级配的矿料技术指标初选级配编号合成毛体积相对密度合成表观相对密度有效相对密度粗集料装填密度粗集料间隙率/%级配12 7132 7452 741 60640 9级配22 7182 7472 7421 60141 2级配32 7202 7472 7421 59441 5 注:代替部分矿粉所用水泥的密度为3 021g/cm3。

分析表7中数据可见,级配1VCAmix大于VCADRC,表明混合料中的粗集料没有形成嵌挤骨架,而是被细集料、矿粉、沥青玛蹄脂撑开了,所以不满足要求。级配3空隙率偏大,表明级配偏粗。级配2的各项指标均接近设计要求值,最后确定级配2为设计级配。

表7 3种初试级配马歇尔试件技术指标初试级配编号VCADRCVCAmix毛体积相对密度理论最大相对密度VV/%VMA/%VFA/%稳定度/kN流值/mm级配140 941 82 4092 4973 516 578 812 64 1级配241 239 12 3972 4994 116 975 711 83 7级配341 537 32 3852 4994 617 373 410 33 4 注:对于高温稳定性要求较高的重交通路段或炎热地区,空隙率允许放宽到4 5%、VMA允许放宽到16 5%、VFA允许放宽到70%。

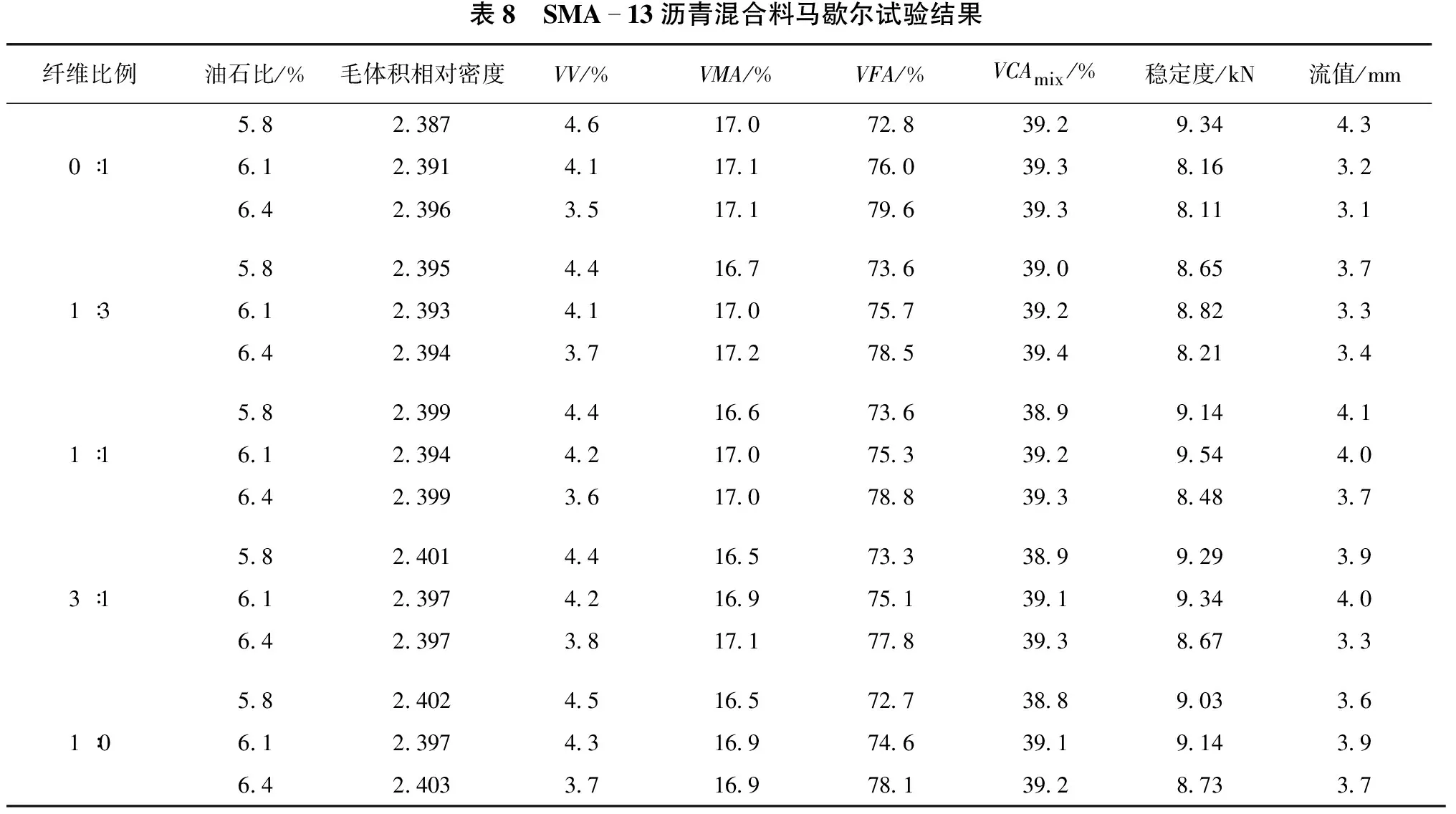

由于2种纤维掺入的比例不同,最佳油石比也会不同,所以需要确定5组最佳油石比,分别对应矿物棉纤维和颗粒状木质素纤维的比例是0∶1、1∶3、1∶1、3∶1、1∶0的情况。按照设计级配,分别采用5.8%、6.1%、6.4%3种油石比成型马歇尔试件,并测试和计算马歇尔试件的体积参数和力学指标,结果见表8。

按照表8中的试验结果,分别绘制毛体积相对密度、空隙率、稳定度、VMA、VFA与油石比的关系曲线(以0∶1为例),见图3。当设计空隙率定为4%时,5种不同纤维比例的沥青混合料的油石比分别为6.15%、6.18%、6.21%、6.24%、6.27%,并且在此油石比下,试件的矿料间隙率、沥青饱和度、混合料粗集料间隙率VCAmix和矿质混合料粗集料间隙率VCADRC的关系均满足要求,所以选择5种纤维比例混合料的最佳油石比为6.15%、6.18%、6.21%、6.24%、6.27%。

表8 SMA13沥青混合料马歇尔试验结果纤维比例油石比/%毛体积相对密度VV/%VMA/%VFA/%VCAmix/%稳定度/kN流值/mm5 82 3874 617 072 839 29 344 30∶16 12 3914 117 176 039 38 163 26 42 3963 517 179 639 38 113 15 82 3954 416 773 639 08 653 71∶36 12 3934 117 075 739 28 823 36 42 3943 717 278 539 48 213 45 82 3994 416 673 638 99 144 11∶16 12 3944 217 075 339 29 544 06 42 3993 617 078 839 38 483 75 82 4014 416 573 338 99 293 93∶16 12 3974 216 975 139 19 344 06 42 3973 817 177 839 38 673 35 82 4024 516 572 738 89 033 61∶06 12 3974 316 974 639 19 143 96 42 4033 716 978 139 28 733 7

图3 油石比与马歇尔试验各项技术指标的关系

4 SMA混合料的高温稳定性

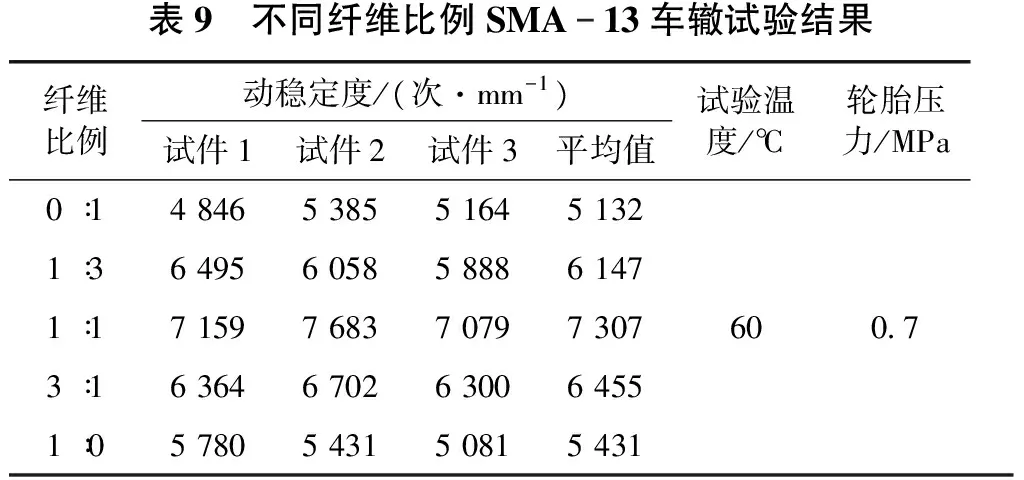

表9 不同纤维比例SMA13车辙试验结果纤维比例动稳定度/(次·mm-1)试件1试件2试件3平均值试验温度/℃轮胎压力/MPa0∶148465385516451321∶364956058588861471∶17159768370797307600 73∶163646702630064551∶05780543150815431

由表9可以看出,5种纤维比例下混合料的动稳定度均不小于3 000次/mm,满足规范要求。其中,当矿物棉纤维与木质素纤维的比例为1∶1时,动稳定度达到最大值7 307次/mm,此时高温稳定性最好,比单一掺加木质素纤维时提高了42.4%,比掺加矿棉纤维时提高了34.5%,同时可以看出掺入矿物棉纤维时的动稳定度大于单一掺加颗粒状木质素纤维时的稳定度,表明矿物棉纤维在改善混合料高温性能方面是优于颗粒状木质素纤维的。

5 结论

通过本次研究可以得出如下几点结论:

1) 纤维比例为0∶1时,只掺入颗粒木质素纤维,混合料最佳油石比为6.15%;而当纤维比例为1∶0时,只掺入矿物棉纤维,混合料最佳油石比为6.27%,表明与颗粒木质素纤维相比,矿物棉纤维的吸油率较大。

[1] 沈金安.SMA路面设计与铺筑[M].北京:人民交通出版社,2003.

[2] 肖鹏,吴帮伟,徐亚,等.使用不同纤维的SMA路用性能试验研究[J].中外公路,2014(2).

[3] 张冬莉,米峻,王和通,等.不同类型纤维对SMA—13混合料高温性能的影响分析[J].公路交通科技(应用技术版),2012(3).

[4] 孙宗全,刘斌.SMA—13木质纤维改性沥青混合料路用性能研究[J].公路交通科技(应用技术版),2016(4).