基于PLC的黄磷炉控制系统

张维栋

(宜宾天原集团股份有限公司,宜宾 644004)

马边无穷磷化工厂是宜宾天原集团股份有限公司的下属分厂,主要生产经营黄磷产品,生产装置有1#和2#黄磷炉,2台黄磷炉均属于淘汰类型,生产控制以常规仪表为主,现场仪表为动圈表和数显表,主要测量炉底温度、炉壁温度、一次电流、二次电流、电压和功率等,电极升降采用电机控制涡轮机构完成,配料系统是继电器控制的电磁振动给料机,自动化水平较低,工艺控制较粗放,对提高产品质量、降低产品成本及强化安全保障方面都起不到应有的作用。为全面提高黄磷生产装置的自动化水平、降低工人劳动强度,马边无穷磷化工厂拟采用PLC作为新建3#、4#黄磷炉的控制系统,实现一套PLC系统对所有黄磷炉的集中控制和显示。

1 工艺简介

将符合生产工艺要求的磷矿石、硅石和焦炭(白煤),按一定比例混合后输送至电炉料柜。混合料通过均匀分布的下料管连续送入密闭微正压电炉,通过油压系统控制电炉的电极升降,使电极在其额定功率左右工作,进入电炉的混合料在此工况下发生还原反应,生成的黄磷气体从反应熔区逸出,通过导气管进入串联的冷凝塔喷淋冷却,黄磷凝聚成液滴进入塔底受磷槽中,即为粗磷。粗磷在精制锅中,用蒸汽加热、搅拌、澄清后,在锅底沉积纯磷,之后进入冷凝池冷却成型后即得产品黄磷[1]。

2 控制方案

2.1 原料输送控制方案

PLC可通过原料料仓、配料料仓料位计及料仓位置检测开关,自动识别料仓储料状态,联锁启动输送、配料程序,并自动补满料仓。

2.2 配料系统控制方案

所有配料系统改为定量给料机配料方式,配料分为自动和手动2种方式,自动时,通过PLC上位机分别或按比例设定磷矿石、硅石和白煤的给料量,PLC配料程序启动后,定量给料机即按设定条件自动启动配料、停止配料和混料;当PLC故障或其他原因不能自动时,则利用配料控制柜机旁专用仪表进行手动配料、停止配料和混料[2]。

2.3 液压系统控制方案

液压系统全部由PLC控制,PLC根据液压系统油压状态自动启停油泵,同时设置液压系统爆管紧急联锁停泵保护。

2.4 电炉控制方案

电极的升降控制由PLC自动完成,电极升降的控制方式主要是恒功率控制。当电流超过设定值,且偏差大于设定偏差范围时,PLC自动控制电极升降,调整电流到设定值,调整过程设置延时判断、误差判断及升降速度,减小电炉电流波动及防止电极折断事故。同时设辅助操作台,当电极自动调整无法满足时,可快速切换至手动操作状态,通过操作台上的按钮手动升降电极,调整电炉电流[3]。

3 控制系统设计

3.1 控制系统规模

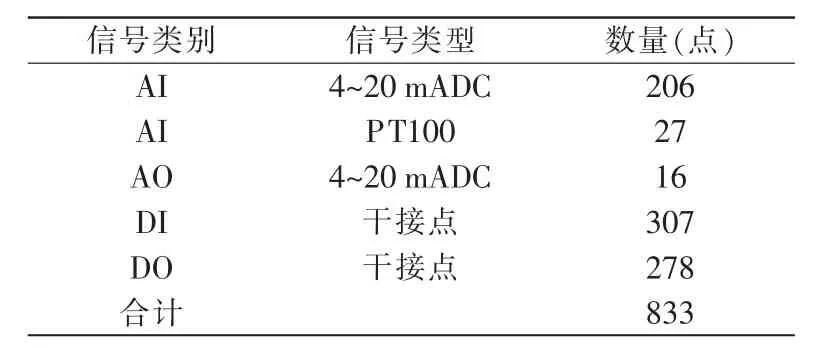

黄磷炉控制系统控制对象包括3#、4#黄磷炉的炉体温度、导气管压力、电极升降参数、液压升降系统油压、黄磷炉变压器一二次侧电流、电压、配料系统参数及其他公用工程数据等,主要信号类别为模拟量输入输出和数字量输入输出,PLC系统IO点位规模如表1所示。

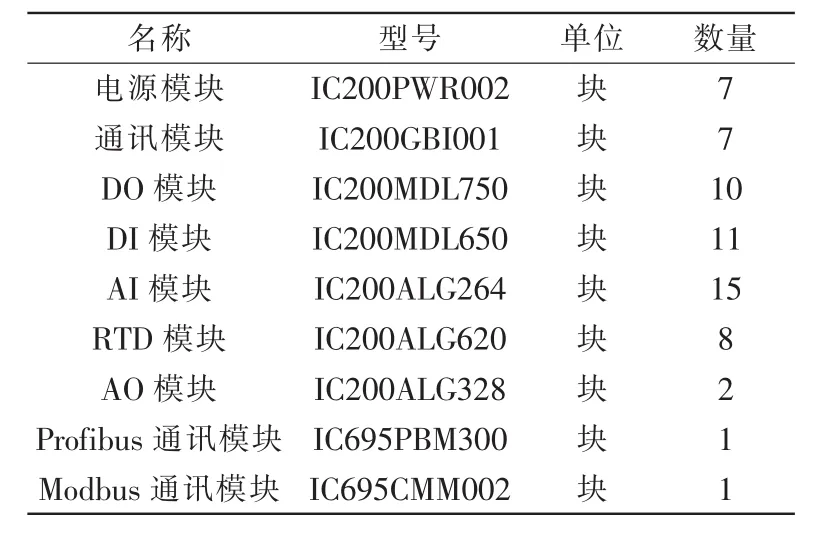

3.2 控制系统配置

根据黄磷炉生产装置的具体情况,黄磷炉PLC控制系统设一个主控站和2个通讯子站。在PLC机柜室设1台主站机柜、3台I/O柜、1台配电柜、1台UPS电源。主站机柜和I/O柜用于安装控制器、IO卡件、系统电源、接线端子、继电器及信号隔离器等;3台I/O柜则分别设置为3#黄磷炉控制I/O柜、4#黄磷炉控制I/O柜、配料系统及其他公用工程黄磷炉控制I/O柜;配电柜则用于系统内部及现场部分仪表220 VAC、24 VDC的电源分配和供电。PLC主控柜配置如表2所示。

表1 PLC IO点位Tab.1 PLC IO point

表2 PLC主控柜配置Tab.2 PLC control cabinet configuration

PLC选用GE公司的PAC3i系统作为控制核心,并采用冗余方式进行控制,CPU、电源和通讯模块均为冗余配置[4]。PLC I/O柜配置如表3所示。

表3 PLC I/O柜配置Tab.3 PLC I/O cabinet configuration

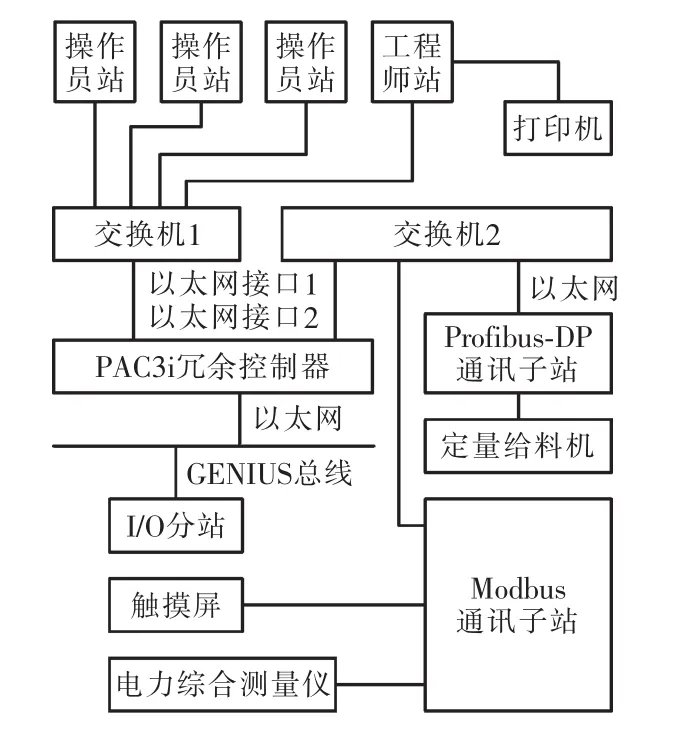

3.3 控制系统网络结构

控制系统主要包括1个工程师站和3个操作员站,操作员站分别是配料输送操作员站、3#炉和4#炉操作员站,操作员站用于生产过程监测和生产控制,工程师站用于系统工程师进行系统维护、软件组态及历史数据记录,操作站应为站点对等形式,任何一台操作站故障不影响其它操作站操作和记录显示;工程师站配1台打印机用于生产报表、事故历史数据、趋势图打印。

为保证PLC与配料定量给料机、原料干燥系统及电力综合测量仪之间的通讯,硬件上考虑了一个Profibus-DP通讯子站和一个Modbus通讯子站,系统配置有Profibus-DP接口,以便和定量给料机系统进行通讯[5],系统配有2个Modbus接口,以便分别和触摸屏、电力综合测量仪进行通讯,通过通讯实现数据的传递和采集。2个通讯子站均按单一网络设计,未考虑冗余方式。控制系统网络结构如图1所示。

图1 控制系统网络结构Fig.1 Control system network structure diagram

4 软件系统设计

黄磷炉PLC控制系统软件设计包括下位软件系统设计和上位画面设计,主要实现原料自动配料、电极自动升降、图形监控、动态图形显示、历史数据采集管理、状态趋势图、自诊断、报警等功能。下位软件系统采用美国GE的Proficy Machine Edit(ME5.5)软件,主要完成系统硬件组态、I/O点位组态、逻辑控制组态、PID参数设置、通讯组态、操作管理及其他程序组态功能。上位软件采用美国GE的iFix 4.0软件,主要设计人机界面,负责控制方式选择、手自动选择、变压器档位选择、控制电流设定、参数调整、配料参数及比例设定、紧急停炉等。

4.1 下位软件系统设计

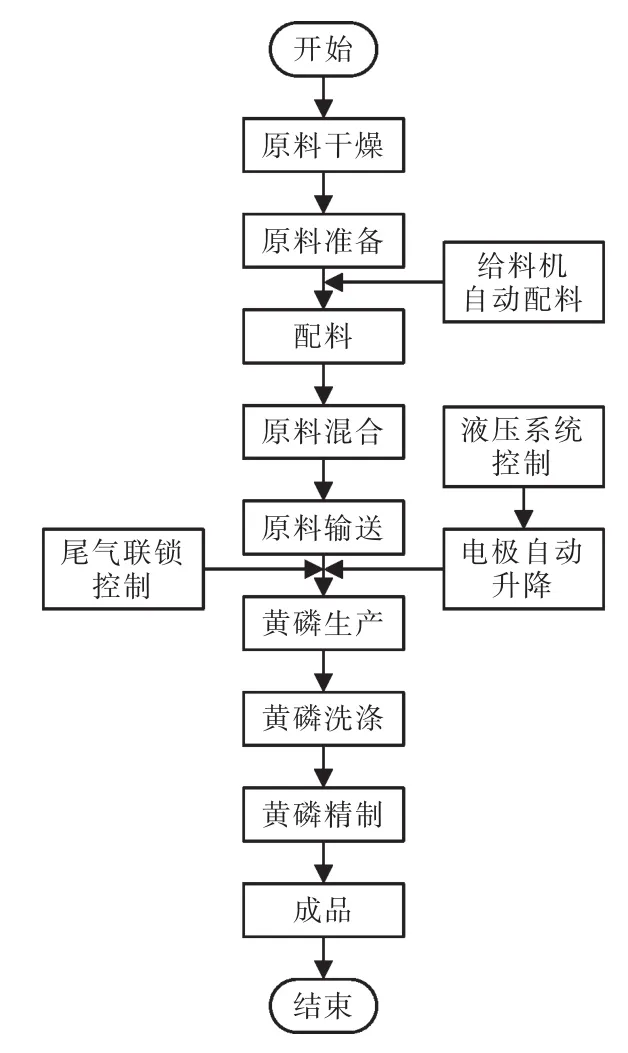

根据黄磷炉生产工艺的特点,PLC控制系统判断原料的储备状态,待原料准备妥当后,即可启动配料程序,按比例完成磷矿石、硅矿石和白煤的自动定量称量,经混料、输送设备进入炉顶料仓,操作人员根据电炉运行情况,调整加入炉内的原料量,并按预先设定变压器档位以及相对应的电流值、功率值,自动升降电极、调整平衡负荷等。其生产控制流程如图2所示。

图2 生产控制流程Fig.2 Production control flow chart

4.1.1 配料、输送程序设计

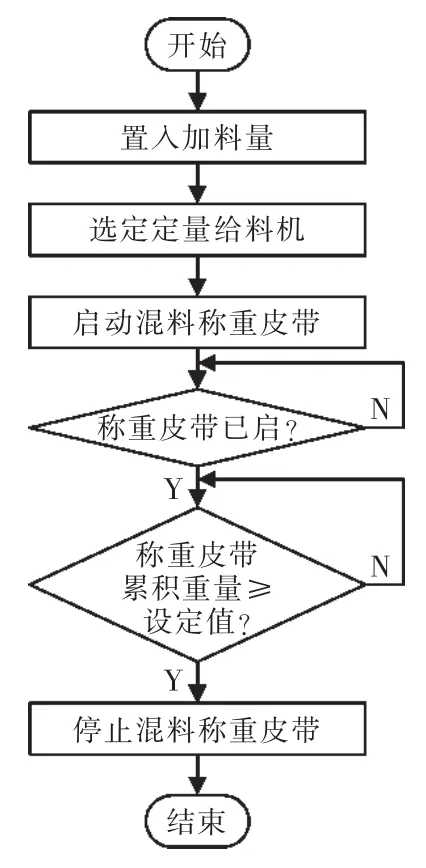

配料系统可根据工艺需要单独设定磷矿石、硅石和白煤的给料量,也可以某种原料为基准,如以磷矿石为基准,硅石和白煤则按预先设定的比例,自动设定给料量,配料可以以时间作为配料终止的依据,也可以以某种原料的总量作为配料终止的依据。原料输送及配料输送过程,按物料输送的顺序设定启动和停止程序,并按一定的时间间隔设置相应的延时功能,确保物料连续且不堵料。在顺序控制中,前面的电机未启动或有故障,则后面的电机无法启动,当后面的设备出现故障时联锁前面的设备也停止[6]。输送现场设置相应的报警装置(如输送启动提示),并设置相应的联锁停止功能,在PLC设置配料系统紧急停车按钮,当此系统的任一台电机出现故障时,紧急停配料输送系统。其原料配料逻辑流程如图3所示。

4.1.2 电极升降程序设计

当电极自动升降程序启动后,PLC即可根据各相电极电流变化的情况,自动升降电极,调整电流,在自动运行过程中,任何时候都可以人工干预任何一相电极运行,即可以手动操作任何一相电极。自动调节时,PLC根据变压器三相功率的变化情况,统计计算并实时调整电极,确保三相功率平衡。所有电流调节都设有限幅,当调节幅度超过规定值时,则自动转为手动,并提示报警,由操作人员手动进行电极升降[7]。

图3 原料配料逻辑流程Fig.3 Logic flow chart of raw material ingredient

4.1.3 液压系统程序设计

液压系统主要是为了实现电极的升降,当液压系统压力低于低限设定值时自动启动一台油泵,当压力达到高限设定值时,油泵自动停止。如果油泵启动后在规定的时间内压力没有达到高限设定值,则自动将另一台油泵启动,然后将先启动的油泵关闭,并发出报警。

4.1.4 尾气风机联锁程序设计

当尾气系统压力低于设定值时,通过PLC系统与尾气抽气风机联锁,防止炉内形成负压后引起安全事故。操作台上设置紧急停抽气风机按钮,电炉操作人员在故障情况下可实现手动停止抽气。

4.2 上位机画面组态

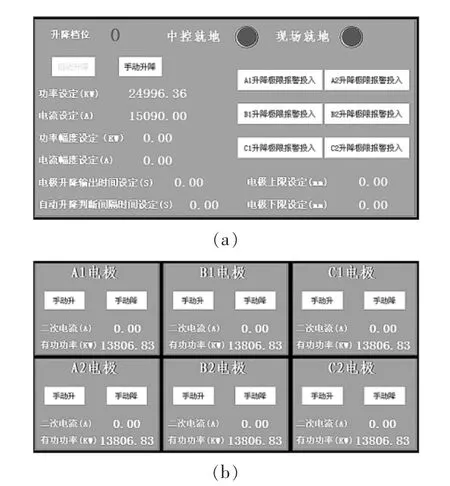

PLC可显示黄磷生产工艺流程图,PLC监控画面可实时显示电炉温度、导气管温度、一次/二次电压、一次/二次电流、有功功率、无功功率、功率因素、电极升降状态及其它参数测量值,同时具有实时趋势、历史趋势记录和查询功能。上位机还有设有手动/自动切换、紧急停炉、手动升、手动降、升降极限报警投入按钮,有电流设定、功率设定、电流限幅设定、功率限幅设定、电极上限设定、电极下限设定以及电极升降输出时间设定等功能。主要画面功能如图4所示。

图4 电极升降控制画面Fig.4 Electrode lift control

5 结语

黄磷炉控制系统自2011年建成以来,已成功运行多年,黄磷炉自动化水平有了较大的提升,实现自动化代替人工操作,减轻了工人劳动强度,电极的自动升降对电网的冲击比人工操作更小,系统运行更加安全可靠。采用自动控制后,保持了良好炉况,在不改变控制条件情况下,使三相电弧功率的输入平衡稳定,提高了炉子的平均输入功率电极电流,不平衡度降低极大地提高黄磷炉的使用寿命,给企业带来了较好的经济效益。

[1]杨晓勇,王安旭.黄磷生产自动化控制系统设计[J].西南师范大学学报:自然科学版,2012,37(7):57-60.

[2]赵兴森,文生平,徐永谦.基于PLC的自动配料控制系统设计[J].计算机测量与控制,2013,21(4):962-964.

[3]陈玲.PLC控制在电石炉电极升降控制中的应用[J].化工自动化及仪表,2015,42(12):1377-1379.

[4]范雪岗.PAC3iGE系列PLC在集中控制系统中的应用[J].山西焦煤科技,2010,34(12):41-45.

[5]李童玉,储李德,叶赛,等.Profibus DP现场总线在定量给料机上的应用[J].水泥,2012(12):56-57.

[6]赵青梅,潘红娟.PLC在原料输送系统中的应用 [J].工业计量,2002(5):24-25.

[7]陈万春,白红刚.PLC在电炉电极自动升降控制中的应用[J].一重技术,2006(3):68-69.