基于改进的萤火虫算法的车身公差优化

李 扬,徐家川,李 迪,葛文庆(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

车身零部件公差分配的合理与否不仅直接影响着车身总成的焊装质量,也直接影响着车身零部件、分总成、总成的制造成本.当分配给零件公差较小时,车身焊装精度提高,制造成本升高;当公差分配较大时,生产成本降低,但是焊接装配精度很难得到保证.因此平衡零部件焊装精度与成本的关系,优化零部件公差具有极为重要意义.

车身公差优化既需要考虑车身装配质量的提高,又要兼顾到降低制造成本,因而优化模型参数多,约束条件较为复杂,求解需要克服局部最优和计算效率问题。传统的优化算法操作相对比较复杂,计算时间较长,对复杂的非线性车身公差优化模型的处理比较困难.在解决这些复杂优化问题中,学者多利用遗传算法[1]或者粒子群算法[2- 3]对其进行优化,但是遗传算法存在收敛速度慢和早熟等缺点,而粒子群算法虽然改进了遗传算法的不足,但是其自身具有容易陷入局部最优的情况.为了更好的优化公差与成本关系,出现了许多新兴的智能优化算法[4],萤火虫算法就是其中一个.通过学者的不断研究,萤火虫算法已经证明其相对于遗传算法或者粒子群算法的优势[5],并且该算法对控制参数个数要求比较宽松、比较容易实现且计算效率较高,在很多领域得到了应用.资料显示在机械公差优化方面鲜有应用,因此有必要将萤火虫算法引入到车身公差优化问题中.使用萤火虫算法时,其首先必备三大要素[6]:约束条件、优化函数和优化模型.

1 约束条件

要对公差-制造模型进行优化,就必须先设定模型函数的优化区间,当然还要考虑其他实际生产情况对其约束.本文主要采用各零件机械加工工艺能力约束、总成装配尺寸链功能要求约束作为公差-制造成本模型的约束条件.

1.1 工艺能力约束

该约束要求每个工序加工的零件不超过实际生产中该零件所能实现的较为经济的加工工艺精度范围,假设有n个组成环组成的总成装配中第i个组成环公差为Ti,则该约束的量化公式为

Timin≤Ti≤Timax

(1)

其中:Timin为较为经济的加工工艺精度范围内,该装配链中第i个组成环可加工到的最小公差;Timax为该装配链中第i个组成环可加工到的最大公差.

1.2 装配尺寸链约束

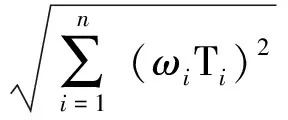

总成装配尺寸链约束要求车身总成的每个装配尺寸链的误差值必须满足该尺寸链的设计公差要求.此处用概率统计法对各个组成环公差进行限制,可表示为

(2)

其中:n表示组成环数;Ti总成装配中第i个组成环的公差;ωi为第i个组成环在总成所占权重;T为封闭环公差-制造成本模型.

2 数学优化函数

人们一般用经济性作为车身公差优化的评价指标.将车身零部件的制造成本作为为目标函数,具体思想是在保证零部件的功能要求和工序加工能力的前提下,将零部件的公差分配的越大越好,这样工厂的制造成本就会相对降低.

制造成本为构成零件总成尺寸链中各个组成环的成本之和,假设总成尺寸链中组成环个数为n,第i(i=1,2,…,n) 个组成环的制造总成本为Ci,在总成制造质量成本中所占权重为ωi,则即该优化的目标函数为

(3)

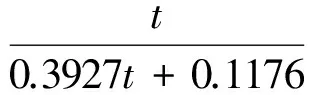

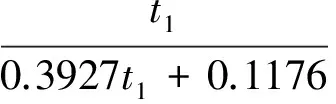

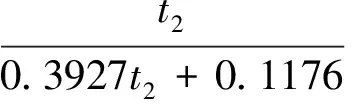

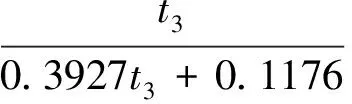

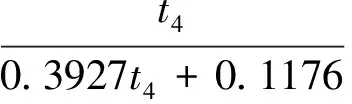

公差不同,制造成本也不相同,令t为零件的特征公差,C(t)为该零件制造成本.则平面特征的公差—制造成本模型为[7]

(4)

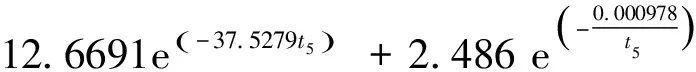

内孔特征的公差—制造成本模型为

(5)

3 萤火虫算法

3.1 萤火虫算法简介

萤火虫算法[8- 9](Firefly algorithm,FA)是由剑桥学者Yang Xin-She根据自然界中萤火虫的群体行为而模拟出的,其仿生学的原理为:用自然界特定群体中的萤火虫个体模拟搜索空间中的点,将个体萤火虫在群体中的吸引和移动过程模拟在搜索空间中的搜索和优化过程.将个体萤火虫所处位置的好坏模拟此时搜索到的目标值的好坏,将萤火虫位置的变更模拟为搜索空间中最优解的选择与迭代.

3.2 萤火虫算法数学模型

该算法包含三个要素:发光强度、吸引强度和位置更新,下面从数学方面介绍这三个要素的表达式.

(1)发光强度

根据Yang在萤火虫算法中的定义,萤火虫的发光强度函数I(r)可表示为

I(r)=I0e-γr2

(6)

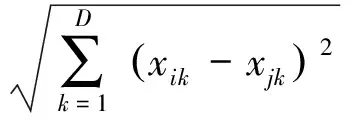

其中:I0为萤火虫的初始亮度;γ为光强吸收系数;r为两个萤火虫xi与xj之间的距离,计算方式为

(7)

(2)吸引强度

在萤火虫算法中,两个萤火虫之间的吸引强度随着二者之间的距离的减小不断增加,故将吸引强度函数β(r)定义为

β(r)=β0e-γr2

(8)

其中:β0为距离光源距离为0时的强度,即最大吸引强度;r与γ意义同上.

(3)位置更新

当亮度低的萤火虫i移动到亮度高的萤火虫j位置之后,i的位置更新函数为

xi(t+1)=xi(t)+β(xj(t)-

(9)

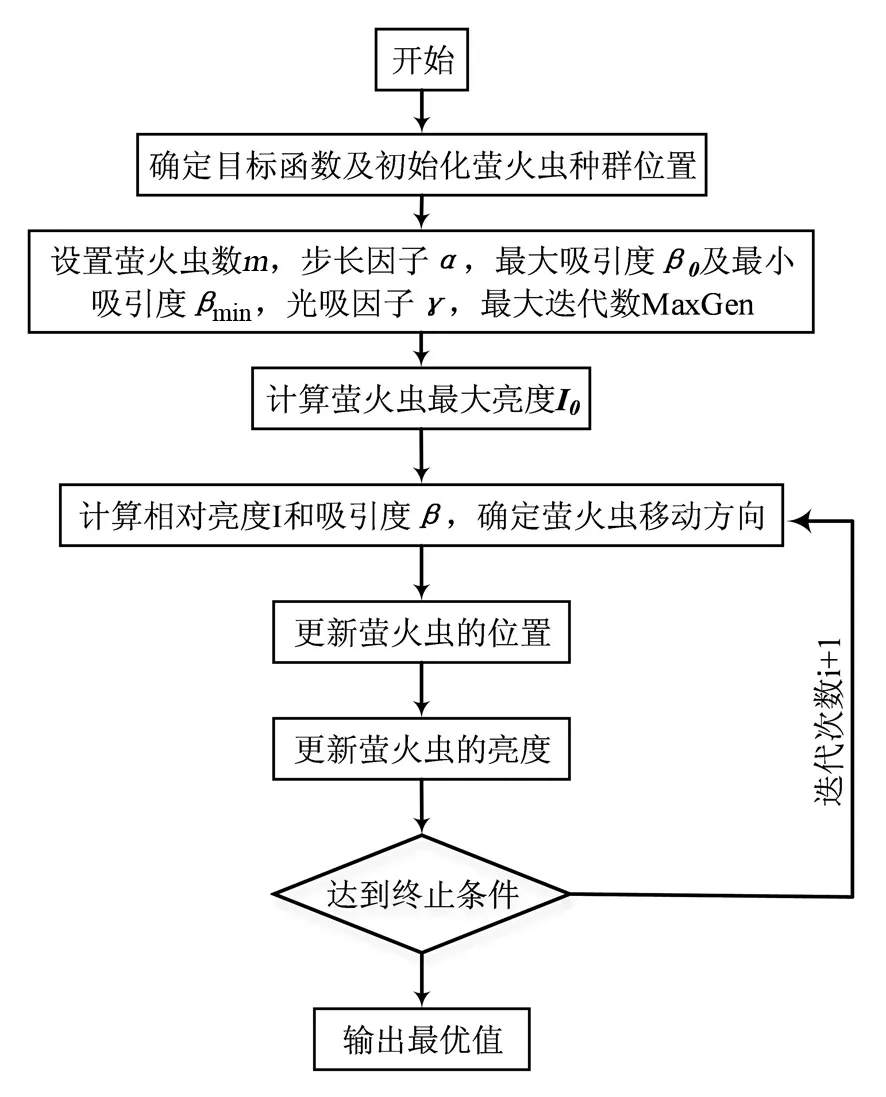

3.3 萤火虫算法的步骤

根据上面萤火虫算法描述以及函数定义,可将萤火虫算法的运行步骤用图1进行表示.根据此流程图编写相应的萤火虫算法MATLAB代码.

图1 萤火虫算法流程Fig.1 The flowsheet of FA

3.4 改进的萤火虫算法

萤火虫算法的步长α对优化算法的性能影响很大.当步长较大时,萤火虫的移动跨度就会增大,可以较好的实现全局寻优的任务,但是其后期可能会跳过全局最优点,并且有可能会产生振荡现象,从而降低搜素精度.当步长较小时,搜索能力显著提高,但是无疑其会降低收敛速度,且容易陷入局部最优点.所以若当算法使用固定的步长时,无法将算法的全局寻优与计算精度同时有效兼顾.

为了兼顾全局寻优与计算精度,采用变步长的方法对算法进行改进.为了避免优化前期陷入局部最优,故设置较大的步长来完成全局搜索.随着算法不断进行,为了提高优化速度,加快算法的收敛,适当的降低步长,来提高搜索精度.本文为优化算法中设置一个衰减量,假设每次迭代后步长的衰减量为Δ,则在优化过程中步长的变化公式为

αt+1=αt(1-Δ)

(10)

4 萤火虫算法应用验证

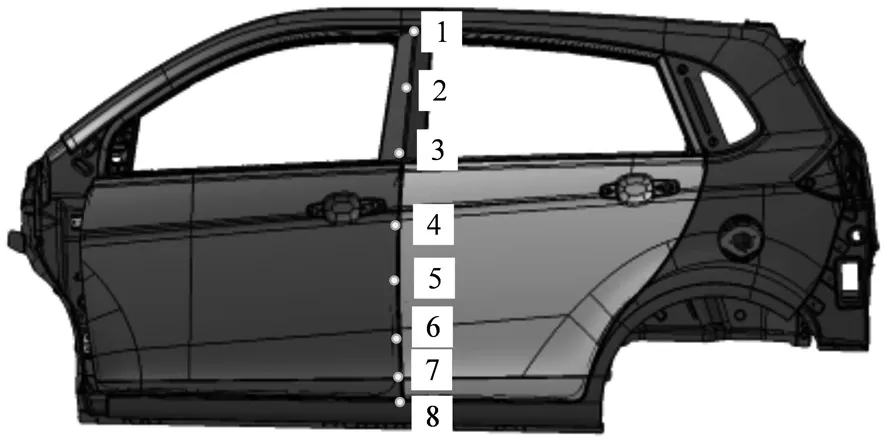

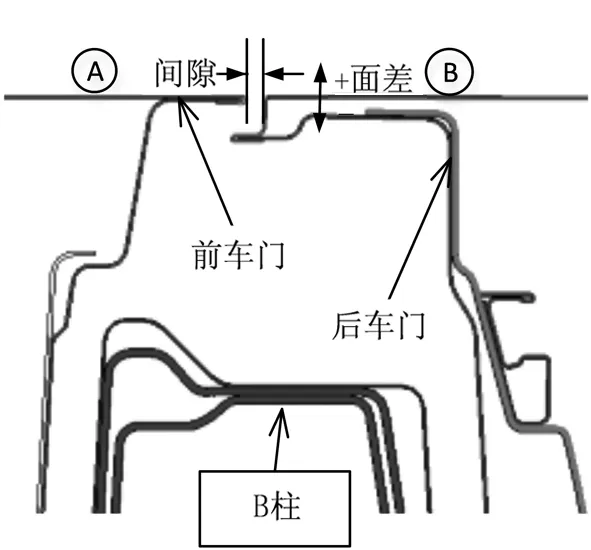

以某车型的前、后车门总成之间的间隙和面差的误差分析为例,简单说明萤火虫算法在公差分析中的应用,分析数模如图2所示.其中前后车门的间隙断面如图3所示.为了控制变量,此处只分析与前车门装配有关的公差,假设后车门总成处于理想的安装位置.

图2 车门装配分析模型Fig.2 The analysis model of Car-door assembly

图3 前、后车门总成的间隙和面差Fig.3 Gap & flush between the front and rear doors

4.1 前车门总成装配

前车门总成装配相关部件为前车门、车门铰链以及侧围总成.按照工厂要求,将前后车门总成的间隙公差设置为±1.0mm,间隙公差设为±1.2mm,为相关零部件在对应设置公差与装配定位基准,其中侧围、车门以及铰链的安装面位置度初始公差均为±0.3mm,各个安装孔的位置度公差为±0.2mm,孔径公差为±0.1mm.在图2所示前后车门总成的交界处均布8个测点,给这8个测点分别建立前后车门之间间隙与面差误差的测量.建立局部坐标系,以车门的间隙误差变动方向为X向,面差变动方向为Z向.用三维误差分析软件3DCS进行刚性装配分析.结果中各个测量点处超差率见表1.

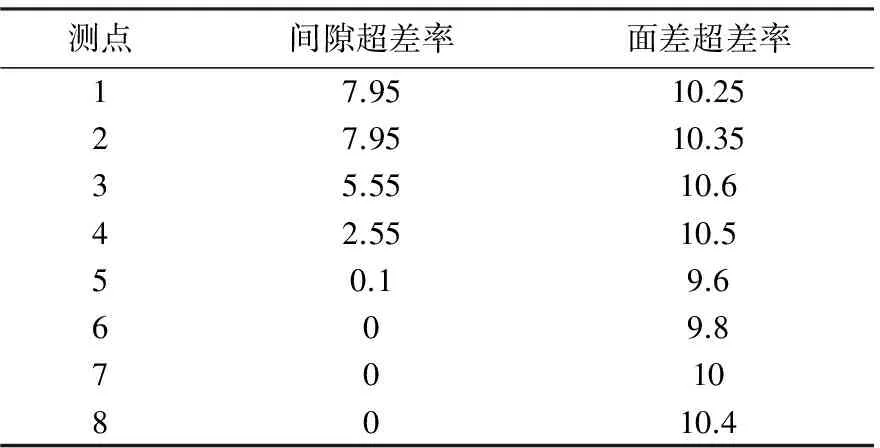

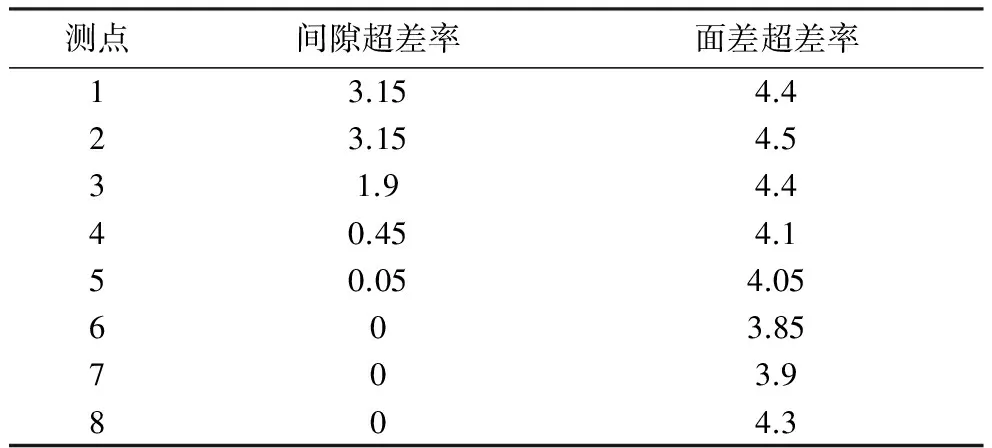

表1 优化前测点超差率统计

Tab.1 Gradient percents before optimization %

测点间隙超差率面差超差率17.9510.2527.9510.3535.5510.642.5510.550.19.6609.870108010.4

由表 1优化前数据可知,在前后车门面差误差的测量中,8个测点的超差率都超过了5%,故全部不合格,在前后车门总成间隙测量中,测点1、2、3的超差率也超过了5%,也不合格,所以需要对预定的相关公差进行优化再分配.

4.2 公差优化

分析装配模型可知,影响前后车门总成的间隙与误差的主要公差特征为车门的铰链安装面轮廓度和铰链安装孔、侧围铰链安装孔位置度以及铰链自身的安装孔位置度.

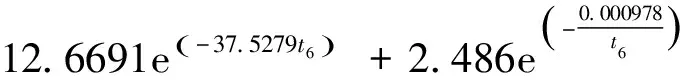

(1)约束函数

根据工程经验及3DCS仿真结果中公差敏感系数为相关公差设置权重,并根据间隙和面差要求从而获得优化模型的约束函数为

(11)

根据实际生产过程中较为经济的加工能力有约束条件

(12)

其中t1~t8分别为:车门在上铰链位置的安装面公差;车门在下铰链位置的安装面公差;上铰链在车门上面的安装面公差;下铰链在车门上面的安装面公差;侧围下铰链安装处安装孔公差;侧围上铰链安装处安装孔公差;下铰链在侧围的安装控公差;上铰链在侧围的安装控公差.

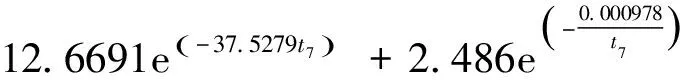

(2)目标函数

以最小制造成本为目标函数,建立优化函数为

(13)

4.3 用萤火虫算法优化

设置萤火虫算法所需要的相关参数:设置初始步长α=0.4,β0=1.0,光吸系数γ=1.0,萤火虫中群数为10,最大迭代次数为100,步长衰减量Δ=0.01.根据式(1)~式(12)编写萤火虫算法代码,在MATLAB中运行计算.由计算结果知公差最优值分别为:0.205、0.209、0.204、0.214、0.186、0.199、0.212、0.219.此时有最小的制造成本为14.84元.其中计算次数(萤火虫种群数与迭代次数之积)与制造成本的变化过程如图4所示.

由图4知,随着计算次数的增加,制造成本不断下降.当计算到450次左右时已趋于稳定.可见萤火虫算法具有较好的收敛性、稳定性以及较高的计算效率.

图 4 萤火虫算法优化优化结果Fig.4 The optimization result of FA

4.4 结果验证

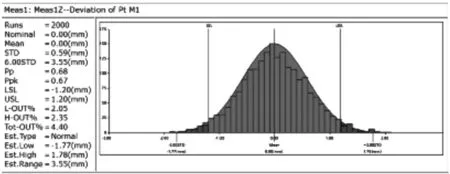

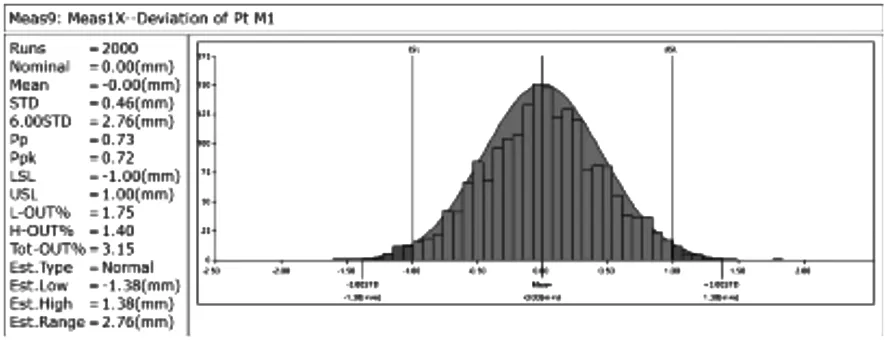

(1) 装配精度验证 按照上述优化算法的计算公差结果将3DCS中对应特征的公差进行更新,重新进行蒙特卡罗模拟,从仿真结果中查看8个测点在间隙与面差方向的超差率.其超差率统计见表2.其中最大超差点(1点)的误差分析图如图5所示.

表 2 优化后测点超差率统计

Tab.2 Gradient percents after optimization %

测点间隙超差率面差超差率13.154.423.154.531.94.440.454.150.054.05603.85703.9804.3

由表2可知,将经过萤火虫算法优化后的公差值带入3DCS模型中,模型中不合格的8个测点无论在面差方向还是间隙方向的误差都满足了公差的要求,这也证明了改进的萤火虫算法优化的公差满足相关总成装配精度的要求.

(2) 制造成本验证 将公差优化前的相关零部件的公差值带入到制造成本公式(13)中,得公差优化前的制造成本为15.19元.经过公差优化后的制造成本由图4可知为14.84元,相对于公差优化前的制造成本便宜了0.38元,占原制造成本的2.5%.从而证明改进的萤火虫算法有效地降低了车身零部件的制造成本.

(a)面差方向误差

(b) 间隙方向误差图5 测点1误差统计Fig.5 Error statistic of Meas.1

综上可知,经过改进的萤火虫算法优化后,相关零部件的制造成本不仅得到了降低,而且车身目标位置的装配精度也由不合格变为合格.所以由该实例知改进的萤火虫算法在车身公差优化方面是可行的.

5 结束语

将新兴的萤火虫算法引入到了车身公差优化中来,并对其进行了一定的改进使之实现计算精度与全局寻优的兼顾.以某车型前后车门总成之间的间隙和面差的误差分析为例,利用改进萤火虫算法对相关零部件公差进行优化分析,事实证明,零部件公差经过该方法优化后,在保证公差精度的同时最大程度的降低了制造成本.

[1]郭迎福, 张天乐, 赵延明, 等. 考虑产品性能需求的公差多目标优化[J]. 机械设计与研究, 2015(6):105-108.

[2]陈漠. 用于最优化问题的改进粒子群优化算法研究[D]. 长春: 吉林大学, 2015.

[3]李智. 智能优化算法研究及应用展望[J]. 武汉轻工大学学报, 2016,35(4):1-9.

[4]李瑞青. 改进的萤火虫算法及应用[D]. 长春: 吉林大学, 2015.

[5]刘长平, 叶春明. 一种新颖的仿生群智能优化算法:萤火虫算法[J]. 计算机应用研究, 2011,28(9):3 295-3 297.

[6]范满珍, 徐家川, 焦学健, 等. 某型轿车前车门装配公差分配的优化[J]. 广西大学学报(自然科学版), 2015,40(3):616-621.

[7]方红芳, 吴昭同. 并行公差设计与工艺路线技术经济评价方法[J]. 机械工程学报, 2000,36(4):74-77.

[8]YANG X S. Cuckoo Search and Firefly Algorithm[M]. New York:Springer International Publishing, 2014.

[9]AGARWAL P, MEHTA S. Artificial Intelligence Review[M]. Berlin: Springer Netherlands, 2017.