含钒渣系活度计算模型及应用

马 登, 吴 巍, 戴诗凡, 刘质斌

(钢铁研究总院,北京 100081)

含钒渣系活度计算模型及应用

马 登, 吴 巍, 戴诗凡, 刘质斌

(钢铁研究总院,北京 100081)

为研究转炉提钒的热力学,构建FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2七元渣系活度计算模型.利用此模型研究了影响钒渣中V2O3活度的因素,认为降低提钒终点温度,提高炉渣中的氧化铁含量,有利于降低钒渣中V2O3活度,提升转炉提钒的效率.通过活度模型计算得到,在低钒铁水和高钒铁水提钒过程中,碳钒临界转化温度分别为1 313 ℃和1 376 ℃.

FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2渣系;活度计算模型;临界转化温度

转炉提钒工艺的热力学依据是选择性氧化原理,即“脱钒保碳”.一方面,通过顶部吹氧将钢液中的[V]氧化为钒氧化物而进入熔渣;另一方面,向熔池中添加冷却剂控制反应温度,以便减少熔池中[C]的氧化,使半钢的化学热满足后续炼钢生产的需要[1].由此可知,熔池温度的控制是决定提钒效率的重要因素,而其依据是碳钒临界转化温度(Tc).

吴龙、迟桂友[2-3]基于生产数据的估算结果,认为在承钢含钒铁水(w[V] =0.26%)提钒过程中,碳钒临界转化温度为1 342 ℃.杜维玲[4]通过分析铁水(w[V]=0.4%)提钒过程中钒的变化与温度的关系,认为碳钒临界转化温度为1 385 ℃.王大光分析了氧气底吹转炉吹炼高钒铁水(V=2.4%)的提钒试验过程,计算得到碳钒的临界转化温度区间为1 350~1 410 ℃[5].由上述分析可知,前人研究得到的碳钒临界转化温度数据差别较大,其主要原因是钒渣中(V2O3)活度没有明确的数值,便将其作为假定值而使用,这势必对实际生产带来一定的弊端.

利用炉渣分子离子共存理论计算的炉渣活度,是生产工艺参数制定的基础,已在实际生产中得以应用[6-8].因此,本文通过构建FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2钒渣渣系活度计算模型,并利用此模型计算钒渣中V2O3的活度以及转炉提钒过程中的碳钒临界转化温度,为实际生产工艺提供借鉴.

1 渣系结构单元

根据共存理论的主要观点可知,FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2七元渣系中存在的离子是:Mg2+、Mn2+、Fe2+、O2-,简单氧化物是:SiO2, V2O3, Cr2O3, TiO2.根据相图[9]确定,钒渣中存在16种复合化合物:MnO·SiO2、2MnO·SiO2、MgO·SiO2、2MgO·SiO2、MnO·TiO2、2MnO·TiO2、2FeO·SiO2、2MgO·TiO2、MgO·TiO2、MgO·2TiO2、2FeO·TiO2、FeO·TiO2、FeO·2TiO2、FeO·V2O3、FeO·Cr2O3、MgO·Cr2O3

由以上分析得出本文所研究的七元渣系的结构单元是:

离子:Mg2+、Mn2+、Fe2+、O2-;

简单氧化物:SiO2, V2O3, Cr2O3, TiO2;

复合氧化物:2FeO·SiO2、FeO·V2O3、FeO·Cr2O3、2FeO·TiO2、FeO·TiO2、FeO·2TiO2、2MgO·SiO2、MgO·SiO2、MgO·Cr2O3、2MgO·TiO2、MgO·TiO2、MgO·2TiO2、2MnO·SiO2、MnO·SiO2、2MnO·TiO2、MnO·TiO2.

2 渣系活度计算模型

令初始熔渣成分b1=∑xFeO,b2=∑xMgO,b3=∑xMnO;a1=∑xSiO2,a2=∑xV2O3,a3=∑xCr2O3,a4=∑xTiO2. 用熔渣成分表示的结构单元平衡摩尔分数为:x1=xFeO,x2=xMgO,x3=xMnO;y1=xSiO2,y2=xV2O,y3=xCr2O3,y4=xTiO2;z1=xFe2SiO4,z2=xFeV2O4,z3=xFeCr2O4,z4=xFe2TiO4,z5=xFeTiO3,z6=xFeTi2O5,z7=xMg2SiO4,z8=xMgSiO3,z9=xMgCr2O4,z10=xMg2TiO4,z11=xMgTiO3,z12=xMnTi2O5,z13=xMn2SiO4,z14=xMnSiO3,z15=xMn2TiO4,z16=xMnTiO3.

归一后的摩尔分数为:N1=NFeO,N2=NMgO,N3=NMnO,N4=NSiO2,N5=NV2O3,N6=NCr2O3,N7=NTiO2,N8=NFe2SiO4,N9=NFeV2O4,N10=NFeCr2O4,N11=NFe2TiO4,N12=NFeTiO3,N13=NFeTi2O5,N14=NMg2SiO4,N15=NMgSiO3,N16=NMgCrO4,N17=NMg2TiO4,N18=NMgTiO3,N19=NMgTi2O5,N20=NMn2SiO4,N21=NMnSiO3,N22=NMn2TiO4,N23=NMnTiO3. ∑x为平衡总摩尔分数, 式中xi和Ni分别代表组分i在平衡时的摩尔分数和活度;ai和bi分别代表反应前酸性和碱性氧化物的总摩尔分数.

各组分的作用浓度(即活度)分别为:

3 渣系结构单元之间的平衡关系

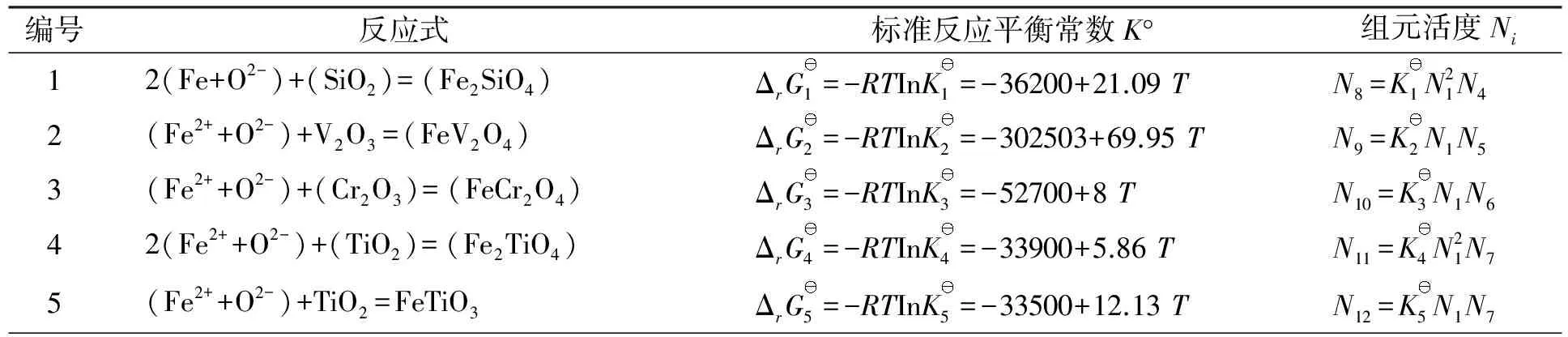

表1 FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2渣系结构单元之间的平衡关系

续表1

根据质量平衡原理,可以得到下列方程:

b1=x1+2z1+z2+z3+2z4+z5+z6

(1)

b2=x2+2z7+z8+z9+2z10+z11+z12

(2)

b3=x3+2z13+z14+2z15+z16

(3)

a1=y1+z1+z7+z8+z13+z14

(4)

a2=y2+z2

(5)

a3=y3+z3+z9

(6)

a4=y4+z4+z5+2z6+z10+z11+2z12+z15+z16

(7)

∑Ni=1

(8)

∑x=2(x1+x2+x3)+a1+a2+a3+a4-z6-z12

(9)

经过整理,可得到下列方程:

(10)

(11)

(12)

(13)

(14)

(15)

(16)

式(10)~(16)即为迭代公式,通过迭代计算,即可得到钒渣渣系中各组元的活度.

4 影响V2O3活度的因素分析

4.1 温度

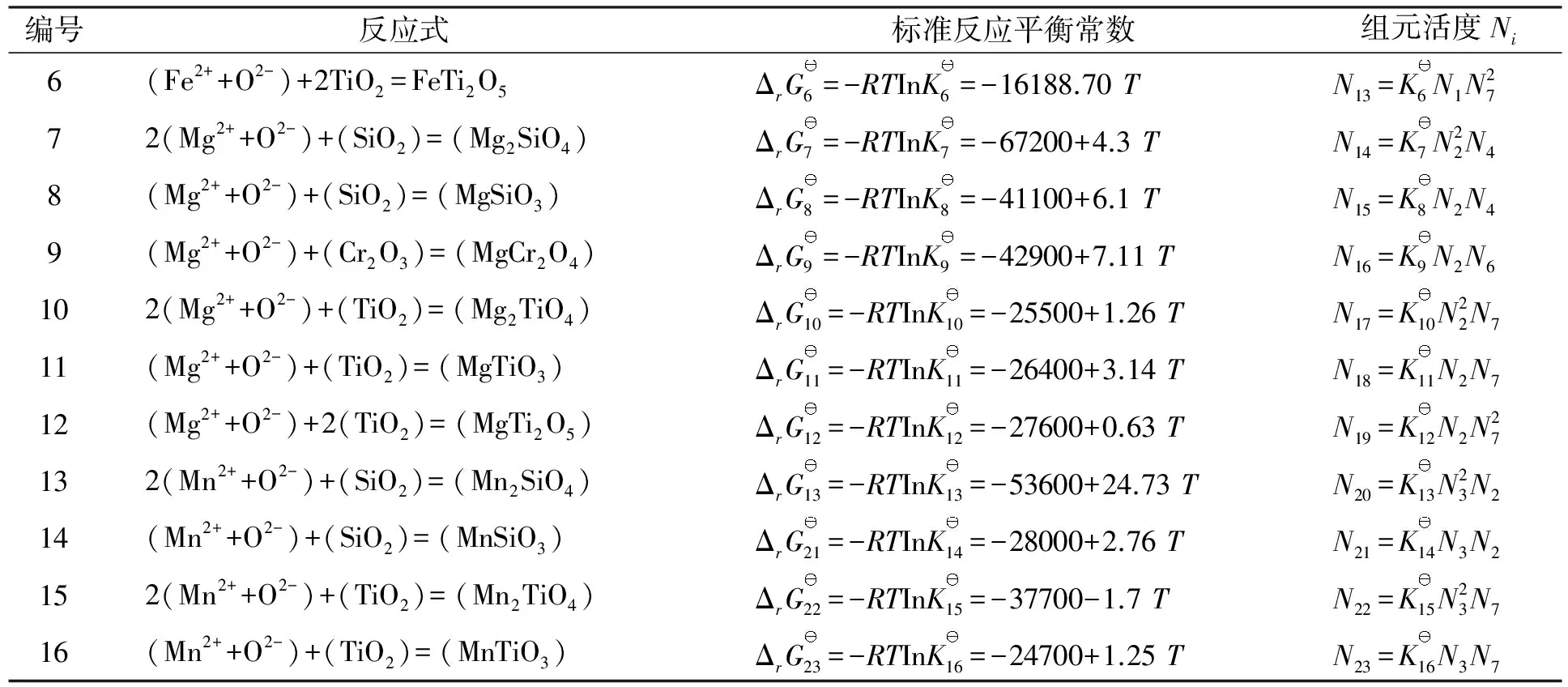

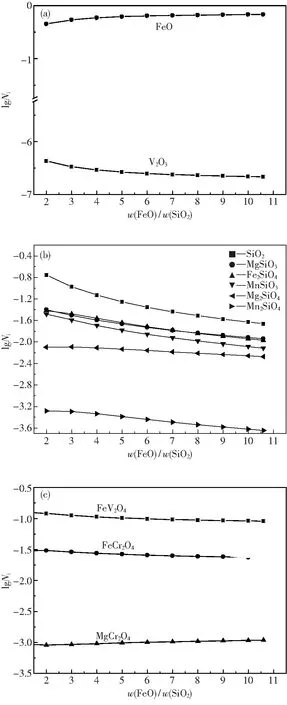

为方便分析比较,将热力学的温度单位K换算为温度 ℃.以炉渣中组元活度的对数(lgNi)为纵坐标作图,以温度为横坐标,研究温度变化对组元活度的影响.温度对炉渣中各组元活度的影响如图1所示.由图1可知,随着温度的提高,V2O3活度快速升高.

提钒转炉生产的钒渣是后续提钒的原料,钒渣的物相组成对钒渣的提钒有重要的影响.钒渣中的主要物相是硅酸盐相和尖晶石相,硅酸盐相包裹尖晶石相,降低钒渣提钒效果,因此应控制钒渣中的SiO2含量[14].SiO2主要与FeO、MgO和MnO反应,生成硅酸盐相,如图1(b)所示.由此图可知,钒渣中硅酸盐相的活度由大到小的排序为MgSiO3、Fe2SiO4、MnSiO3、Mg2SiO4、Mn2SiO4.随温度的升高,SiO2活度缓慢升高,MgSiO3和Fe2SiO4和Mg2SiO4的活度呈下降趋势,MnSiO3和Mn2SiO4的活度保持稳定.

钒渣除了硅酸盐相之外,还有尖晶石相.钒渣中的尖晶石相主要有钒铁尖晶石、铬铁尖晶石和铬镁尖晶石.FeO分别与V2O3和Cr2O3结合生成FeV2O4和FeCr2O4,MgO与Cr2O3结合生成MgCr2O4.在上述三种尖晶石相中,FeV2O4的活度远高于其他尖晶石相的活度,如图1(c)所示.终点温度提高, V2O3与FeO的结合力减弱,导致FeV2O4的活度降低.由上述分析可知,降低提钒终点温度,可提高钒渣中尖晶石相的活度,有利于钒渣的利用.

图1 温度对炉渣中组元活度的影响Fig.1 Influence of temperature on activities of slag components(a)—V2O3和FeO; (b)—含硅组元; (c)—尖晶石相

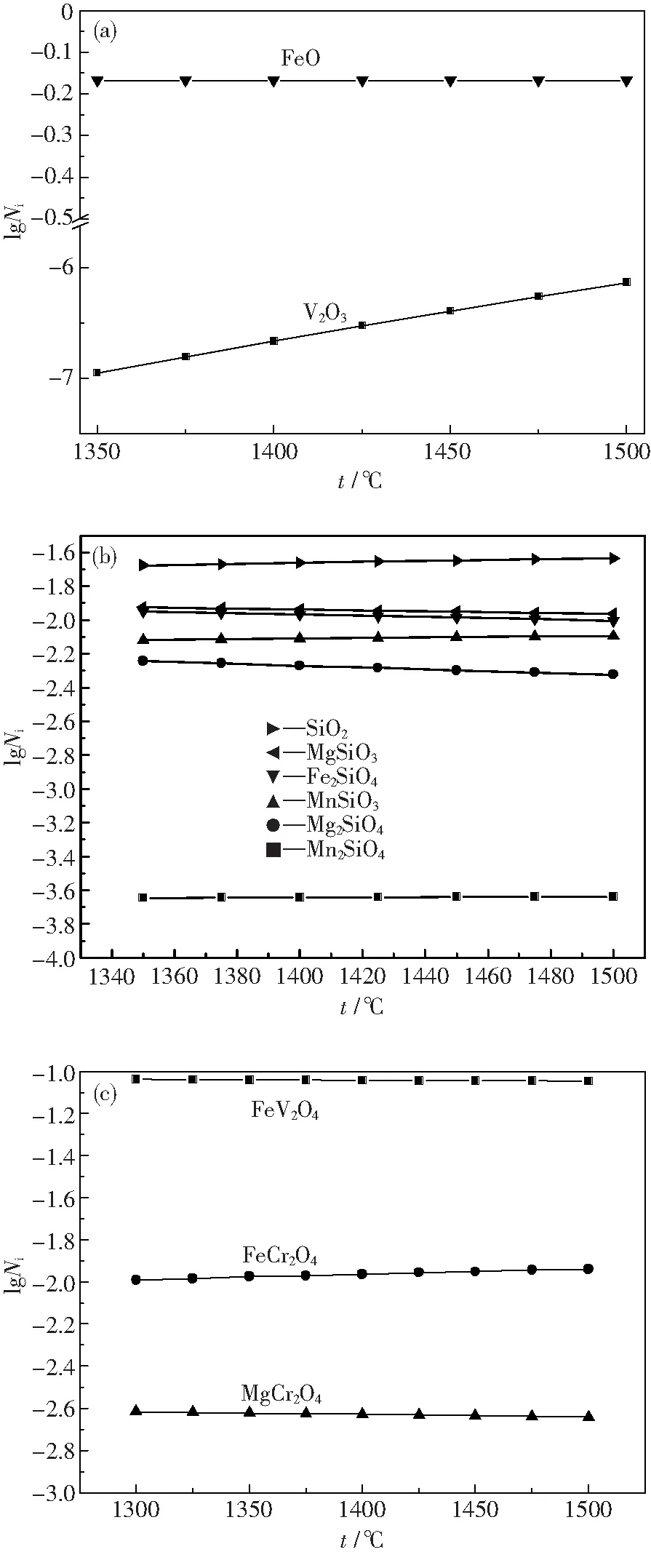

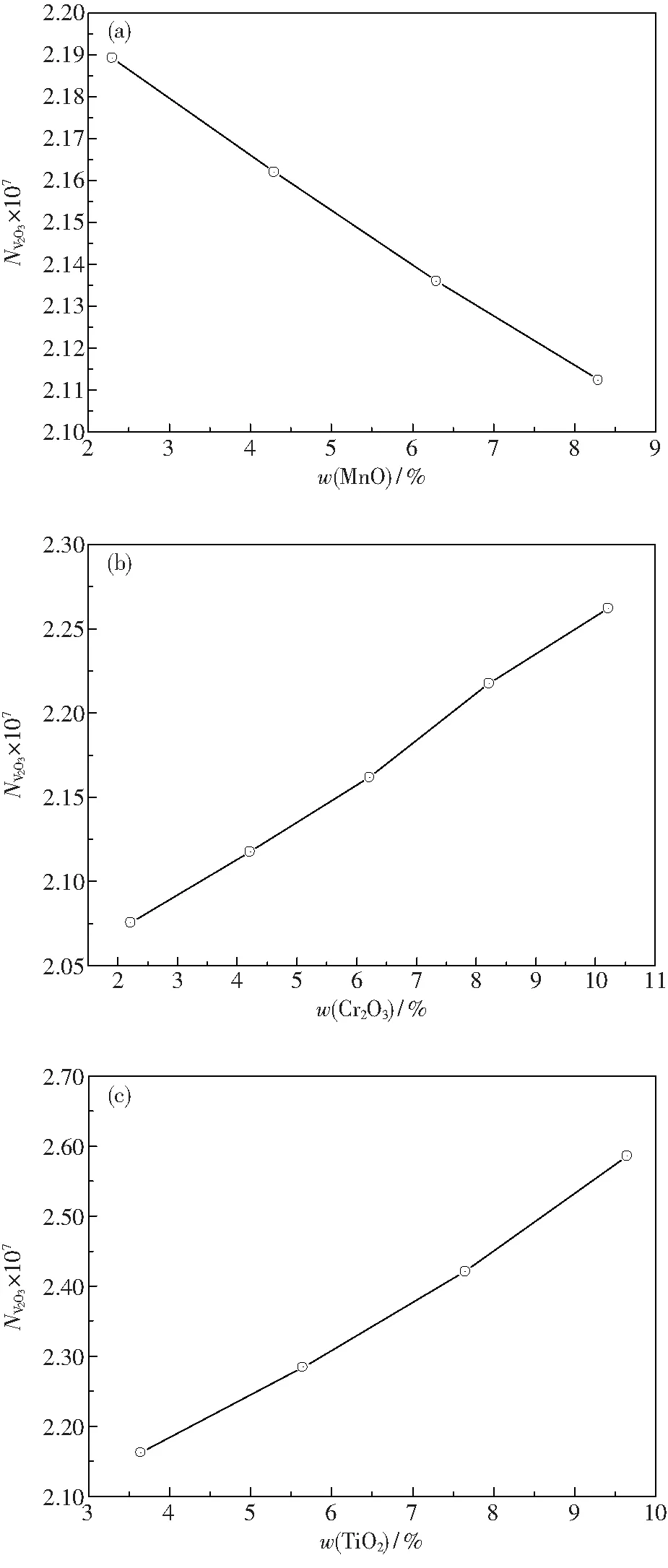

4.2 w(FeO)/w(SiO2)

在本节中,研究w(FeO)/w(SiO2)的变化对组元活度的影响.w(FeO)/w(SiO2)对各组元活度的影响如图2所示.炉渣氧化性升高,FeO活度提高.根据化学平衡原理,与FeO结合的V2O3增加,导致V2O3活度降低.硅酸盐相的活度也受炉渣氧化性变化的影响.w(FeO)/w(SiO2)提高时,FeO活度升高,与SiO2结合的FeO减少,硅酸盐相的活度降低.

图2 炉渣氧化性对组元活度的影响Fig.2 Influence of slag oxidizability on activities of components (a)—含钒组元和FeO; (b)—含硅组元; (c)—尖晶石相

4.3 其他组元含量

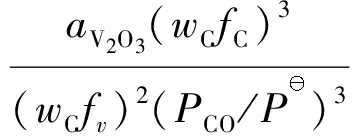

炉渣中MnO含量、Cr2O3含量和TiO2含量变化对V2O3活度的影响如图3所示.炉渣中MnO主要与SiO2和TiO2结合生成复合氧化物.炉渣中MnO含量增加,MnO需要结合更多SiO2和TiO2生成复合氧化物.弥补SiO2和TiO2含量减少,自由FeO含量增加,增加的自由FeO需结合更多V2O3生成钒铁尖晶石相,导致V2O3活度减少.同理可知,Cr2O3和TiO2含量的增加,使得自由FeO含量减少,与V2O3反应的FeO减少,释放的自由V2O3增多,V2O3活度增加.

图3 炉渣组元含量对V2O3活度的影响Fig.3 Effect of component content on activity of V2O3(a)—V2O3活度与w(MnO)的关系 ; (b)—V2O3活度与w(Cr2O3)的关系;(c)—V2O3活度与w(TiO2)的关系

5 转炉提钒过程中的碳钒临界转化温度计算

铁水中碳、钒元素的氧化反应为:

[C]+[O]=CO

(17)

2[V]+3[O]=(V2O3)

(18)

由反应(17)和(18)得到含钒铁液中碳、钒选择性氧化的耦合反应式为:

2[V]+3CO= (V2O3)+3[C]

(19)

ΔrG=-750510+459.255T+

(20)

(21)

式(21)中,fC和fV均可由Wagner公式计算得到[12],只有aV2O3是未知的,现将由活度模型计算而得到的aV2O3带入式(21)中,即可获得Tr的变化曲线.

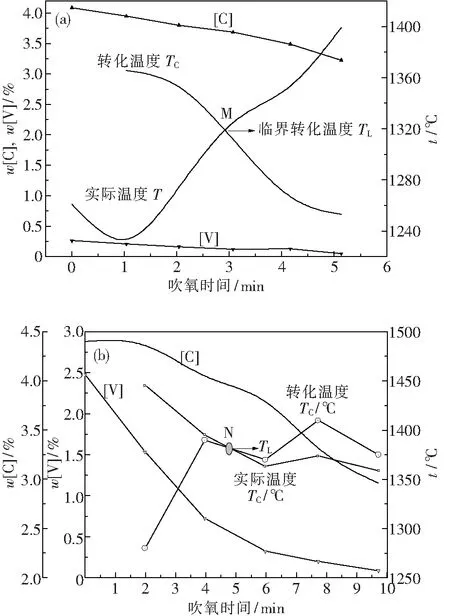

在实际冶炼过程中熔池实际温度(T)逐渐升高,碳钒相互转化温度(Tr)逐渐降低.在冶炼初期Tr>T,钒优先于碳氧化;当冶炼进行至某一时刻时,T=Tr,此温度即称为碳钒临界转化温度,用Tc表示.此后,随着冶炼过程的进行,Tr>T,碳优先于钒氧化.由上述叙述可知,实际温度曲线与转化温度曲线的交点所对应的温度即为碳钒临界转化温度.

本节以现场生产和试验数据,分别计算了低钒铁水和高钒铁水提钒过程中的临界转化温度.

5.1 低钒铁水提钒的临界转化温度

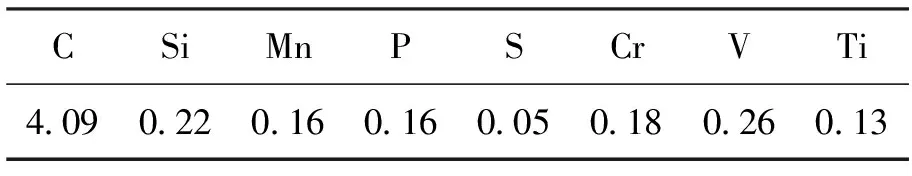

承钢低钒铁水成分如表2所示[2].根据文献[2]中承钢低钒铁水提钒过程中的现场冶炼数据,可计算得到碳钒临界转化温度(Tc)的变化.承钢低钒铁水复吹提钒过程中温度变化和元素成分变化如图4(a)所示.

表2 承钢低钒铁水成分(质量分数)

由图4(a)可知,在低钒铁水提钒过程中,碳含量和钒含量逐渐降低,吹氧约 5 min 后,钒的质量分数由0.26%下降至0.049%,此时钒氧化率为81.4%,而碳的质量分数由4.09%下降至3.23%.在提钒过程中,实际冶炼温度逐渐升高,碳钒转化温度逐渐降低,两条曲线交汇于M点.M点对应的温度值为 1 323 ℃,即承德低钒铁水的碳钒临界转化温度为 1 323 ℃.攀钢集团成都钢钒有限公司万朝明[13]根据实际生产数据估算得到,低钒(V%=0.19)铁水的临界转化温度为 1 314 ℃.本文的计算结果与其计算结果一致.

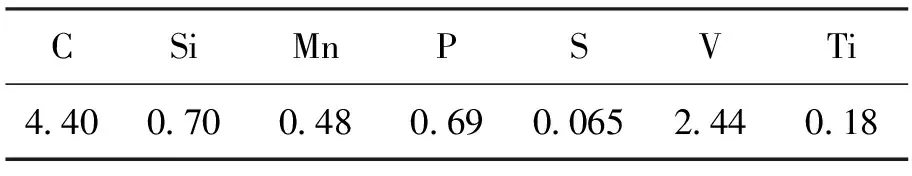

5.2 高钒铁水提钒的临界转化温度

高钒铁水复吹提钒技术没有实现工业化,但有研究者利用底吹氧气技术完成高钒铁水[5](成分见表3)提钒试验.根据文献[5]的试验数据可知,在高钒铁水底吹氧气提钒过程中,熔池温度变化和元素成分变化如图4(b)所示.图4(b)显示,与低钒铁水提钒相比,高钒铁水提钒的吹氧时间大幅提升.吹氧约10 min后,熔池钒的质量分数由2.48%降低至0.088%,此时钒的氧化率为96.5%.

由图4(b)可以看出,在高钒铁水底吹氧气提钒过程中,熔池实际温度和碳钒转化温度的变化趋势和低钒铁水保持一致.两条曲线相交于N点,对应的临界转化温度为 1 376 ℃.

表3 高钒铁水成分(质量分数)

图4 铁水提钒过程中温度变化和元素成分变化Fig.4 Variations of temperature and element in vanadium extraction process(a)—低钒铁水复吹提钒; (b)—高钒铁水底吹氧气提钒

6 结 论

(1) 构建FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2七元渣系组元活度计算模型,结果显示,钒渣中V2O3活度的数量级为10-7;

(2) 由渣系活度模型计算可知,适当降低提钒终点温度,提高钒渣中FeO含量,有利于提高转炉提钒效率;

(3) 通过渣系活度模型计算可得,低钒铁水(w[V]=0.26%)和高钒铁水(w[V]=2.4%)提钒过程中,碳钒临界转化温度分别为 1 313 ℃ 和 1 376 ℃.

[1] 黄道鑫. 提钒炼钢[M]. 北京: 冶金工业出版社, 2000: 16-17.

(Huang Daoxin. Vanadium recovery steelmaking [M]. Beijing: Metallurgical Industry Press, 2000: 16-17.)

[2] 迟桂友. 承钢100 t转炉提钒工艺理论研究[D]. 北京: 北京科技大学, 2008.

(Chi Guiyou. Research on technology theory of extracting vanadium in the 100 t converter of chengde steel limited company[D]. Beijing: University of Science and Technology Beijing, 2008.)

[3] 吴龙, 李士琦, 迟桂友, 等. 承钢100t转炉提钒的过程特征[J]. 钢铁研究学报, 2010, 22(12): 14-16.

(Wu Long, Li Shiqi, Chi guiyou,etal. Process characteristics in extracting vanadium by 100 t converter of chengde steel company[J]. Journal of Iron and Steel Research, 2010, 22(12): 14-16.)

[4] 杜维玲, 赵彻. 氧气顶吹转炉提钒温度控制探讨[J]. 承钢技术, 2001(1): 9-11.

(Du Weiling, Zhao Che. Investigation of temperature control in top-blown BOF converter for vanadium extraction process[J]. Cheng-Steel Technology, 2001(1): 9-11.)

[5] 王大光, 艾菁, 宣德茂. 氧气底吹转炉吹炼高钒铁水提钒过程分析[J]. 过程工程学报, 1980 (3): 52-69.

(Wang Daguang, Ai Jing, Xuan demao. Analysis of vanadium extraction from higher vanadium-containing hot metal by bottom blow of oxygen in converter[J]. The Chinese Journal of Process Engineering , 1980(3): 52-69.)

[6] 刘帅, 鲁浩, 郭汉杰, 等. 电渣重熔六元渣系FeO活度的研究[J]. 材料与冶金学报, 2017, 16(1): 30-37.

(Liu Shuai, Lu Hao, Guo Hanji,etal. Activity of FeO in the hexabasic slags of electroslag remelting[J]. Journal of Materials and Metallurgy, 2017, 16(1): 30-37.)

[7] 邹峰, 薛正良, 熊锐, 等. 酸性精炼渣系SiO2-Al2O3-CaO-MgO-FeO-MnO中Al2O3活度计算模型[J]. 材料与冶金学报, 2015, 14(3): 159-163.

(Zou Feng, Xue Zhengliang. Activity calculation model of Al2O3in SiO2-Al2O3-CaO-MgO-FeO-MnO acid refining slag system[J]. Journal of Materials and Metallurgy, 2015, 14(3): 159-163.)

[8] 马登, 郭培民, 庞建明, 等. CaO-FeO-SiO2-Cr2O3-MoO3不锈钢渣系活度计算及其应用[J]. 钢铁研究学报, 2014, 26(4): 13-17.

(Ma Deng, Guo Peimin, Zhao Pei. Activity-calculating model of CaO-FeO-SiO2-Cr2O3-MoO3slag system and its application[J]. Journal of Iron and Steel Research, 2014, 26(4): 13-17.)

[9] 联邦德国钢铁工程师协会. 渣图集[M]. 北京: 冶金工业出版社, 1989.

(German Iron and Steel Federation. Slag atlas [M]. Beijing: Metallurgical Industry Press, 1989.)

[10] 张鉴. 冶金熔体和溶液的计算热力学[M]. 北京: 冶金工业出版社, 2007:241-394.

(Zhang jian. Computational thermodynamics of metallurgical melts and solutions[M]. Beijing: Metallurgical Industry Press, 2007, 241-394.)

[11] 梁英教. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993.

(Liang Yingjiao. Handbook of inorganic thermodynamics data[M]. Shengyang: Northeastern University Press, 1993.)

[12] 黄希祜. 钢铁冶金原理, 北京: 冶金工业出版社[M]. 2002: 105-113.

(Huang Xihu. Principles of iron and steel metallurgy[M]. Beijing: Metallurgical Industry Press, 2002: 105-113.)

[13] 万朝明, 易邦伦, 钟正华. 低钒铁水提钒炼钢工艺分析[J]. 四川冶金, 2010, 32(1): 4-7.

(Wan Chaoming, Yi banglun, Zhong Zhenghua. Analysis of vanadium refining process for low vanadium hot metal[J]. Sichuan Metallurgy, 2010, 32(1): 4-7.)

[14] 李晓军, 谢兵, 刁江, 等. 钒渣中尖晶石等温长大的动力学研究[J]. 稀有金属, 2011, 35(2): 281-285.

(Li Xiaojun, Xie Bing, Diao Jiang,etal. Kinetics of isothermal growth of spinel in vanadium slag[J]. Rare Metal, 2011, 35(2): 281-285.)

[15] 董进明, 赵飞, 张延玲, 等. 钒在FeO-SiO2-MnO渣系与铁液间的分配行为[J]. 钢铁, 2011, 46(7): 14-20.

(Dong Jinming, Zhao Fei, Zhang Yanling,etal. Distribution behavior of vanadium in FeO-SiO2-MnO slag system and molten iron[J]. Iron and Steel, 2011, 46(7): 14-20.)

Activity-calculatingmodelofvanadiumslagsystemanditsapplication

Ma Deng, Wu Wei, Dai Shifan, Liu Zhibin

Metallurgical Technology Department, Central Iron and Steel Research Institute, Beijing 100081, China)

Activity-calculating model of FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2slag system was constructed and influencing factors of V2O3activity and its activity coefficient were studied. The results showed that higher iron oxide or lower ending temperature can reduce V2O3activity and increase vanadium extraction efficiency. It was found with the calculating model that the critical transition temperature between carbon and vanadium during vanadium extraction process is 1 313 ℃ and 1 376 ℃ for high vanadium hot metal and low vanadium hot metal respectively.

FeO-MgO-MnO-SiO2-V2O3-Cr2O3-TiO2slag system; activity-calculating model; critical transition temperature

10.14186/j.cnki.1671-6620.2017.04.001

TF 715.2

A

1671-6620(2017)04-0239-07