稀土对Cu-Ni-Al合金耐冲刷腐蚀性能的影响

李晓孟,张彦敏,3, 宋克兴,3, 国秀花,3, 周延军,3

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023;3.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

稀土对Cu-Ni-Al合金耐冲刷腐蚀性能的影响

李晓孟1,2,张彦敏1,2,3, 宋克兴1,2,3, 国秀花1,2,3, 周延军1,2,3

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023;3.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

在冲蚀试验机上模拟了耐蚀Cu-Ni-Al合金在人工海水冲刷作用下的腐蚀情况,分析了不同冲刷时间、不同海水流速下Cu-Ni-Al合金的腐蚀行为,重点研究了稀土元素对Cu-Ni-Al合金耐海水冲刷腐蚀性能的影响.结果表明,冲刷腐蚀96 h以前,腐蚀速率随着时间延长逐渐降低,96 h以后趋于稳定;海水流速对合金的腐蚀速率影响较大,5.0 m/s流速下合金腐蚀速率比1.5 m/s流速下高;相同冲刷时间和海水流速下,添加稀土后的合金腐蚀速率明显低于不添加稀土元素;1.5 m/s流速下冲刷168 h,稀土含量(质量分数) 0.014 6%和 0.035 2%的合金比不加稀土的合金腐蚀速率分别降低了2%和5%,在5.0 m/s流速下冲刷168 h后腐蚀速率分别降低了4%和43%;稀土添加后合金在腐蚀过程中表面钝化加快,合金的腐蚀速率降低较快,合金钝化膜质量更好.

稀土;耐蚀铜合金;Cu-Ni-Al;冲刷腐蚀;腐蚀速率

随着我国对海洋的重视,对海洋开发的力度逐年增加,发展海洋需要有适用于海洋环境的装备.海洋环境特殊的高腐蚀特性,要求海洋装备材料应具有很高的耐腐蚀性能[1-3].铜和铜合金由于具有极佳的耐腐蚀性能、防污性能,在海洋工程(如滨海电厂、舰船、海港工程、钻井平台、海上油气田、海水淡化、海底电(光)缆工程、海底矿藏开发等)领域得到广泛应用[4-8].据资料介绍,仅船舶工业中每年铜合金的消耗量大约为10万t[9].在海水介质中铜合金不可避免地受到不同程度的腐蚀,研究铜合金的耐蚀性能,以及开发新的耐蚀铜合金是提高铜合金应用范围和性价比的必然要求.

Cu-Ni-Al合金是一种综合性能优良的耐蚀铜合金,但是对于该合金在流动海水环境中的耐腐蚀性能研究得较少,对其耐腐蚀性能以及腐蚀规律了解不够深入,不利于该合金的进一步开发和性能的提升.稀土元素作为金属材料的“维生素”在金属材料制备中广泛应用,研究表明稀土元素可抑制铜离子在氧化层的扩散,使其氧化速度降低[10-12].根据铜合金的腐蚀机理可知,稀土元素可以降低合金的腐蚀速率,同时,稀土元素加入能够净化合金基体,降低杂质如S、O等的有效浓度,减少局部腐蚀电流的产生,也能够提高耐蚀性能[13-14].基于Cu-Ni-Al合金耐蚀性能的研究现状,有必要对Cu-Ni-Al合金在流动海水中的耐冲刷腐蚀性能以及稀土元素添加对其耐蚀性能的影响展开研究.本文以添加不同含量稀土元素的挤压态Cu-Ni-Al合金为研究对象,在冲蚀试验机上通过冲刷腐蚀试验,并结合微观腐蚀形貌分析,研究了Cu-Ni-Al合金的耐冲刷腐蚀性能和稀土元素对合金腐蚀性能的影响规律.

1 试 验

1.1 试验材料制备

原材料选用1#电解铜(质量分数≥99.95%)、电解镍(质量分数≥99.96%)、工业纯铝、Cu-10Fe中间合金、Cu-22Mn中间合金,混合稀土(w(Ce)/w(La)=7∶3)以Cu-15RE中间合金方式加入,按比例进行配料,熔炼前对原材料表面进行除油、除锈和烘干处理.采用KGPT200-2.5型中频感应炉进行熔炼,在金属型模具中浇注成型,利用化学分析法检测合金实际成分,如表1所示;对制备的铸锭进行车外圆、端面等机加工处理,机加工成尺寸为Ф79 mm×80 mm的铸锭;采用XJ-500金属型材挤压机将铸锭挤压成Ф20 mm棒材,挤压前铸锭加热温度为950 ℃,保温1 h,模具预热温度为400 ℃,润滑方式为沥青.

表1 合金化学成分(质量分数)

1.2 试验方法

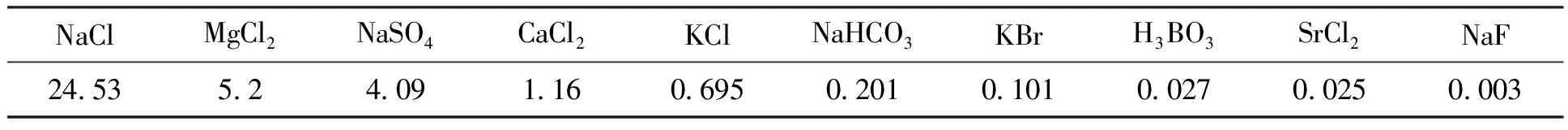

将挤压态棒材加工成 10 mm × 15 mm × 1 mm 的试样,将试样用400号、 600号、 800号和1000号不同粒度砂纸机械打磨,然后分别在丙酮和酒精溶液中超声波清洗,在干燥罐中干燥12 h测量表面积并称重;在MCF-30型旋转圆盘冲刷腐蚀试验机上进行冲刷腐蚀,试验介质为人工海水,其化学成分如表2所示,试验流速分别为1.5、 3.0和5.0 m/s,时间分别为12、 24、 48、 96和168 h;冲刷腐蚀完成后,将试样在HCl和H2O体积比为1∶1溶液中浸泡3 min把试样表面腐蚀产物去除后,在干燥罐中干燥12 h后称重,根据公式(1)计算合金的平均腐蚀速率;对于平行试样,冲刷腐蚀后,不清除试样表面腐蚀产物,并用JSM-5610LV型扫描电镜对微观腐蚀形貌进行观察.

表2 人工海水成分(质量浓度)

(1)

式中,V为腐蚀速率(g·m-2·h-1),m1和m2分别为腐蚀前、后试样质量(g),t为腐蚀时间(h),s为试样表面积(m2).

2 结果与分析

2.1 冲刷腐蚀速率

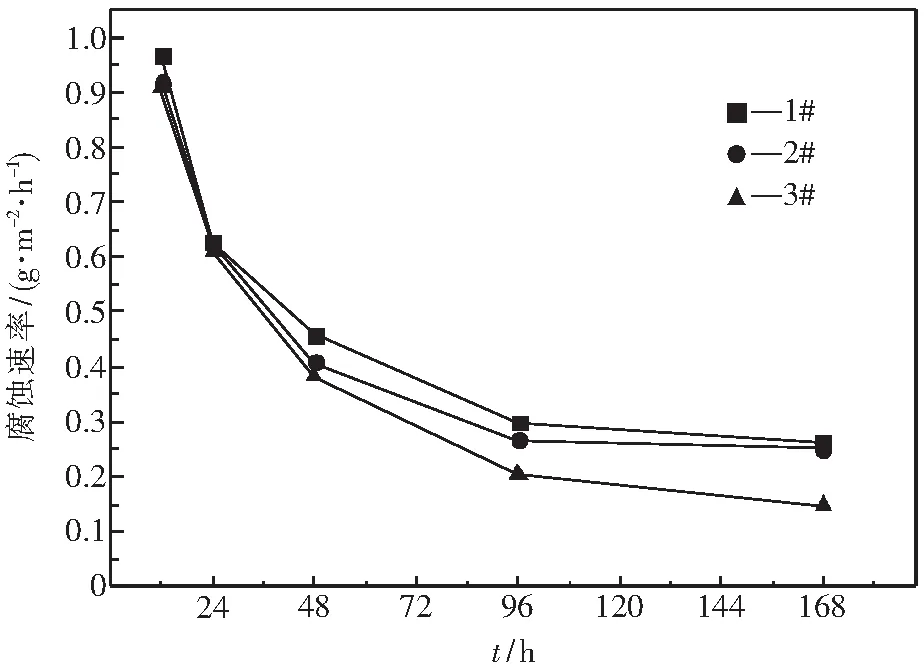

图1为三种合金在1.5 m/s流速下冲刷不同时间后的腐蚀速率变化情况.从图中可以看出,整体上三种合金的腐蚀速率均呈先急速降低后缓慢降低并趋于稳定的趋势;在腐蚀初期合金的腐蚀速率较大,12 h时稀土含量(质量分数)为0、 0.014 6% 和 0.035 2% 的合金腐蚀速率分别为0.797 2、 0.787 2 和 0.753 6 g·m-2·h-1;随着时间延长合金的腐蚀速率逐渐降低,说明合金在冲刷过程中均发生了钝化,合金表面开始有钝化膜产生,抑制了腐蚀的发生;稀土添加能够改善钝化膜的致密性和连续性,而且,稀土原子半径较大,能够阻塞铜离子的扩散通道,使得铜离子穿过钝化膜的过程受到抑制,增强了合金的抗氧化能力,减缓了腐蚀过程,从而降低腐蚀失重的增加,降低合金的腐蚀速率[10],在12 h到24 h阶段合金腐蚀速率降低较快,稀土含量(质量分数)为0、 0.014 6% 和 0.035 2% 的合金腐蚀速率分别降低了64%、69%和71%,说明在冲刷腐蚀过程中添加稀土的合金表面成膜较快,且钝化膜性能较好,对合金腐蚀过程抑制较好;在24 h到96 h过程中合金腐蚀速率降低减慢,三种合金分别降低了53%、40%和46%,说明在此过程中,合金表面钝化膜已经比较完善,合金腐蚀反应较难进行,没有添加稀土的合金表面钝化膜与添加稀土的合金差异减小;在96 h以后合金腐蚀速率趋于稳定,168 h时稀土含量(质量分数)为0、 0.014 6% 和 0.035 2% 的合金腐蚀速率分别为 0.156 7、 0.152 8 和 0.148 8 g·m-2·h-1,此时合金表面钝化膜已经趋于完善,能对合金起到很好的保护作用;同一时间条件下,稀土含量越高合金的腐蚀速率越低,168 h时稀土质量分数 0.014 6% 和 0.035 2% 的合金腐蚀速率比不含稀土的合金分别降低了2%和5%,说明添加稀土后合金表面形成的钝化膜比没有添加稀土的合金性能好.

图1 1.5 m/s流速下冲刷不同时间材料腐蚀速率Fig.1 Corrosion rate of the alloy when the seawater flow vetocity is 1.5 m/s

图2 5.0 m/s流速下冲刷不同时间材料腐蚀速率Fig.2 The corrosion rate of the alloy when the seawater flow vetocity is 5.0 m/s

图2为三种合金在5.0 m/s流速下冲刷不同时间后的腐蚀速率变化情况.从图中可以看出,在5.0 m/s流速条件下,三种合金腐蚀速率变化规律与1.5 m/s条件下不同;整体上三种合金在初期腐蚀速率较高,随时间延长合金腐蚀速率缓慢降低,最终趋于平稳;且三种合金腐蚀速率随腐蚀时间延长差异增大.在12 h时三种合金腐蚀速率均较大,约为 0.900 0 g·m-2·h-1;在12 h到 24 h 过程中三种合金腐蚀速率均在降低,24 h 时合金腐蚀速率差异不大,在 0.610 0 g·m-2·h-1左右.与1.5 m/s条件下合金腐蚀速率降低情况相比,5.0 m/s流速下合金腐蚀速率降低缓慢,说明高流速下合金腐蚀较严重,表面钝化膜形成较慢,且易受到破坏.稀土原子在合金中抑制铜离子的扩散还能避免铜离子流失所引起的孔洞,提高钝化膜与合金基体的结合强度,稀土加入使得合金耐冲刷腐蚀性能增强[10],随着腐蚀时间增加,在48 h时三种成分合金腐蚀速率大小差异明显,稀土质量分数 0.035 2% 的合金的腐蚀速率最小,稀土质量分数 0.014 6% 和不含稀土的合金依次增大,说明稀土质量分数为 0.035 2% 的合金此时较为稳定,合金表面钝化膜最为完善;在48 h到168 h过程中三种合金腐蚀速率均在降低且最后趋于平稳,说明三种合金表面钝化均在趋于完善,钝化膜随时间增加最终起到良好的降低腐蚀速率的作用.但添加有稀土元素的合金腐蚀速率明显更低,稀土质量分数为 0.014 6% 和 0.035 2% 的合金的腐蚀速率比不加稀土的合金分别降低了4%和43%,说明添加稀土的合金表面钝化膜性能较好,稀土质量分数为 0.035 2% 的合金表面钝化膜性能最好,能更好地起到阻碍腐蚀过程进行的作用.

2.2 微观腐蚀形貌分析

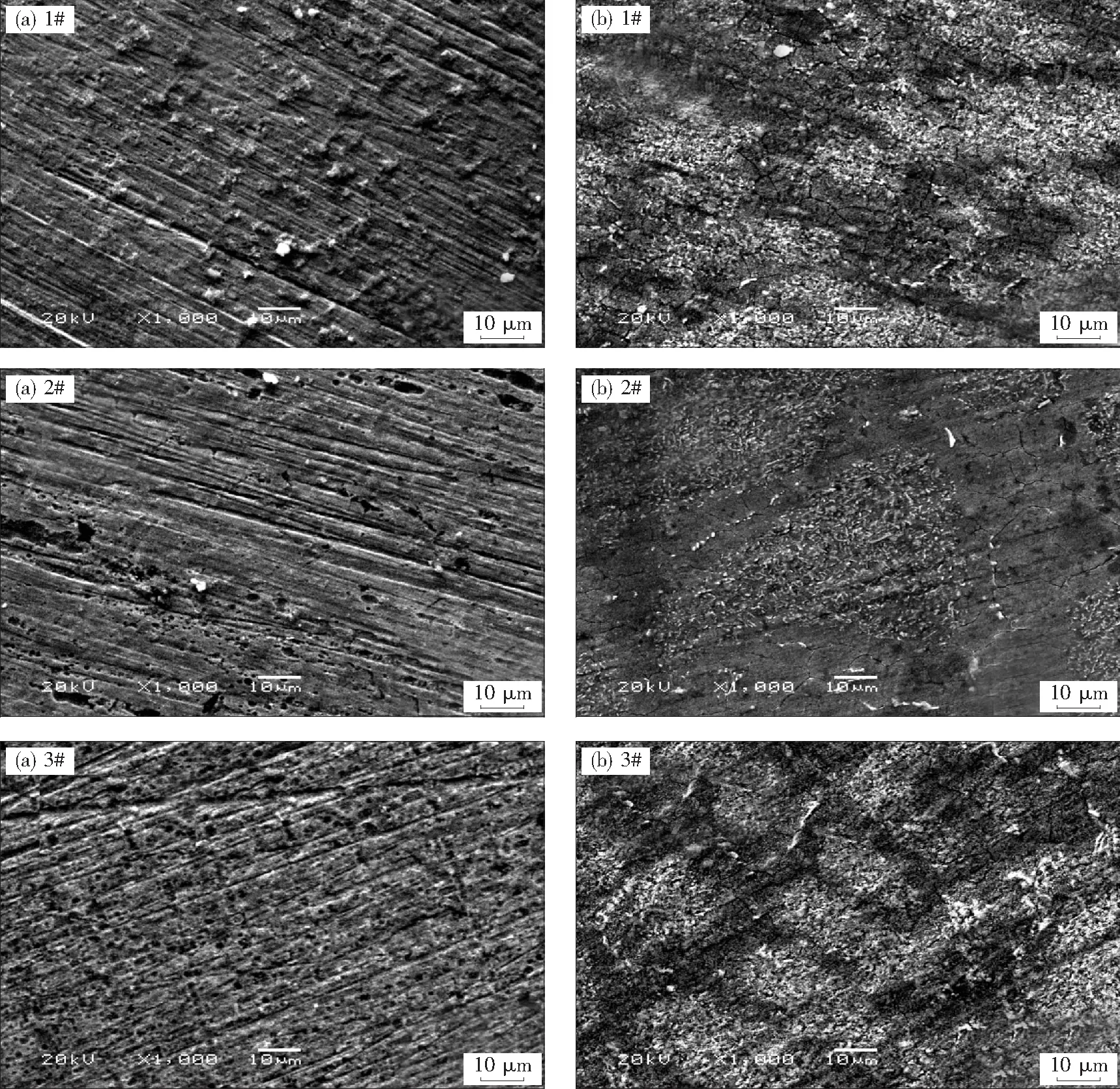

铜在海水中腐蚀时,不会发生析氢的阴极去极化反应,而是发生氧的阴极去极化,铜的腐蚀受氧的离子化过程控制.铜合金在海水中表面直接形成氧化亚铜保护薄膜,上面还沉积有其他腐蚀产物,如氯化铜、氢氧化铜、碳酸铜或碱式碳酸铜和含钙物质[14].图3为三种合金在1.5 m/s和5.0 m/s流速的海水中冲刷腐蚀12 h后合金表面的微观腐蚀形貌.从图中可以看出,相同流速下,三种合金表面都发生了腐蚀,打磨的划痕已经变浅,合金表面有腐蚀产物附着,合金已经开始形成钝化膜;在1.5 m/s流速下合金表面的打磨划痕还较为清晰,在5.0 m/s流速下合金表面的打磨划痕已经腐蚀的较为模糊,说明此时在5.0 m/s流速下腐蚀较为严重.这是由于流速增大使得氧的传质过程增强,腐蚀反应中阴极的氧去极化反应加强,导致合金腐蚀速率加快,同时在高流速下合金表面受到的冲击作用较大,合金表面受到的破坏较强.

图3 冲刷12 h后合金表面腐蚀形貌Fig.3 Surface corrosion morphology of the alloy flushed for 24 h(a)—1.5 m/s; (b)—5.0 m/s

图4 冲刷24 h后合金表面腐蚀形貌Fig.4 Surface corrosion morphology of the alloy flushed for 24 h(a)—1.5 m/s; (b)—5.0 m/s

图4为三种合金在1.5 m/s和5.0 m/s流速的海水中冲刷腐蚀24 h后合金表面的微观腐蚀形貌.从图中可以看出,在1.5 m/s流速下合金表面均有较多的絮状腐蚀产物附着,在絮状腐蚀产物下面还可以看到较深的打磨划痕,其中不加稀土的1#合金表面腐蚀产物较少,稀土质量分数为 0.014 6% 的2#合金表面腐蚀产物增多,而且其表面膜更加致密均匀,稀土质量分数为 0.035 2% 的3#合金表面腐蚀产物最多,表面钝化膜质量最好;在5.0 m/s流速下,由于试样放置时间过长,合金表面膜发生脱水龟裂,可以看到,在高流速下合金表面几乎没有絮状的腐蚀产物附着,在1.5 m/s 流速下合金表面钝化膜比5.0 m/s流速下质量好,保护作用最佳.

3 结 论

(1)合金在冲刷腐蚀过程中,稀土元素加入后,合金在腐蚀过程中形成的钝化膜质量较好,合金腐蚀速率降低;

(2)在5.0 m/s流速下,稀土含量(质量分数)为 0.035 2% 时腐蚀速率比不加稀土的合金降低43%.

[1] 翁震平, 谢俊元. 重视海洋开发战略研究强化海洋装备创新发展[J]. 海洋开发与管理, 2012, 29(1): 1-7.

(Weng Zhenping, Xie Junyuan. Attach importance to the strategy of marine development and strengthen the innovation and development of marine equipment[J]. Marine Development and Management, 2012, 29(1): 1-7.)

[2] 唐国建, 崔凤. 海洋开发对中国未来发展的战略意义初探[J]. 上海行政学院学报, 2013, 14(5): 56-61.

(Tang Guojian, Cui Feng. Strategic significance of ocean development to China's future development [J]. Journal of Shanghai Administration Institute, 2013, 14(5): 56-61.)

[3] 潘新春, 张继承. 我国海洋开发和管理理念的变迁与思考[J]. 太平洋学报, 2012, 20(2): 55-60.

(Pan Xinchun, Zhang Jicheng. The change and thinking of marine development and management concept in China[J]. Pacific Journal, 2012, 20(2): 55-60.

[4] 沈宏, 高峰, 张关根. 舰船海水管系选材及防腐对策[J]. 船舶工程, 2002, 32(4): 43-47.

(Shen Hong, Gao Feng, Zhang Guangen. Selection of seawater pipe system for naval ships and countermeasures against corrosion[J]. Ship Engineering, 2002, 32(4): 43-47.)[5] 张素霞, 宋克兴, 国秀花, 等. 管径对B10管的冲刷腐蚀性能的影响[J]. 特种铸造及有色合金, 2016, 36(6): 669-672.

(Zhang Suxia, Song Kexing, Guo Xiuhua,etal. Corrosion behavior of B10 copper-nickel alloy pipe in flowing artificial seawater[J]. Special Casting & Nonferrous Alloys. 2016, 36(6): 669-672.)

[6] 洪理平, 胡强生. 船舶海水管系的腐蚀与防护[J]. 浙江海洋学院学报, 2002, 21(1): 66-68.

(Hong Liping, Hu Qiangsheng. Corrosion and protection of marine seawater pipe system [J]. Journal of Zhejiang Ocean University ,2002, 21(1): 66-68.)

[7] 张强. 新型耐海水腐蚀冷凝管用白铜合金的研究[D]. 南京: 东南大学, 2011: 25-45.

(Zhang Qiang. Research on new seawater corrosion-resistant copper alloys for condensing tube[D]. Nanjing: Southeast University, 2011: 25-45.)

[8] 李晓孟, 张彦敏, 国秀花, 等. 流动海水中铜镍合金管材的冲刷腐蚀行为[J]. 河南科技大学学报(自然科学版), 2017, 38(3): 10-13.

(Li Xiaomeng, Zhang Yanmin, Guo Xiuhua,etal. Erosion corrosion behavior of Cu Ni alloy pipe in flowing seawater[J]. Journal of Henan University of Science and Technology (Natural Science Edition), 2017, 38(3): 10-13.)

[9] 张智强, 郭泽亮, 雷竹芳. 铜合金在舰船上的应用[J]. 材料开发与应用, 2006, 21(5): 43-47.

(Zhang Zhiqiang, Guo Zeliang, Lei Zhufang. Application of copper alloy on ships [J]. Material Development and Application, 2006, 21(5): 43-47.)

[10] 毛向阳, 方峰, 谈荣生, 等. 稀土对铜及铜合金组织和性能影响的研究进展[J]. 稀土, 2008, 29(3): 75-80.

(Mao Xiangyang, Fang Feng, Tan Rongsheng,etal. Review on effects of rare earth on microstructure and properties of copper and copper alloy[J]. Chinese Rare Earths, 2008, 29(3): 75-80.)

[11] 张毅, 董俊慧, 乌日根. 稀土对镍铜合金铸铁耐烧碱腐蚀性能的影响[J]. 铸造, 2008, 57(12): 1275-1279.

(Zhang Yi, Dong Junhui, Wu Rigen. Effect of RE on soda corrosion resistance of Ni-Cu alloy cast iron[J]. China Foundry, 2008, 57(12): 1275-1279.)

[12] 庄虹, 刘勇健. 稀土对铜及铜合金性能的影响[J]. 有色金属, 1995, 47(2): 90-94.

(Zhuang Hong, Liu Yongjian. Effect of rare earth on properties of copper and copper alloy[J]. Nonferrous Metals, 1995, 47(2): 90-94.)

[13] 李强, 马彪, 黄国杰, 等. 稀土在高强高导铜合金中的研究现状与展望[J]. 热加工工艺, 2011, 40(2): 1-3.

(Li Qiang, Ma Biao, Huang Guojie,etal. Research progress and prospects of effect of rare earth on high-strength high-conductivity copper alloy [J]. Hot Working Technology, 2011, 40(2): 1-3.)

[14] 孔小东, 田志强, 林育峰. 微观组织对铜合金腐蚀性能的影响[J]. 装备环境工程, 2015, 12(6): 1-9.

(Kong Xiaodong, Tian Zhiqiang, Lin Yufeng. Effect of microstructure on corrosion behaviour of Cu-alloys[J]. Equipment Environmental Engineering, 2015, 12(6): 1-9.)

EffectofREonflushingcorrosionresistanceofCu-Ni-Alalloy

Li Xiaomeng1,2, Zhang Yanmin1,2,3, Song Kexing1,2,3, Guo Xiuhua1,2,3, Zhou Yanjun1,2,3

(1.School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471023, China; 2.Henan Key Laboratory of Advanced Non-ferrous Metals, Luoyang 471023, China; 3.Henan Collaborative Innovation Center of Non-ferrous Metal Generic Technology, Luoyang 471023, China)

Corrosion of the Cu-Ni-Al alloy in the artificial seawater was simulated on an erosion testing machine. Corrosion behavior of the Cu-Ni-Al alloy in different flushing time and different seawater flow velocity was analyzed. Effects of the rare earth element on corrosion resistance of Cu-Ni-Al alloy was emphasized. The results showed that corrosion rate decreases gradually with time before 96 h, and it tends to be stable after 96 h. The seawater flow velocity has a great effect on the corrosion rate. The corrosion rate at 5.0 m/s is higher than that at 1.5 m/s of the velocity. When the erosion time and the seawater flow velocity are same, the corrosion rare of the alloy with RE addition is significantly lower than that one without RE.When seawater flow velocity is 1.5 m/s, flushing time is 168 h, corrosion rate of the alloys with rare earth of 0.014 6% and 0.035 2% decreases by 2% and 5% respectively, the corrosion rate of the alloy with RE addition decreases by 4% and 43% at 5.0 m/s for 168 h. By adding rare earth, passivation of the alloy is accelerated during the corrosion process, corrosion rate of the alloy decreases rapidly and quality of the alloy passivation film is much better.

RE element; corrosion resistant copper alloy; Cu-Ni-Al; erosion corrosion; corrosion rate

10.14186/j.cnki.1671-6620.2017.04.006

TG 174.2

A

1671-6620(2017)04-0276-05