含羧基丙烯酸酯橡胶的合成与表征*

,,,,,,

(1 华南理工大学材料科学与工程学院,广东广州 510640;2 广州熵能创新材料股份有限公司,广东广州 511400)

含羧基丙烯酸酯橡胶的合成与表征*

王惊1,李红强1,赖学军1,曾幸荣1,石建伟2,韩泽明2,潘杰辉2

(1 华南理工大学材料科学与工程学院,广东广州 510640;2 广州熵能创新材料股份有限公司,广东广州 511400)

选用丙烯酸乙酯和丙烯酸丁酯为主单体,以丙烯酸为交联点单体,采用半连续种子乳液聚合法合成出含羧基丙烯酸酯橡胶。研究了丙烯酸的用量对乳液聚合体系单体转化率的影响,利用红外光谱和差示扫描量热仪对含羧基丙烯酸酯橡胶的结构进行了表征,并测试了其硫化胶的力学性能。结果表明,丙烯酸的引入有助于提高聚合体系的单体转化率;随着丙烯酸用量的增加,丙烯酸酯橡胶的玻璃化转变温度明显上升;以1#硫化剂和邻二苯胍分别作为硫化剂和促进剂,能够有效硫化含羧基丙烯酸酯橡胶,且当丙烯酸用量为4%时,所制备的硫化胶的拉伸强度和断裂伸长率分别达到5.8MPa和606%。

丙烯酸酯橡胶,丙烯酸,乳液聚合,力学性能

丙烯酸酯橡胶是由主单体和交联单体通过溶液聚合或乳液聚合制备而成的弹性体,其主链不含双链,侧基带有很强极性的酯基,这种结构赋予了丙烯酸酯橡胶良好的耐热性、耐候性、耐油性等性能[1-3]。根据丙烯酸酯橡胶交联基团的不同,可将其分为氯型、环氧型、羧基型及双活性型等。其中,含氯型丙烯酸酯橡胶是目前国内产量最大的品种,但其在加工过程中释放出的HCl气体对开炼机、硫化模具等腐蚀程度较大,并会对环境造成较为严重的污染[4]。随着乳液聚合技术的日趋成熟,通过乳液聚合法制备含羧基丙烯酸酯橡胶则具有成本低、加工过程中无腐蚀性气体产生、可选硫化剂种类多、结构及性能易调控等优点,在近些年受到了越来越多的关注[5-6]。

本文选用丙烯酸乙酯和丙烯酸丁酯为主单体,丙烯酸为交联单体,采用半连续种子乳液聚合法合成出含羧基的丙烯酸酯橡胶。研究了丙烯酸用量对体系单体转化率的影响,采用红外光谱和差示扫描量热仪对其结构进行了表征。进一步地,在1#硫化剂(HMDC,六亚甲基二胺氨基甲酸盐)和邻二苯胍促进剂(DOTG)的作用下使含羧基丙烯酸酯橡胶硫化,对比了不同丙烯酸用量下的硫化胶的力学性能。

1 实验部分

1.1 原材料

丙烯酸乙酯(EA)、丙烯酸(AA)、碳酸氢钠和氯化钙:天津市大茂化学试剂厂;丙烯酸丁酯(BA)、过硫酸钾:天津市福晨化学试剂厂;十二烷基硫酸钠(SDS):上海润捷化学试剂有限公司;聚氧乙烯辛基苯酚醚-10(OP-10):江苏永华精细化学品有限公司;防老剂445:南通新厂化学有限公司;硬脂酸:天津市光复精细化工研究所;1#硫化剂:FD-10,广州浦连化工科技有限公司;邻二苯胍(DOTG):上海阿拉丁生化科技股份有限公司;碳黑N660:天津亿博瑞化工有限公司。

1.2 仪器与设备

机械搅拌器:艾卡(广州)仪器设备有限公司;高速分散机:FJ-200,上海索映仪器有限公司;红外光谱仪:Tensor 27,德国Bruker仪器有限公司;差示扫描量热仪:DSC 240 F1,德国NETZSCH公司;真空干燥箱:上海一恒科学仪器有限公司;开炼机:XK-168,利拿机械(东莞)实业有限公司;平板硫化机:KSHR 100,广东深圳科盛机械有限公司;拉力试验机:UT-2080,优肯科技股份有限公司。

1.3 含羧基丙烯酸酯橡胶的制备

首先称量70g EA、30g BA和适量的AA(0g、2g、4g、6g和8g,分别占EA和BA总质量的0%、2%、4%、6%和8%),将其1/10和9/10分别加入到两份均溶解有0.54g SDS和1g OP-10的40g乳化剂水溶液中,高速分散30min后,得预乳液A和B;将预乳液A转移到装有搅拌器、回流冷凝管、恒压分液漏斗的500mL四口烧瓶中,升温至65℃,在30min内滴加溶解有0.22g过硫酸钾的10g引发剂水溶液,然后升温至70℃并反应30min,即得到种子乳液;继续升温至80℃,在3h内同时滴加预乳液B和溶解有0.44g过硫酸钾的20g引发剂水溶液,然后升温至85℃并反应1h,降温冷却。将乳液加入到10%的CaCl2溶液中破乳,收集并清洗白色沉淀物后,将其置于80℃的真空干燥箱中干燥12h,即得含羧基丙烯酸酯生胶。

将含羧基丙烯酸酯生胶置于轴距为1.5mm的开炼机上薄通,依次加入2份硬脂酸、2份防老剂445、40份碳黑、3份DOTG和1.5份1#硫化剂,打三角包6次,将轴距调为2mm下片;将混炼胶先在平板硫化机上进行一段硫化(170℃,8min),然后在真空干燥箱内进行二段硫化(165℃,4h),即得含羧基丙烯酸酯硫化胶。

1.4 测试与表征

将少量含羧基丙烯酸酯生胶溶解在四氢呋喃中,涂覆于溴化钾片上并干燥,利用红外光谱仪测定其化学结构;采用差示扫描量热法测试含羧基丙烯酸酯生胶的玻璃化转变温度,温度范围为-80℃~60℃,升温速率10℃/min,氮气气氛;按照GB/T 528-2009,采用拉力试验机测试硫化胶的拉伸强度和断裂伸长率。

2 结果与讨论

2.1 AA用量对乳液聚合体系单体转化率的影响

图1所示的是AA用量对乳液聚合体系单体转化率的影响。从图1可以看出,当AA用量为0%时,体系的单体转化率为95%,随着AA用量的增加,单体转化率提高至98%。这表明,在乳液聚合体系中,AA的加入不仅不会降低单体转化率,反而有利于EA和BA单体的完全反应。这主要有两方面的原因:其一,与AA相比,EA和BA上分别带有乙基和丁基,具有一定的推电子能力,所以其双键上的电子云密度相对较高。因此,AA的反应活性比EA和BA的高,更易参与聚合反应[7];其二,AA分子中含有亲水性的羧基,会参与乳液体系的水相成核,相当于增加了乳胶粒的反应活性中心,有利于聚合反应的充分进行[8]。

图1 AA用量对乳液聚合体系单体转化率的影响Fig.1 Effect of AA amount on monomer conversionin emulsion polymerization

2.2 FT-IR分析

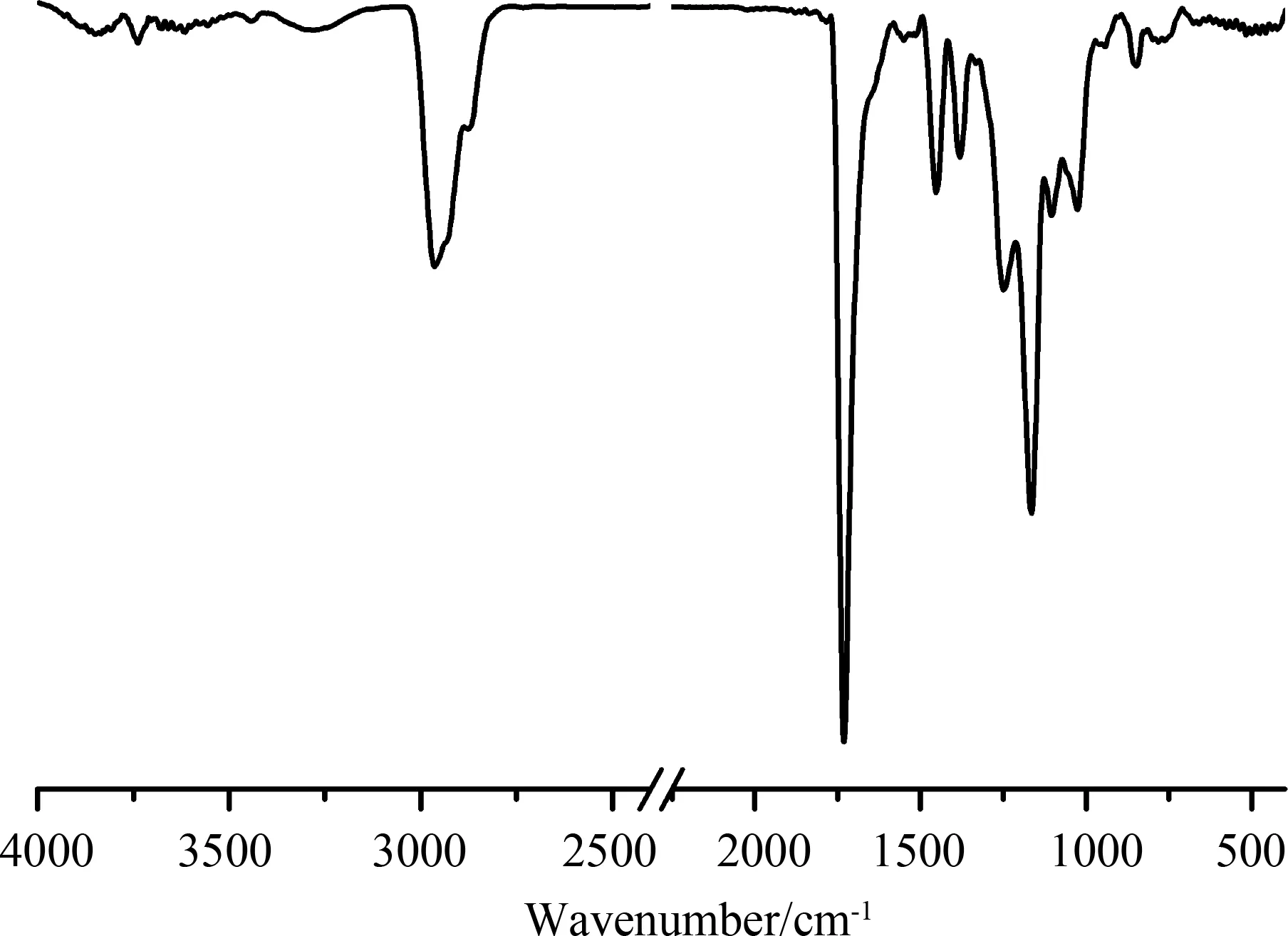

图2 含羧基丙烯酸酯橡胶的FT-IR谱图Fig.2 FT-IR spectrum of carboxyl-containingacrylate rubber

图2所示的是AA含量为4%时所制备的含羧基丙烯酸酯橡胶的FT-IR谱图。从图2可以看出,在1249cm-1和1162cm-1出现了丙烯酸酯酯基中的-C-O-C-的对称吸收振动峰,在1733cm-1出现了明显的-C=O吸收峰,在2800cm-1~3000cm-1范围内出现了-CH3和-CH2-的伸缩振动吸收峰,这些都属于EA和BA上的特征峰[9]。此外,在3300cm-1和935cm-1处出现了-COOH中-OH的伸缩振动和向外弯曲振动吸收峰,表明所制备的丙烯酸酯橡胶中含有-COOH,同时在1630cm-1处未发现归属于C=C双键的吸收峰,表明单体已基本反应完全。

2.3 DSC分析

图3是采用不同用量的AA所制备的含羧基丙烯酸酯橡胶的DSC曲线。从图3可以看出,当AA用量为0%时,丙烯酸酯橡胶的玻璃化转变温度为-22.4℃。随着AA用量的增加,丙烯酸酯橡胶的玻璃化转变温度逐渐提高。当AA用量为8%时,玻璃化转变温度提高至-15.6℃。这主要是因为,AA作为硬单体会限制丙烯酸酯大分子链的运动,同时其所引入的羧基也会与分子链上的酯基之间形成氢键作用,这样会进一步约束分子链段的运动,因此导致丙烯酸酯橡胶玻璃化转变温度的上升。

图3 不同AA用量的含羧基丙烯酸酯橡胶的DSC曲线Fig.3 DSC curves of carboxyl-containing acrylate rubbersynthesized with different amounts of AA

2.4 含羧基丙烯酸酯硫化胶的力学性能

未硫化的丙烯酸酯橡胶的力学性能较低,其实际应用会受到较大的限制。利用AA作为交联点单体参与聚合制备含羧基丙烯酸酯橡胶,为其硫化提供了交联反应点。我们采用了1#硫化剂以及促进剂DOTG对由不同用量AA制备的丙烯酸酯橡胶进行了硫化,其数据见表1。从表1可以看出,当AA用量为0%时,因为不含羧基,所以其拉伸强度仅为3.0MPa,断裂伸长率为818%。随着AA用量的增加,丙烯酸酯橡胶上的羧基含量增加,在硫化剂和促进剂的作用下,所形成的交联点也逐渐增加,因此硫化胶的拉伸强度逐渐增大,断裂伸长率相应减小。综合来看,当AA用量为4%时,丙烯酸酯硫化胶的力学性能较好,其拉伸强度和断裂伸长率分别为5.8MPa和606%。

表1 不同AA用量的含羧基丙烯酸酯硫化胶的力学性能Table 1 Mechanical properties of carboxyl-containingacrylate vulcanized rubber synthesized with differentamounts of AA

3 结论

(1)以EA和BA为主单体,以AA为交联点单体,通过半连续种子乳液聚合法制备了含羧基丙烯酸酯橡胶。

(2)AA的加入有助于乳液聚合体系单体转化率的提高。随着AA用量的增加,所制备的丙烯酸酯橡胶的玻璃化转变温度逐渐升高。当AA用量从0%增加至8%时,玻璃化转变温度从-22.4℃升高至-15.6℃。

(3)1#硫化剂和促进剂DOTG能够有效硫化含羧基丙烯酸酯橡胶。当AA用量为4%时,丙烯酸酯硫化胶的拉伸强度和断裂伸长率分别为5.8MPa和606%,力学性能较佳。

[1] 谢长雄. 丙烯酸酯橡胶的性能和应用[J]. 合成材料老化与应用,2000(3):28-30.

[2] Kim J H,Cho U R. A study on property change of acrylic rubber by selected monomers and crosslinking agent [J]. Elastomers and Composites,2012,47(1):75-81.

[3] 刘平,吴亚男,余敏强. 炭黑和硫化条件对环氧型丙烯酸酯橡胶性能的影响[J]. 橡胶工业,2017,64(1):26-29.

[4] 任秀艳. 丙烯酸酯橡胶合成及应用[D]. 长春:长春理工大学,2012.

[5] 孙浩然,张曈,卫春祥,等. 含氟丙烯酸酯橡胶的合成及性能[J]. 合成橡胶工业,2012,35(3):192-195.

[6] 刘红梅,吕威贻,李波,等. 活性氯型丙烯酸酯橡胶的热可逆共价交联[J]. 高分子通报,2013(4):171-178.

[7] 赵永峰,梁允生,汪劲松. 丙烯酸及酯聚合活性及阻聚措施的分析[J]. 广州化工,2012,40(5):152-154.

[8] 孙毅. 苯丙乳液单体转化率影响因素研究[J].青岛科技大学学报:自然科学版,2015,36(S2):36-38.

[9] 曾幸荣. 高分子近代测试分析技术[M]. 广州:华南理工大学出版社,2007.

SynthesisandCharacterizationofCarboxyl-containingAcrylateRubber

WANG Jing1,LI Hong-qiang1,LAI Xue-jun1,ZENG Xing-rong1,SHI Jian-wei2,HAN Ze-ming2,PAN Jie-hui2

(1 College of Materials Science and Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China;2 Guangzhou Shine Polymer Technology Co.,Ltd.,Guangzhou 511400,Guangdong,China)

Carboxyl-containing acrylate rubber was synthesized with ethyl acrylate and butyl acrylate as main monomers,and acrylic acid as crosslinking-point monomer via semi-continuous seeded emulsion polymerization method. The effect of the amount of acrylic acid on the monomer conversion in emulsion polymerization was studied,the structure of carboxyl-containing acrylate rubber was characterized with FT-IR and DSC,and the mechanical properties of the vulcanized rubber were also measured. The results showed that the addition of acrylic acid was beneficial for the increase of monomer conversion,and the glass transition temperatures of the obtained acrylate rubber increased with the amount of acrylic acid increasing. 1# vulcanizing agent and di-o-tolylguanidine could effectively accelerate the vulcanization of carboxyl-containing acrylate rubber. When the amount of acrylic acid was 4%,the tensile strength and break at elongation of the vulcanized rubber reached to 5.8MPa and 606%,respectively.

acrylate rubber,acrylic acid,emulsion polymerization,mechanical properties

广州市科技计划项目产学研协同创新重大专项(201604010028)

李红强,博士,副教授,主要从事橡胶材料的改性及功能化;E-mail:lihq@scut.edu.cn

TQ 333.97