有机导电纤维混纺纱开发实践*

(陕西工业职业技术学院,陕西咸阳 712000)

有机导电纤维混纺纱开发实践*

王显方

(陕西工业职业技术学院,陕西咸阳 712000)

为了生产导电纤维混纺纱,分析了导电纤维的性能,探讨26.4tex导电纤维、粘胶和涤纶混纺纱成纱工艺过程及纺纱工艺要点,结果表明:混纺纱成纱条干CV 为16.48%,单纱断裂强力为13.65N/dtex,重量偏差为CV±2.0%,比电阻为1.2×106Ω·g/cm2,其成纱各项性能指标较优,能满足抗静电织物用纱的需要,具有广阔的市场前景。

导电纤维,混纺纱,工艺参数,开发

有机导电纤维一般是用普通纤维做基材,经导电处理制成的,是使用炭黑复合或金属化合物复合而成的一种有机纤维,具有良好的导电性和抗静电性,广泛应用于军事、国防、医用等领域,应用导电纤维制成的服装,前景广阔,具有很大的研究空间与意义[1]。

本文根据有机导电纤维抗静电的特性,选用中长涤粘纤维为主体纤维,利用特定的工艺过程和工艺参数,开发出优质的混纺导电纱,其各项质量指标均达到织造涤粘抗静电面料的要求。

1 纤维的性能

选用日本可乐丽公司生产的黑色涤纶基有机导电纤维,在温度20℃、相对湿度65%下,纤维性能如下:细度3.4dtex、切断长度51mm、断裂强力(2.6±0.5)cN/dtex、比电阻106Ω·g/cm2以下[2];主体纤维选用仪征化纤中长涤纶,细度3.0dtex、切断长度50mm、断裂强力(2.3±0.5)cN/dtex、比电阻1017Ω·g/cm2以上;粘胶选用吉林化纤中长粘胶,细度3.2dtex、切断长度51mm、断裂强力(2.2±0.5)cN/dtex、比电阻1015Ω·g/cm2以上。

2 纺纱工艺

2.1 工艺原则

为了使导电纤维均匀地分布于纱线中,采用少量纤维称重混合方法,在开清棉工序中将导电纤维与中长粘胶纤维按比例手工混合均匀,再堆放圆盘抓包机下逐层抓取[2],首先制成导电纤维与粘胶生条,然后和中长涤纶纤维条在并条工序均匀混合,最终纺制出26.4tex混纺导电纱线。

有机导电纤维在织物中的含量为百分之几到万分之几时即可达到不同等级的抗静电效果,以及有机导电纤维的成本较高,因此,导电纤维不会“纯纺”使用,必须与其他纤维根据抗静电程度的不同合理地混合,使导电纤维均匀地分布于基础织物。本文开发出的新产品根据客户的要求采用有机导电纤维含量为0.4%,涤纶含量49.8%,粘胶含量为49.8%。

2.2 工艺过程

有机导电纤维和粘胶:A002D型自动抓棉机×2→A035A型混开棉机→A036C型梳针式开棉机→A092A型双棉箱给棉机×2→A076C型单打手成卷机×2→FA231型梳棉机→有机导电纤维和粘胶生条。

涤纶:A002D型自动抓棉机×2→A035A型混开棉机→A036C型梳针式开棉机→A092A型双棉箱给棉机×2→A076C型单打手成卷机×2→FA231型梳棉机→涤纶生条。

有机导电纤维和粘胶生条与涤纶生条:FA317E型并条机(三道)→FA423M型粗纱机→FA506M型细纱机→No.7-Ⅱ型自动络筒机[3]。

2.3 生产中关键技术措施及工艺

在生产有机导电纤维和粘胶生条时,由于原料中混有导电纤维,因此在生产过程中静电较生产纯涤纶生条小,成网、成条容易,故可适当增加刺辊和成卷罗拉的速度,涤纶由于抱和力差、静电大,所以应采用低速、重定量的原则,再由于原料中含杂率较低,应采用大隔距、多松、少打的原则。具体纺纱措施和工艺如下。

2.3.1 开清棉工序

在开清棉工序中,应采用“多松、少打、以梳代打”的短流程工艺路线[4],车间温湿度偏大掌握,以减少纤维损伤和棉结的产生,为保证正确的混纺比,配料时有机导电纤维的含量提高到1.0%,实际配料粘胶与有机导电纤维比例为99/1,棉卷干定量为468g/m,涤纶纯纺棉卷干定量为470g/m,抓棉打手伸出肋条的距离为1.5mm,开棉机采用平行打手,同时适当降低平行打手的速度,开棉机打手采用梳针式,主要机型工艺参数如表1所示。

表1 开清棉工序主要工艺配置Table 1 Main process configuration of opening and cleaning process

2.3.2 梳棉工艺

在梳棉工序为了简化工序,生产有机导电纤维、粘胶的生条与涤纶生条采用相同的机型和工艺参数,关键技术是减少对纤维的损伤,为此采用了“定量轻、速度低、紧隔距、转移快”的工艺原则,锡林和道夫的速度要低,适当减小锡林盖板间隔距,刺辊下加装分梳板,喂给罗拉改为光罗拉以避免由于静电导致纤维缠绕,纤维的转移率要高,为了保证纤维的充分梳理和顺利转移[5],对主要隔距进行了调整,调整后的主要隔距如表2 所示。主要工艺参数为:生条定量18g/5m,锡林转速330r/min,刺辊转速520r/min,道夫转速14r/min。

表2 梳棉工序主要隔距参数Table 2 Main separation parameters of carding process

2.3.3 并条工序

为保证正确的混纺比例,在并条工序,采用三道并条,在头并中采取4根有机导电纤维和粘胶生条与4根涤纶生条交叉喂入。由于纤维较长,在牵伸时牵伸力较大,所以应选用较大的罗拉隔距和较大的罗拉加压,以保证牵伸的顺利进行。由于并条中含有一定的导电纤维,故罗拉适度可适当增加以提高产量。为此,在整个并条过程中采用“大隔距、重加压、顺牵伸、适度罗拉速度、大后牵伸”的工艺路线,一方面可适当增强握持力,以保证足够的握持力与牵伸力,使部分超长、倍长纤维被拉断,防止在细纱工序产生橡皮纱;另一方面降低纱条重量不匀率和条干不匀率,提高熟条质量,并条工序主要工艺参数如表3所示。

表3 并条工序的主要工艺配置Table 3 The main process configuration of drawing process

2.3.4 粗纱工序

采用“轻定量、大隔距、重加压、小张力、适当捻系数”的工艺原则。粗纱定量控制在3.50g/10m左右,锭速应适当降低,捻系数不应过低,因为化纤条较膨胀,捻度过低,粗纱易产生意外伸长,采用小张力,有利于条干,总牵伸倍数为8.38倍左右,后区牵伸倍数在1.18左右,捻系数为70,粗纱工艺主要工艺参数如表4所示。

表4 粗纱工序主要参数Table 4 Main parameters of roving process

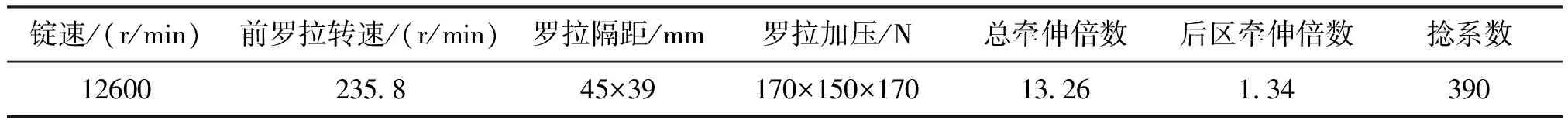

2.3.5 细纱工序

细纱工序采用“大隔距、小后区牵伸倍数、重加压、大捻系数”的工艺,具体工艺参数如表5所示,选用 FU40型钢丝圈,钢领选用PG1/2-3854型,温度控制在23℃~26℃,相对湿度控制在75%~80%。

表5 细纱工序主要工艺参数Table 5 Main process parameters of spinning process

2.3.6 络筒工序

采用No.7-Ⅱ型自动络筒机,经过电子清纱器以清除粗细节,槽筒转速为360r/min,张力片张力适中。

3 成纱质量

在测试环境(温度23℃、相对温度65%)中,采用宁波纺仪YG020D型单纱强力仪和长岭纺电YG136型条干均匀度仪(速度为400m/min,时间为1min,量程为100%),对26.4tex的混纺筒子单纱进行检验,其成纱质量为:条干CV 为16.48%,单纱断裂强力13.65N/dtex,重量偏差CV ±2.0%,比电阻为1.2×106Ω·g/cm2,-50%细节≤7(个/km),+50%粗节≤10(个/km),+200%棉结≤29(个/km)/g,混纺比(涤/粘/导电纤维) 50.1∶49.4∶0.5,成纱质量满足要求。

4 结论

(1)混纺纱中加入少量的导电纤维就可以较高的提高纱线的导电性能,可以降低产品的成本,加入0.4%的导电纤维就可满足客户要求。

(2)导电纱的生产方法是将导电纤维混入到主体纤维中,在其生产过程在,可减少或消除原有的一些静电干扰,并且在织物中均匀分布,使抗静电的效果更加良好且持久。在保证导电纤维混入均匀的前提下,其它生产工艺与普通产品没有大的区别。

(3)本产品适用于对防静电功能有要求的行业,本文对导电纱生产工艺和生产成本也做了研究与分析,产品可以满足抗静电性能的要求。

[1] 郑少明,赖祥辉,林本术.导电纤维的发展与应用[J]. 中国纤检,2016(09):144-146.

[2] 霍瑞亭,杨文芳,田俊莹,等.高性能防护纺织品[M].北京:中国纺织出版社,2008:292.

[3] 徐少范.棉纺质量控制[M].第二版.北京:中国纺织出版社,2011:134.

[4] 任家智.纺织工艺与设备[M].北京:中国纺织出版社,2006:154-158.

[5] 《棉纺基础》编委会.棉纺基础[M].第三版.北京:中国纺织出版社,2011:258-262.

DevelopmentPracticeofOrganicConductiveFiberBlendedYarn

WANG Xian-fang

(Shaanxi Polytechnic Institute,Xianyang 712000,Shannxi,China)

In order to produce conductive fiber blended yarn,the properties of conductive fiber was analyzed,and the yarn process and spinning process for 26.4tex conductive fiber,viscose and polyester blended yarn was investigated. Reslt shows that blended yarn evenness CV is 16.48%,single yarn breaking strength is 13.65N/dtex,the weight deviation is CV±2%,specific resistance is 1.2×106Ω·g/cm2,the yarn performance is good,can satisfy the antistatic fabric yarn.

conductive fiber,blended yarn,process parameter,development

陕西工业职业技术学院专项科研基金项目(ZK16-12)

TS 104.2

——具有历史感的工具