高分子聚合物凝胶的性能研究与应用

李圆, 于培志, 安玉秀, 于铁峰, 赵宇光

(1.中国地质大学(北京),北京 100083;2. 中国石油集团长城钻探工程有限公司,北京 100101)

高分子聚合物凝胶的性能研究与应用

李圆1, 于培志1, 安玉秀1, 于铁峰2, 赵宇光2

(1.中国地质大学(北京),北京 100083;2. 中国石油集团长城钻探工程有限公司,北京 100101)

传统的修井作业井筒内流体容易进入地层,造成储层的污染。针对储层的污染问题,以天然大分子纤维素为骨架分子,接枝共聚水溶性丙烯酰胺单体,研制出一种高分子聚合物凝胶,并对该聚合物凝胶进行机理分析和性能评价。结果表明,该聚合物凝胶的成胶时间在30~600 min可控,破胶时间在1~30 d;在160 ℃下表观黏度仅为100 mPas,便于现场施工注入。通过加入交联剂和催化剂控制合理的成胶时间,成胶后的聚合物凝胶完全失去流动性,能够形成高强度的凝胶塞,具有较高的承压强度。聚合物凝胶具有较好的抗污性能,对强酸、强碱、高矿化度盐水以及原油污染能保持较强的稳定性。聚合物凝胶在施工结束后能够破胶为低黏度的流体,通过连续油管或者泥浆泵循环出井筒。该聚合物凝胶在威远区块 204H7-3 页岩气井的修井作业中进行了应用,在120 ℃、45 MPa下, 80 m聚合物胶塞,最高承压达72.82 MPa。聚合物凝胶较传统机械封堵,及水泥塞封堵有比较明显的优势,在修井作业、恶性漏失、封堵出水层等方面具有较好的应用前景。

高分子聚合物;修井作业;破胶时间;承压强度;纤维素;丙烯酰胺

在传统修井作业中,为防止修井过程中井筒中流体进入地层污染储层,往往采用机械封隔器以及打水泥塞的方式进行封堵[1]。但是当井筒出现严重套管变形,机械式封堵无效,打水泥塞可能会导致储层污染严重。因此很多出现套管变形的井无法进行修井作业,严重影响了井的产量和经济效益。

自20世纪70~80年代随着高分子化学的兴起,到目前为止高分子聚合物凝胶技术取得了长远的发展,主要由成胶剂、交联剂组成。常用的成胶剂一般为水溶性高分子聚合物溶液,交联剂一般为无机离子和有机小分子[2]。目前油田化学领域常用高分子聚合物凝胶体系为水解聚丙烯酰胺凝胶有机铬体系和树脂体系[3],这2种体系在调剖堵水、提高采收率、清洁压裂液、堵漏等领域得到了广泛应用。有机铬体系存在成胶时间快、抗温性差等缺点,无法保证4 h以上的施工要求。树脂体系存在破胶困难等缺点。通过分子结构设计,合成一种成胶时间在 30~600 min 可控,破胶时间为 1~30 d,耐温达160 ℃的高分子聚合物凝胶。并在威远区块一口套管变形的修井作业中得到应用。高分子聚合物凝胶针对液体胶塞钻井过程中的恶性漏失,失返性漏失,以及溶洞性漏失也有较高的应用价值。在欠平衡钻进过程中为防止气体渗入地层,液体胶塞在封堵地层微小裂缝、封堵出水层方面也具有独特的优势[4]。

1 聚合物凝胶的组成及成胶机理分析

1.1 聚合物凝胶的组成

以天然大分子纤维素为骨架分子,接枝共聚水溶性丙烯酰胺单体得到一种高分子聚合物,在其基液中通过引入含酚醛树脂的活性基团的交联剂,在催化剂的作用下,通过改变交联比(聚合物基液∶交联剂∶催化剂),合成出一种能在相应时间内成胶、且破胶时间可控,具有一定强度的胶状物质,即聚合物凝胶。其能满足不同的施工情况,施工结束后,通过注入破胶剂,凝胶中天然大分子纤维素发生降解,从而形成低黏流体,排出井筒外。

1.2 成胶机理分析

第一步:高分子聚合物基液与交联剂中羟甲基苯酚进行缩合反应[5]。

第二步:高分子聚合物基液与交联剂酚醛树脂进行缩合反应[6]。

通过这2步的反应可知,在交联剂的作用下,基液中高分子聚合物中的酰胺基基团与交联剂中的羟甲基基团发生缩合反应,形成空间网状结构,同时由于这个网状结构中引入了苯环结构,因此也提高了凝胶本身的抗温性能。催化剂的引入能改变这个反应的反应速率, 从而控制合理的成胶时间。凝胶成胶前为低黏度流体,以方便在施工过程中注入。另外由于基液中高分子聚合物是以天然大分子纤维素为骨架, 因此具有很好的生物降解性能, 在破胶剂的作用下高强度凝胶能够破胶为低黏流体,能在施工中减小对储层的伤害,也降低施工的风险[7-10]。

2 聚合物凝胶性能评价

2.1 凝胶成胶时间

成胶时间,是指凝胶从可流动状态到中等流动状态的时间(实验过程中以倾斜烧杯,凝胶可从杯壁流出长舌状凝胶为标志)。成胶时间采用Sydansk 的 GSC(Gel Strength Codes)目测代码法测定,即通过观测凝胶至D级,从而确定聚合物凝胶成胶时间[7-13],见表1。通过改变交联比获得了不同成胶时间的聚合物凝胶配方,获得了成胶时间从50~600 min的配方,最终凝胶成胶后的各方面理化性能偏差不大,结果见表2。由此可知,按5#配方制作100 mL凝胶,通过Fann50SL监测凝胶成胶过程中黏度的变化(转子转速100 r/min,油浴温度96 ℃)。测试结果见图1。

表1 测定成胶时间时采用的GSC目测代码

表2 不同配方聚合物凝胶的成胶时间

图1 凝胶成胶过程黏度变化曲线(100 r/min,96 ℃)

由图1可知,凝胶在50 min开始提高黏度,220 min 失去流动性,最终黏度在 3 500 mPas左右,这说明凝胶在高剪切速率下依然有较高的黏性。

2.2 凝胶抗温稳定性评价

凝胶成胶后,为了评价其在井筒中强度的变化,在120 ℃下,通过Fann50SL监测凝胶成胶过程中黏度的变化(转子转速100 r/min,油浴温度120 ℃,压力5.5 MPa),连续18 d测试胶体黏度变化,结果如图2所示。由图2可知,通过测定凝胶在高剪切速率下的黏度,可以表征凝胶在井筒稳定状态下的稳定性,凝胶在8~10 d以内能保持较高的黏度,10 d后黏度逐渐降低,并最终降解为低黏流体。

图2 凝胶黏度变化曲线

2.3 凝胶抗污染性能评价

由于地层的复杂性与不可预知性,凝胶注入井筒后,有可能接触到酸、碱、盐、原油等,为了评价凝胶在这种情况下的性能表现,进行了不同条件下的抗污染性能评价。

在凝胶成胶前加入氢氧化钠及盐酸调节凝胶pH值,加入10%的盐水(盐水总矿化度为39 700 mg/L),以及10%原油,考察酸、碱、盐、原油对智能凝胶成胶时间及凝胶性能的影响,结果见表3。由表3可知,酸、盐及原油对智能凝胶成胶时间影响不大,由于原油与凝胶存在密度差,所以成胶后原油在凝胶表面,内部未产生影响。

表3 酸、碱、盐对5%凝胶基液成胶时间的影响

同时向已经成胶的智能凝胶中分别按照质量分数1∶1加入10%盐酸40 g和10%氢氧化钠溶液40 g,加入10%盐水,10%原油后,在常温下放置24 h。观察智能凝胶变化,结果见图3。由图3可以看出,成胶后的凝胶在强酸强碱及高矿化度盐水以及原油存在的环境下,凝胶的整体的稳定性较好,仍具有较好的黏弹性。

图3 被酸、碱、盐及原油污染后凝胶的不同变化

2.4 凝胶承压能力评价

聚合物凝胶在井筒中需要具备一定的承压能力,才能满足封隔井筒的目的,在井下井筒中做智能凝胶承压时,其即将突破时,满足式(1)。

式中,m为智能凝胶的质量,kg;f为智能凝胶与套管内壁的附着系数,N/m2;P为冻胶封隔器承压,Pa;S1为智能凝胶与套管接触的面积,m2;S2为智能凝胶顶面或底面承压面积,m2。

其中,式(1)可变形为:

当智能凝胶与套管壁的接触面被突破时,即智能凝胶被突破时,式(2)取等号,此时上式可以写为:

上式可以变形为:

因此通过在室内测定小直径钢管内凝胶的承压能力,能计算出凝胶在不同直径套管尺寸下的承压能力。实验过程中将配好的凝胶注入38.1 mm钢管中,放入加热套中加热到96 ℃,待凝胶成胶后,打开一端阀门,从另一端打压,测定气体突破凝胶的最大压力为凝胶的承压强度。装置见图4。

图4 实验装置示意图

改变凝胶胶塞长度,其承压能力变化见表4。不同长度胶塞承压能力曲线见图5。

表4 改变凝胶胶塞长度后承压能力的变化

图5 不同长度胶塞承压能力曲线

最终拟合出聚合物胶塞承压能力P(MPa)与凝胶长度h之间符合式(5)。

注:R2=0.9898

从而由式(5)可以得出在φ127 mm套管内,承压能力与胶塞长度的关系为:

2.5 岩心伤害评价实验

为了评价凝胶在现场施工过程中注入施工井段后,对储层的污染情况需要进行岩心伤害实验。实验方法和敏感性评价标准按照 SY/T 5358—2010进行。实验分为3部分:①模拟在井筒中凝胶承受的压力差,将配好的凝胶通过驱替的方式进入岩心,驱替压力为12 MPa,驱替完成后,将岩心放置在96 ℃烘箱中,成胶4 h,测定凝胶在岩心孔隙中突破压力;②测定凝胶成胶后对岩心的伤害率大小;③评价破胶剂处理后对岩心渗透率恢复的情况。

制作3块气测渗透率为17 mD左右,平均孔隙度为6%,长度为5 cm的人造岩心。编号为1#、2#、3#,分别对其进行标准盐水的液测实验。通过实验得到1#、2#、3#岩心的液测渗透率分别为4.50、30.86、1.85 mD。

2.5.1 突破压力测定

模拟井筒中凝胶在压差作用下被挤入地层中[9]。室温下将交联比为100∶1.5∶0.3的凝胶驱替进入岩心,驱替压力为12 MPa,并在96 ℃下成胶4~5 h,成胶后测定1#、2#、3#人造岩心的突破压力。测得树脂体系污染人造岩心的突破压力值均大于12 MPa。由此可知,凝胶在岩心微小裂缝中成胶后,突破压力较大,能有效封堵地层的微小漏层,防止钻井、修井、完井作业过程中出现漏失的情况。

2.5.2 伤害率测定及恢复实验结果

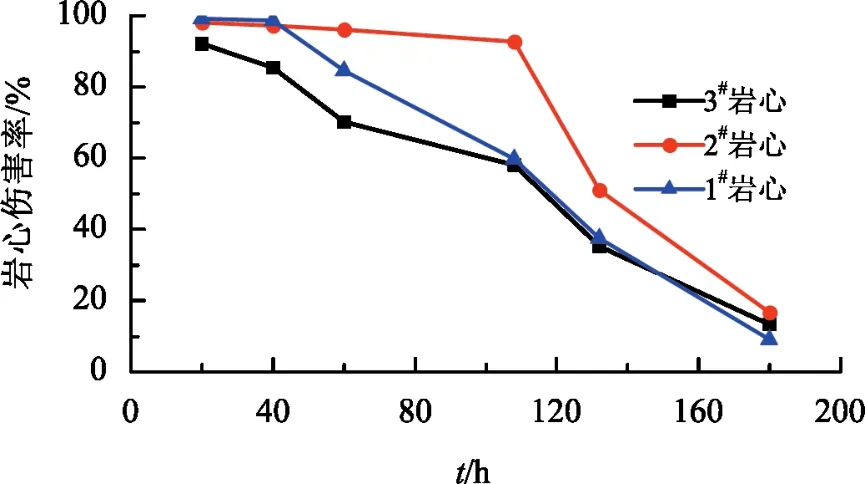

将成胶后的岩心放入盛有配好的破胶剂溶液的烧杯中,在96 ℃水浴中放置,测定岩心伤害率随时间的变化,结果见表5和图6。

表5 岩心破胶后渗透率及伤害率值

由此可知, 凝胶在岩心微小裂缝中成胶后,能封堵地层, 突破压力均大于12 MPa。且破胶后的凝胶对地层的伤害率较小, 被凝胶污染的岩心伤害率能在180 h内降低到10%左右, 对储层污染较小[12-13]。

图6 破胶剂处理后岩心伤害率变化曲线

3 聚合物凝胶在204H7-3井的应用

3.1 204H7-3井概况

204H7-3井位于四川威远县,是一口水平页岩气井,该井于2015年7月13日套管完井,修井过程中发生多次严重的漏失,原因可能是:①套管有错断,钻井液漏入地层;②钻井液漏入已压裂的首段(可能污染储层)。由于水平段套管存在多处形变,机械封隔器无法有效将漏层隔离开,且打水泥塞会导致严重储层污染。所以该井在没有使用抗高温液体桥塞之前,没能进行有效的修井作业,致使该井一直未能投产。根据现场实际要求,设计聚合物凝胶性能:①设计成胶时间2 h;②设计胶塞长度80 m;③设计承压能力大于45 MPa;④设计抗温能力120 ℃;⑤高温下稳定时间大于7 d。

图7 204H7-3井水平段井筒示意图

3.2 聚合物凝胶

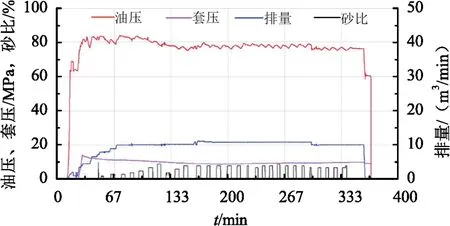

①按照100∶1∶0.3的交联比配制凝胶胶液1.2 m3;②连续油管下入 5 180 m,泵入 80 m3洗井液循环洗井,排量为0.3 m3/min,测试泵注摩阻,同时测试井底的吸液能力。③泵注聚合物凝胶1.2 m3,排量为0.1 m3/min,并用滑溜水顶替胶塞到预定深度,形成80 m胶塞,关井3 h候凝。④上提连续油管,井口试压,与之前的试挤压力对比,判断聚合物凝胶是否成胶。

3.3 现场结果

凝胶成胶后,井口试压未发生压降,说明聚合物凝胶有效的封堵了漏层。后续进行了多次分段压裂,凝胶最高测试压力为72.82 MPa,说明聚合物凝胶承压性能优异,成功地解决了,该井套管变形修井困难的难题。

图8 204H7-3井现场压裂数据图

4 结论

1.以天然大分子纤维素接枝共聚水溶性丙烯酰胺单体,研制出一种聚合物凝胶。该凝胶具有优异的抗污性能,对强酸、强碱、高矿化度盐水以及原油污染能保持较强的稳定性,交联之后具有较高的强度。通过岩心伤害实验可以看出,通过破胶剂处理,凝胶对储层的伤害率能降低到10%以内。

2.由204H7-3井现场应用可知,凝胶在120 ℃、45 MPa下,80 m 聚合物胶塞,最高承压 72.82 MPa,说明该聚合物凝胶具有优异的抗温抗压性能。

3.该聚合物凝胶为可变形流体,不受缝隙的影响。能够进入各种缝隙和漏洞对于钻井过程中遇到的各种漏失具有独特的优势。特别是恶性漏失具有独特的效果。智能凝胶具有优异的破胶性能,在修井作业中表现出优异的性能,有望应用于各种修井作业遇到的各种漏失。该凝胶能够形成高强度的胶塞,可用于修复套管变形、封堵高出水层等。

[1]刘德基,廖锐全,张慢来,等. 冻胶阀技术及应用[J].钻采工艺,2013,36(2):28-29.LIU Deji,LIAO Ruiquan,ZHANG Manlai,et al.Technology and application of gel valve [J]. Drilling &Production Technology,2013,36(2):28-29.

[2]胡挺,曾权先,李华磊,等.冻胶阀完井技术研究与应用 [J]. 石油钻采工艺,2012,34(1):32-35.HU Ting,ZENG Quanxian,LI Hualei,et al. Study and application of smart pack completion technology[J].Oil Drilling & Production Technology,2012,34(1):32-35.

[3]ALBONICO P,BURRAFATO G,LOCKHART T P.Effective gelation-delaying additives for Cr3+/polymer gels[J]. SPE 25221.

[4]王在明,朱宽亮,冯京海,等.高温冻胶阀的研制与现场实验[J].石油钻探技术,2015,43(4):78-82.WANG Zaiming,ZHU Kuanliang,FENG Jinghai,et al.Development and field test of high-temperature gel valve[J].Petroleum Drilling Techniques,2015,43(4):78-82.

[5]NIGENHUIS KLAAS.Crosslink nature in cr(Ⅲ)-polyacrylamide[J].Macromol Symp,2001(171):189-200.

[6]REDDY B R,LARRY E,DALRYMPLE E,et al. A natural polymer based crosslinker system for conformance gel systems[J]. SPE 75163 :2-6.

[7]WANG CHANGJIU,WANG C,LIU H,et al.A novel high-temperature gel to control the steam channeling in heavy oil reservoir [J]. SPE 170049 :3-11.

[8]张福祥,杨相同,刘洪涛,等.适用于井筒封堵技术液体桥塞的合成与性质[J]. 新疆石油天然气,2015,11(3):29-32.ZHANG Fuxiang,YANG Xiangtong,LIU Hongtao Preparations and performance of gel bridge pugging agent for well hole plugging[J]. Xingjiang Oil & Gas,2015,11(3):29-32.

[9]李志勇,陈帅,陶冶,等.抗硫化氢高强度冻胶阀试验研究[J].石油钻探技术,2016,44(2):65-69.LI Zhiyong,CHEN Shuai,MA Pan,et al.Experimental study on high strength anti-H2S gel valves[J].Petroleum Drilling Techniques,2016,44(2):65-69.

[10]MUMALLAH N A.Chromium( Ⅲ) propionate:a crosslinking agent for water-soluble polymers in hard oilfield brines[J].SPE Reservoir Engineering,1988(2):243-252.

[11]BRYANT S L.Experimental investigation on the injectivity of phenol-formaldehyde/polymer gels[J].SPE Journal, 1998(12):373-382.

[12]PAOLA ALBONICO. New polymer gels for reducing water production in high-temperature reservoirs[J].SPE 27609:155-164.

[13]宫俊峰,曹嫣镔,唐培忠,等.高温复合泡沫体系提高胜利油田稠油热采开发效果[J].石油勘探与开发,2006(2):212-216.GONG Junfeng,CAO Yanbin,TANG Peizhong,et al.Improving development efficiency of heavy oil in shengli oil field by using higeh temperature compounded foaming agent[J]. Petroleum Exploration and Development,2006(2):212-216.

Study on Performance of High Molecular Weight Polymer Gel and Its Application

LI Yuan1, YU Peizhi1, AN Yuxiu1, YU Tiefeng2, ZHAO Yuguang2

(1. China University of Geosciences, Beijing 100083;2. CNPC Great Wall Drilling Company, Beijing 100101)

In workover operations, wellbore f l uids go into reservoir formations, resulting in formation damage. This problem can now be resolved with a high molecular weight polymer gel developed by grafting water soluble acrylamide onto the backbones of natural high molecular weight celluloses. Mechanism analyses and performance evaluation of the high molecular weight polymer gel showed that the gel time of the polymer gel is adjustable between 30 min and 600 min, and time for the gel to break is between 1 d and 30 d. The highest temperature at which the polymer gel functions normally is 160 ℃. Low apparent viscosity (100 mPa·s) renders the polymer gel good injectability. Using crosslinking agent and catalyst, the gel time can be controlled within a reasonable range, and the gelled polymer gel will lose its f l owability, forming a high strength gel plug with high pressure bearing capacity. This polymer gel has good contamination resistance ability, and is resistant to contamination from strong acids, strong bases, saltwater of high salinity and crude oils. After operations, the polymer gel can be broken into low viscosity f l uid which can then be circulated out of hole. Compared with conventional mechanical sealing and cement sealing methods, polymer gel has much better application prospects in well workover, lost circulation control and water kick control.

Highmolecular weight polymer; Workover; Gel breaking time; Pressure bearing capacity; Cellulose; Acrylamide

李圆,于培志,安玉秀,等.高分子聚合物凝胶的性能研究与应用[J].钻井液与完井液,2017,34(5):33-38.

LI Yuan, YU Peizhi, AN Yuxiu,et al.Study on performance of high molecular weight polymer gel and its application[J].Drilling Fluid & Completion Fluid,2017,34(5):33-38.

TE258

A

1001-5620(2017)05-0033-06

10.3969/j.issn.1001-5620.2017.05.006

李圆,在读硕士研究生,1994年生,就读于中国地质大学(北京)化学工程专业,现在从事钻井技术研究工作。电话 18817582969;E-mail:liyuan19940612@163.com。

2017-6-19;HGF=1704C8;编辑 王超)