海阳AP1000核电站主管道加工技术

(国核工程有限公司,上海 200233)

海阳AP1000核电站主管道加工技术

宋 平

(国核工程有限公司,上海 200233)

AP1000反应堆冷却剂系统主管道作为唯一没有引进国外技术的AP1000核Ⅰ级设备,由国产化整体锻造和弯制而成。由于制造难度大且无经验可借鉴,海阳项目主管道制造成型差,尤其是冷段壁厚与内径偏差较多,坡口加工的难度更大。研究主管道安装中的坡口加工,通过激光跟踪测量及3D建模技术的应用,采用偏心加工、斜面加工等方法,管控加工过程的质量风险,加工结果超出设计变更预期,为后续项目的主管道坡口加工提供了参考。

主管道;激光测量建模;坡口加工;质量控制;AP1000

0 前言

AP1000核电机组是我国从美国西屋公司引进的第三代核电技术,在浙江三门和山东海阳各建两台,作为我国实现第三代核电自主化的依托项目。反应堆冷却剂系统主管道(以下简称主管道)作为AP1000核电站的核安全Ⅰ级设备[1],是整体锻造、加工、弯管的不锈钢管,材质为SA-376 TP-316L,主管道将反应堆压力容器(RPV)、蒸汽发生器(SG)和反应堆冷却机泵(RCP)连成一个闭环回路。

主管道由两个环路组成,每个环路包括1根热段和2根冷段,共计6根管段、12个管端,因此在施工现场需要加工12道坡口。主管道坡口加工分为两个时间节点,分别是RPV侧坡口加工和主管道引入核岛后与SG侧连接的管端坡口加工。具体加工流程如图1所示。

1 坡口加工设计要求

核电运行过程中,主管道内承受高温、高压、高流速及含有放射性物质的水质,在这种工况下,主管道失效的主要形式是应力腐蚀破裂,因此为确保焊接质量,须严格按设计要求执行主管道的坡口加工和偏差控制。AP1000主管道主要性能参数、内镗加工重要设计参数和外坡口加工重要设计参数分别如表1~表 3 所示[2]。

图1 AP1000主管道坡口加工流程

表1 AP1000主管道主要性能参数

表2 AP1000主管道内镗加工重要设计参数

表3 AP1000主管道坡口加工重要设计参数

2 全尺寸模拟试验

AP1000核电站与以往压水堆核电站主管道设计不同,减少了过渡段,不能通过过渡段来调整主管道焊接变形产生的安装偏差,且AP1000主管道安装工艺无经验可循,为确保现场施工顺利进行,在AP1000主管道正式加工和安装前进行了全尺寸模拟试验,为主管道的正式加工奠定基础。

全尺寸模拟试验的意义:验证激光和3D建模的准确性;掌握试验坡口机性能和参数;模拟主设备管嘴与主管道多管段的准确组对;探索焊接工艺参数和焊接变形规律等。

通过全尺寸模拟试验掌握以下先进技术:激光跟踪测量和建模技术;现场数控坡口加工技术;SG侧三道大口径焊口组对技术;远程控制窄间隙焊接技术等。

3 测量和划线

对主管道的测量包括内径、壁厚等尺寸检查,确保实物的实际尺寸与设计要求相符;对主管道的划线是主管道加工前的重要工序,通过划线保证加工位置精确。

3.1 内径和壁厚的测量

在主管道开箱后的测量发现,原材料的制造偏差造成端面壁厚和直径不均匀,给主管道的坡口加工带来难度。这个问题在A环冷段的两根主管道冷段L002A/L002B的RPV侧尤为突出;L002A的RPV侧内镗孔前端面壁厚值为62.4~69.9 mm,相差达7.5mm,2T位置的最大与最小壁厚相差约9.6mm,而L002B的RPV侧1T位置的壁厚仅为61.9 mm。

3.2 划线

根据激光测量建模拟合确定的切割线数据,按照激光测量建模拟合最终切割量坐标,采用激光跟踪仪配合将最终切割线(FFL)、粗切割线(RFL)及基准线(REFL)映射到主管道上。具体划线如图2所示。

图2 AP1000主管道划线位置

4 现场设计变更

AP1000主管道不仅没有技术转让和技术支持的关键设备,而且与国内其他堆型的主管道相比,其制造技术为世界首次尝试,没有任何成熟技术可借鉴。西屋公司设计的主管道由不锈钢分段锻件改为316LN超低碳控氮不锈钢整体锻件[3],中间不允许存在焊缝。因此,主管道在国内生产完成后,出现壁厚不均匀和主管道端面存在椭圆度,现场对主管道整圆加工后冷段壁厚小于61 mm,从设计角度看应重新评估和验证。

4.1 最小壁厚的验证

AP1000主管道设计规范书规定冷段的壁厚设计值为65 mm,允许最小壁厚为61 mm。假如冷段的壁厚小于61 mm,则需要重新计算评估主管道冷段。

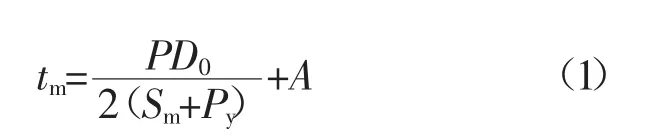

根据ASME规范第Ⅲ卷第1册NB3641.1计算壁厚[4]

式中 P为设计内压;D0为主管道外径;Sm为设计温度下主管道材料的最大允许应力强度;Py为主管道环向拉应力值;A为管道腐蚀余量。

由式(1)计算得到壁厚为50.36 mm,考虑到壁厚局部减薄的影响,对冷段进行应力和疲劳评估,最终得到主管道冷段的局部最小允许壁厚为52 mm,此时冷段的承载能力尚能满足ASME NB3650的要求,但余量较小。

计算出最小允许壁厚后,进行LBB(Leak Before Break,简称 LBB,破前漏)分析和评价[5],评价的位置是管道应力分析结果确定的最大应力位置。

在评价位置处,最大应力计算的载荷组合采用绝对值相加的方法。载荷组合公式为:压力+自重+热胀(100%功率)(若适用,应包括热分层载荷)+安全停堆地震。

在评价位置处,用代数和的方法求解及下列载荷组合公式计算正常应力:压力+自重+热胀(100%功率)(若适用,应包括热分层载荷)。

经过计算,局部壁厚52 mm的冷段的正常应力和最大应力仍能落在LBB的界值曲线内且尚有余量,因此,设计方在《AP1000标准设计主管道冷段局部最小壁厚计算报告》中将52 mm作为主管道内镗加工后的最低壁厚控制值;在海阳依托项目发布的主管道设计变更中,将主管道内镗加工后的最低壁厚最终变更为55 mm。

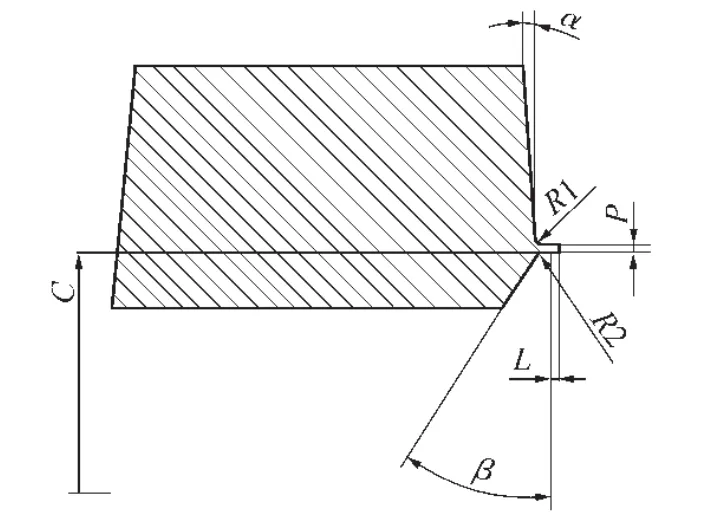

4.2 坡口形式改变

西屋公司最初设计的主管道坡口形式无论是冷段与RPV和SG接管连接的坡口形式,还是热段与RPV和SG接管连接的坡口形式,均是单面坡口;考虑到主管道冷段、热段与反应堆RPV焊接完成50%后便进行主管道冷段和热段共3段管道同时与SG管嘴组对焊接,为消除安装组对偏差和焊接应力,通过SG侧管道坡口精确加工进行调整,SG的接管嘴和热段SG侧的管端坡口型式设计变更为双面坡口,这在我国建造的压水堆和重水堆中是首次,以往的核电安装偏差是通过主泵与蒸汽发生器间过渡段的水平或垂直段进行调整。主管道单面坡口形式和主管道双面坡口形式如图3、图4所示。

图3 主管道单面坡口型式

图4 主管道双面坡口型式

5 主管道加工

主管道热段、冷段SG侧管道比较规则,而主管道L002A、L002B、L002C及L002D四根冷段RPV侧因制造过程中产生的不规则变形导致主管道壁厚不均匀、端面成椭圆、内外圆不同心;在管道内镗及坡口加工过程中必须反复测量管道壁厚、坡口机中心位置和管道内径来调整坡口机位置来保证管道最小壁厚、管道内径和管道中心。

5.1 端面加工

采用激光跟踪仪检查坡口机位置,坡口机的x、y、z轴偏差控制在0.2 mm内,同时在管道切割端面距FFL线7 mm、3 mm和1 mm时使用激光跟踪仪跟踪复测坡口机位置、管端面切割余量、端面倾斜角度;加工至FFL距离约1 mm时,控制进刀量,每次进刀量不超过0.25 mm,每进一刀复测一次直至管端面切割至FFL,在加工过程中不应有冷作硬化层和不当操作引起的色变,若有应及时打磨清除。

5.2 内镗加工

在内镗加工前,采用激光跟踪仪检查坡口机位置,位置偏差控制在0.2mm内,由于主管道冷段RPV侧在制造过程中产生的不规则变形,需要按照图5所示的方位测量管道壁厚和调整坡口机。镗孔前在端面、1T和2T处测量主管道原始壁厚;其次在端面处测量主管道 3~9 点钟、2~8 点钟、1~7 点钟、4~10点钟、5~11点钟、6~12 点钟方向的内径;最后在端面、1T和2T处调整坡口机位置;根据测量的管道壁厚、坡口机中心位置和管道内径,调整坡口机中心位置使其偏向管道壁厚较厚、内径较小的部位进行加工。通过内镗加工确保主管道内径、壁厚和2T深度满足设计要求。

图5 主管道壁厚测量点分布

5.3 加工尺寸验证

为保证测厚的准确性,每次测量后对比游标卡尺读数与UT探伤仪测量结果。冷段L002B RPV侧镗孔完成后的端面壁厚测量对比值见表4。

由表4可知,游标卡尺和UT探伤仪测量数据基本吻合,且探伤仪读数稳定,没有发生跳跃式变化,加工后的最小壁厚58 mm比设计变更规定的55 mm厚3 mm,尺寸满足设计变更要求。

5.4 坡口加工

主管道冷段RPV侧和SG侧坡口加工技术参数一致,但热段RPV侧和SG侧加工技术参数略有区别,主要在于热段RPV侧是单面坡口,而热段SG侧是双面坡口。在坡口加工前,采用激光跟踪仪检查坡口机位置,位置偏差控制在0.1 mm内,加工完成后坡口表面粗糙度、内外坡口角度、钝边高度和厚度及R角等相关参数满足设计要求。坡口加工工艺控制重点在于主管道钝边与RPV和SG管嘴钝边的匹配性,即钝边的组对错变量小于等于0.8 mm,钝边的组对间隙小于等于2 mm。

表4 主管道冷段L002B RPV侧内镗加工后壁厚

6 主管道加工质量控制

由于主管道是反应堆冷却剂系统核Ⅰ级关键设备,内镗和坡口加工不可逆,在主管道加工过程中需要辨识各工序的风险和薄弱环节,提前采取质量控制预防措施;主管道坡口加工的工艺过程主要采用检查与试验计划(ITP)方式进行质量控制,同时采用过程监督检查的方式,避免造成质量事件和经济损失。

6.1 质量控制重点与难点

主管道的整体锻造、加工、弯管完全依靠国内自主研究,由于制造工艺不足导致主管道壁厚不均匀,一些坡口加工区域的壁厚已接近设计壁厚甚至低于最小设计壁厚,在进行主管道内镗时将会进一步减少壁厚,尽管设计方通过计算和验证变更了内镗加工后的最小壁厚,但在进行偏心加工时仍可能超量,因此在主管道加工过程中壁厚控制是难点。

主管道内径控制与壁厚相互关联,由于壁厚在各个方位上不均匀,同时为保证钝边加工尺寸,因此在内镗加工时内径控制成为关键环节。

6.2 质量风险与控制措施

6.2.1 激光跟踪仪外界影响

在主管道划线和加工过程中均使用激光跟踪仪进行测量和建模,激光跟踪仪在使用前需校准且对工作环境的温度、湿度和电压稳定均有要求,这些外界条件对建模数据有较大影响,一旦数据不准确可能导致加工结果不满足设计要求甚至报废。因此在数据采集时需要过程监督并论证数据,确保最终数据准确。

6.2.2 加工机器位置和角度实时调整

由于主管道内径和壁厚不均匀,在内镗加工时采用偏心加工,有的加工区域可能出现走空刀的情况,一旦加工机器轴线或角度发生偏移会导致加工结果产生较大偏差,因此在每个环节加工前采用激光跟踪仪检查坡口机位置,控制位置偏差,实时调整加工机器的位置和角度。

6.2.3 内镗孔

主管道内径与壁厚是质量控制的重点和难点,内镗加工过程是最容易发生质量风险的环节,因此在ITP工序中增加控制点,通过控制刀具进刀量和增加内径、壁厚检查频次来确保内镗质量受控。

6.2.4 表面加工硬化

在加工过程中,若刀头钝化将引起摩擦力增加,导致管道局部过热超过材料的脆性转变温度,使管道脆化变硬变色。因此应及时检查刀头情况,特别是在内镗及坡口加工的最后1 mm时要注意检查刀头状况并减少进刀量,防止出现表面硬化等问题。

7 结论

研究AP1000核电站主管道坡口加工,在借助激光跟踪测量及3D建模拟合技术的基础上,采用偏心加工、斜面加工等方法管控加工过程的质量风险,加工结果超出预期,特别是主管道的加工最小壁厚超出设计变更规定3 mm,为主管道的组对焊接创造良好条件。本研究成果也为工程技术人员提供一个完整清晰的参考和指导,并为后续项目的主管道加工提供有益的借鉴。

[1]林诚格,郁祖盛.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[2]Klanica F,Rao G.APl000 SA376 TP316LN Hot Leg Forging Full Mockup Qualification Test Specification[S].Westinghouse Electric Company LLC.

[3]宋树康.第三代AP1000核电主管道研制[J].大型铸锻件,2011,1(1):1-4.

[4]ASME第Ⅲ卷NB分卷[S].1998版+2000年补遗.

[5]蒋冬梅,杜颖,袁小兰.LBB在AP1000技术中的应用[J].南华大学学报(自然科学版),2015,29(4):7-11.

Process technology of AP1000 main pipe in Haiyang nuclear power station

SONG Ping

(State Nuclear Power Engineering Company,Shanghai 200233,China)

The AP1000 main pipe is the only ASME code class Ⅰ component without introducing overseas technologies,and its whole is forged and bent domestically.Due to huge manufacture difficulty and lack of experience,the main pipe in Haiyang project is not in good shape,especially the large deviation between the wall thickness and inside diameter of the cold leg brings more difficulty to groove preparation.The laser tracking measurement and 3D modeling technology are used to research the groove preparation in the installation of main pipe,and the processing methods including advanced decentration machining and inclined plane machining are adopted to control the quality risk in the process,and the results exceed the expectation of design modification,which provides useful references for groove preparation of the main pipe in follow-up projects.

main pipe;laser tracking measurement and modeling;groove preparation;quality control;AP1000

TG457.6

B

1001-2303(2017)11-0092-05

10.7512/j.issn.1001-2303.2017.11.19

本文参考文献引用格式:宋平.海阳AP1000核电站主管道加工技术[J].电焊机,2017,47(11):92-96.

2017-06-21

宋 平(1970—),男,高级工程师,硕士,主要从事核电工艺系统施工及质量管理工作。E-mail:CAP140 0SONGP@163.com。