双曲超长相贯口双胞胎柱的制作工艺

(浙江精工钢结构集团有限公司,浙江绍兴312030)

双曲超长相贯口双胞胎柱的制作工艺

杜冰冰,寇宗宪,路 凯,水 峰

(浙江精工钢结构集团有限公司,浙江绍兴312030)

北京丽泽SOHO工程结构复杂、造型独特,其中主体构件圆管柱从下向上呈螺旋状上升并在20~23层形成双胞胎柱,特点是在空间呈现双曲状态并存在超长相贯口。以双曲超长相贯口双胞胎柱为例,着重阐述在工厂制作过程中选择合理的工艺制作流程,通过各工序细节性的质量精度控制、有效的焊接工艺及变形控制等措施,实现构件的制作质量精度要求。

双曲;超长相贯口;双胞胎柱;工艺研究

1 工程概况

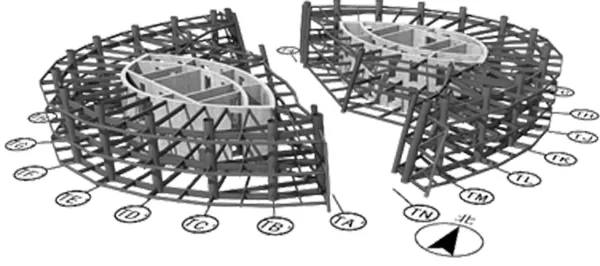

丰台区丽泽金融商务区E-04地块商业金融用地项目(简称丽泽SOHO)由ZAHA HADID建筑事务所承担建筑方案设计。丽泽SOHO结构高度191.5m,地下4层,地上45层。分两个反对称的单塔建筑,每个单塔采用筒体-单侧弧形框架结构体系,两个单塔之间由4道椭圆形腰桁架连接组成一个整体,形成主结构高度191.5 m的反对称复杂双塔用跨度9~38 m弧形钢连廊组成的结构体系,如图1所示。建筑的主要特色是由两个螺旋型塔楼旋转上升围合出近200m高的中庭空间,中庭空间贯穿所有楼层,形成盘旋上升直至天空的空间体验,如图2所示。

图1 建筑效果

结构的抗侧力体系主要由圆钢管混凝土斜柱、钢筋混凝土核心筒、腰桁架、塔楼之间的连桥等组成。结构示意如图3所示,楼层示意如图4所示。

图2 中庭仰视效果

图3 结构体系示意

图4 楼层示意

2 双曲超长相贯口双胞胎柱的特点及重难点

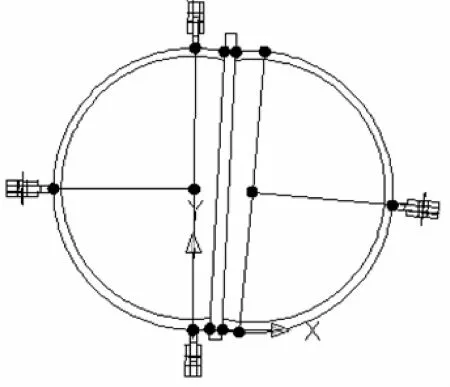

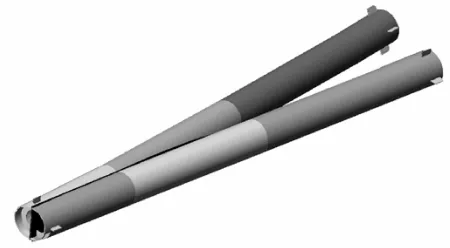

以丽泽SOHO结构体系中最关键、最复杂的双胞胎柱为例,研究其制作工艺技术,探讨双曲超长相贯口圆管构件的制作工艺及质量精度保证最优的控制措施。双胞胎柱示意见图5,其特点及重难点为:

(1)双胞胎柱长度12.6 m,质量约12 t,钢管规格 φ813×24、φ813×20、φ813×16。

(2)钢管柱由8段圆管对接而成,每段管子通过折线形式进行对接,每段管子中心线不在一个平面上,这决定了管子在空间存在双向弯曲。每段管子的分段位置正好位于节点区域中部,造成与圆管内部的内隔板和牛腿翼板同时位于上下两段圆管上,如图6所示,不仅无法进行一次装配和焊接,而且存在大量的焊缝重叠,极大地增加了构件装焊的难度,对焊接技术水平要求更高。

图5 双胞胎柱示意

(3)双胞胎柱存在超长相贯口且相贯口不在一个平面上,因此分成两段制作,两段相贯口工厂采用折线对接。两段圆管总长约7 m,相贯口长6.2 m,相贯口位置设置节点板,相贯口位置焊缝要求为全熔透一级,相贯口根部坡口朝向圆管内部,焊接空间狭小、操作难度较大。

图7 超长相贯口示意

(4)双胞胎柱上牛腿众多,如H钢牛腿、箱型牛腿、销轴耳板等,牛腿与钢柱存在两个角度,装配定位比较复杂。

3 双胞胎柱制作工艺

3.1 超长相贯口的制作工艺

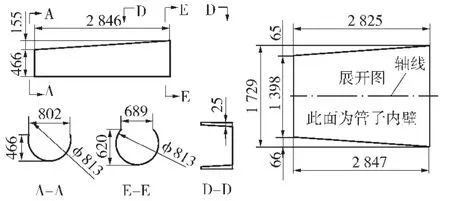

圆管相贯口通常采用相贯线切割机进行下料,但是由于本工程相贯口比较特殊——圆管直径大、相贯口超长,若采用相贯线切割工艺材料损耗太大,综合对比后采用折弯+卷圆的组合工艺进行制作。具体如下:

(1)零件A制作要求。

零件两端口均为大半圆,采用折弯工艺制作,如图8所示。折弯时注意一端口为斜口,在“此面为管子内壁”面划出折弯线,折弯线均平行于轴线,然后依次折弯。折弯后为了保证端口尺寸在端口加设支撑,以防变形。剖面A-A为现场焊接端,必须严格控制端口精度尺寸,重点控制尺寸包括圆管直径、开口宽度、开口高度等,尺寸偏差不超过3 mm。

图8 零件A制作

(2)零件B制作要求。

零件一端口为整圆,另一端口为大半圆,此端口和零件A大口端对接,如图9所示。零件B先在两边1 m范围内(阴影区)采用折弯工艺成型,然后采用卷圆工艺制作。零件A和零件B制作完成后进行预拼检查,超差部位采用折弯机进行修正,控制对接口的错变量小于等于3 mm。

图9 零件B制作

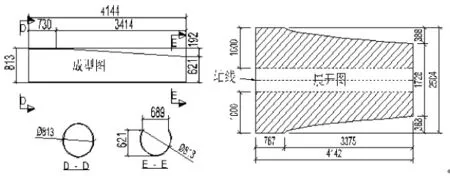

3.2 其他圆管的下料

其他圆管均是斜口,因此采用相贯线切割设备进行下料,并同时开设坡口,坡口角度35°。切割时每段加放3 mm对接焊缝收缩余量。规范要求圆管的纵向对接焊缝错开200 mm以上,采取以下几个措施进行控制:

(1)深化编程阶段。

深化编程时将起割点定在圆管的四等分线上,上下相连的圆管起割点错开180°,如图10所示。

图10 切割程序编制

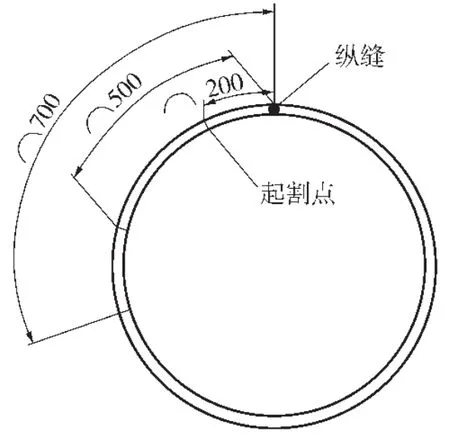

(2)相贯线切割阶段。

进行相贯线切割时起割点与纵缝的关系规定如下(见图 11):

①对于偶数节圆管柱,如10节、12节、14节等,起割点距纵缝的弧长为200 mm。

②对于奇数节圆管柱,如11节、13节、15节等,起割点距纵缝的弧长为700 mm。

③对于连廊(管桁架)构件,起割点距纵缝的弧长为500 mm。

图11 起割位置

(3)装焊阶段。

装焊班组根据起割点划圆管四等分线,然后进行装配。

3.3 焊缝质量等级及焊缝形式要求

由于双胞胎柱分段多,受力复杂,设计对焊缝质量等级要求相对较高,具体如下:

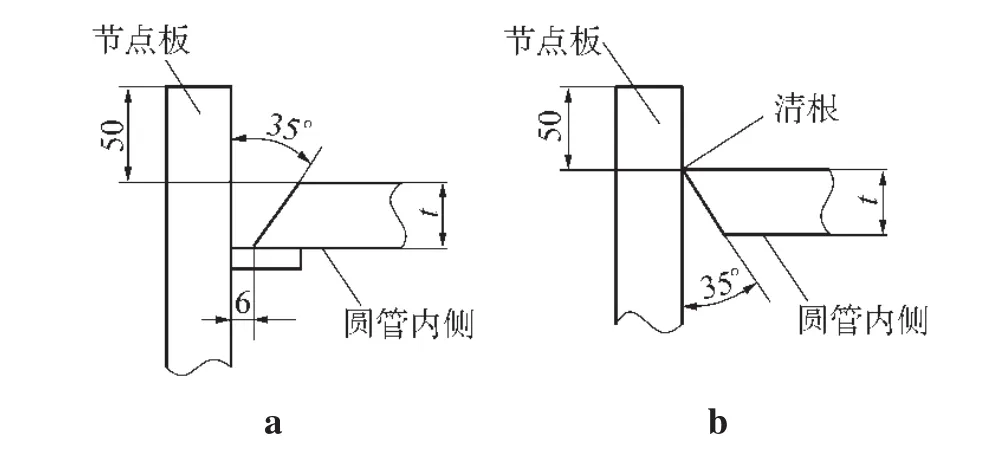

(1)圆管的对接焊缝为全熔透一级,焊缝形式如图12a所示;内隔板与圆管之间的焊缝为全熔透一级焊缝,焊缝形式如图12b所示。

(2)外部H钢牛腿翼板和腹板的焊缝、销轴耳板的焊缝等均为全熔透一级,焊缝形式见图12c。

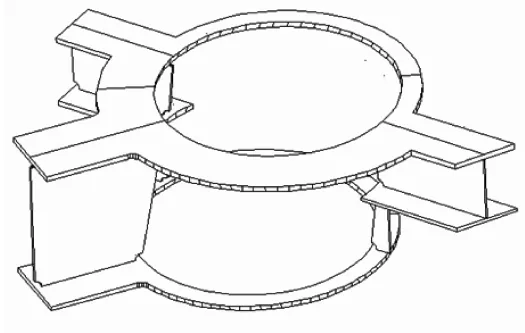

(3)节点板与圆管的相贯口焊缝为全熔透一级,节点板与内隔板的焊缝为全熔透一级,如图13所示。

(4)超长相贯口的焊缝形式设置。

超长相贯口的焊缝分为侧部焊缝和根部焊缝两部分,如图14所示。由于圆管直径小,侧部焊缝从圆管内侧无法焊接,因此选择如图15a所示的焊缝形式;根部焊缝由于坡口只能朝圆管内侧开设,因此选择如图15b所示的焊缝形式,先焊接内部焊缝,然后外部清根焊接。为了防止层状撕裂的发生,在深化设计阶段将节点板边缘伸出50 mm。

图12 焊缝形式一

图13 节点板

图14 超长相贯口的坡口设置

图15 防层状撕裂焊缝形式二

3.4 双胞胎柱的装焊工艺

装配思路:每段圆管先划线并装配内隔板,然后根据地样进行圆管对接,最后装配牛腿等。

(1)工艺准备。装配前应根据板件厚度和焊缝要求开设坡口,并对坡口面及附近30 mm范围内进行打磨处理,清除铁锈和表面硬化组织层,以消除材料表面的微小应力集中点和硬化组织,降低焊接质量风险。

(2)放地样。根据打点图的坐标点,首先在拼装平台上进行放样,拼装平台必须有足够的刚性,并保证平面度偏差在3 mm以内。

(3)搭设胎架。根据地样点搭设胎架,胎架采用角钢或者方铁,然后采用激光红外线水准仪找平。

(4)分段装配。每段圆管主体平放,根据起割点找出圆管的四等分线(十字线),然后进行弹线。

制作时以每段圆管柱顶基准线为基准,先进行节点区域内隔板的装配,同时焊接该区域内隔板与圆管柱的全熔透焊缝,按照规范进行隐蔽报验。

针对内隔板横跨2个圆管的特殊情况,由于圆管直径小、长度长,采用开设人孔方式进行焊接,每段圆管均可先与内隔板焊接,然后再进行圆管对接。人孔位置错开内隔板50 mm以上,人孔大小500×500 mm。为了保证人孔板的焊接质量,在开设时4个角部应采用圆角R20进行过渡,嵌入时保证无错边,焊接时起弧点和熄弧点远离角部,尽量在平焊位置连续施焊,焊缝要求为全熔透一级,焊后应磨平处理,人孔位置如图16所示。

图16 人孔示意

(5)装配柱底第一段圆管和节点板(见图17)。

根据地样坐标进行整体装配,坐标点的0点定在柱底左侧圆管下部耳板的位置。左侧圆管放置水平。依据耳板位置的十字线进行定位,然后装配第一段的圆管和节点板,内隔板要求一起装配并进行焊接。第一段圆管的十字线通过端部耳板,第二段圆管的十字线和第一段重合,第三段依次类推,最后一段十字线不经过耳板,班组根据打点图位置关系确定。

柱底端部通过图18所示的10个外部点控制端口的截面尺寸。

图17 装配柱底第一段圆管和节点板

图18 端部截面尺寸控制点

(6)装配第二段圆管。依据第二段圆管的十字线和地样位置装配第二段圆管,如图19所示,错变量控制在3 mm以内。焊工从柱顶进去焊接相贯口根部焊缝和第一段圆管的内隔板焊缝,然后装焊第二段圆管的内隔板,如图20所示。

图19 装配第二段圆管

(7)依据上述步骤依次装配后续段管子,如图21所示。管子主体对接完成后必须先焊接对接焊缝。为了防止焊接变形,先对管子进行刚性固定。焊接完毕后在胎架上进行检测,局部偏差采用火焰进行矫正。

图20 内隔板装配和焊接

图21 依次装配后续圆管

(8)牛腿独立组焊。

牛腿在地面选择最佳位置进行整体组立。组立前,应预先采用仿型切割机开设环板及腹板焊接坡口。在地面焊接牛腿主体焊缝,环板对接焊缝不焊接,但是需做好对接标记,尺寸矫正合格后,方可转下一工序进行整体装配,如图22所示。

图22 牛腿独立组焊

(9)依据地样装配外部的牛腿、销轴耳板等,如图23所示。整体装配完成后,复核牛腿至端部的距离、牛腿与牛腿的距离,偏差控制在3 mm以内。

(10)焊接。

采用CO2气体保护焊进行焊接,如图24所示。焊材选择大西洋焊丝CHW-50C6,直径φ1.2 mm。

构件装配完毕并检验合格后进行焊接,焊后对全熔透焊缝进行100%UT检测。焊接顺序及变形控制详见3.5节。

(11)焊接完毕后进行矫正,检验尺寸合格后进行端部下料,并开设坡口和固定人孔板。人孔板采用卡马点焊,加设垫板,坡口角度35°,焊接间隙均为6 mm。注意节点板坡口朝向人孔位置。现场坡口设置如图25所示。

图23 牛腿装配

图24 焊接

图25 现场坡口设置

(12)自检、互检与终检。

钢构件制作过程中及完毕后,首先班组进行自检和互检,然后质量部对其进行过程检查和整体检查及验收,检验规范按《钢结构施工及验收规范》GB50205-2001执行,如图26所示。

3.5 焊接顺序及变形控制措施

由于构件为双曲结构,相贯口长,且圆管存在多条对接焊缝,焊接顺序和焊接方法不当极易造成很大的变形,圆管矫正亦较为困难,因此班组在装焊时应以控制和减小变形为主,严格参照下述要点执行:

(1)首先焊接超长相贯口的焊缝,然后焊接每节圆管的对接焊缝,最后焊接牛腿与圆管的焊缝。

图26 构件验收

(2)超长相贯口的焊接顺序:先焊侧部焊缝,然后焊接根部焊缝,并采用两名焊工在两侧同时施焊。侧部焊缝先打底焊接两道,焊缝厚度8~12 mm,然后从圆管内部焊接根部焊缝,焊满后在外部进行清根,最后在外部将侧部焊缝和根部焊缝焊满。由于相贯口长6.2 m,在外部焊接时应采用间断跳焊,长度以500 mm为宜。

(3)采用多层多道错位焊接技术。

采用多层多道焊接,严禁宽幅摆动焊接,对于立焊摆动宽度不得超过20 mm。采用此操作方法可改善焊缝和热影响区组织,并且降低焊接拘束度,使内应力均匀分布,同时可减少焊接收缩变形。在起弧和收弧时,要求每道焊缝接头错开25~50 mm以上,起弧采用回焊手法,熄弧应填满弧坑。

4 结论

以双曲超长相贯口双胞胎柱的加工制作为例,分析构件制作的重点及难点,从工艺角度探索超长相贯口的成型方法及焊接技术,从构件的装配和焊接顺序等方面确保双曲超长相贯口构件的制作精度。工程实践证明,制作新工艺技术是成功的,不仅达到质量标准要求还节约了成本,保证了现场的顺利安装,取得了良好的社会经济效益。

[1]GB 50661-2011,钢结构焊接规范[S].

[2]王旭,荆芃芃,杨洁,等.丽泽SOHO中心复杂体型结构节点设计[J].建筑结构,2016,46(17):36-41.

[3]肖从真,杜义欣,康志宏,等.丽泽SOHO双塔复杂连体超限高层结构体系研究[J].建筑结构学报,2016,37(2):11-18.

[4]戴为志,高良.建筑钢结构工程焊接技术及实例[M].北京:化学工业出版社,2010.

Process of hyperbolic twin column in over-length intersection

DU Bingbing,KOU Zongxian,LU Kai,SHUI Feng

(Zhejiang Jinggong Steel Building Group Co.,Ltd.,Shaoxing 312030,China)

With complicated engineering structure and unique appearance,Beijing Lize SOHO is in spiral upward of its main tubular pillar from low to high and folded at 20th to 23rd floor to form a twin column,which characteristic is emerged in hyperbolic state in space and an over-length intersection.This paper took the hyperbolic twin column intersection as an example,focusing on the selection of a reasonable process during the production in the factory.Through the accuracy control on quality of each process in detail,it can achieve the components accuracy requirements of production quality,with measures of effective welding technology,deformation control and others.

hyperbolic;over-length intersection;twin column;technical study

TG457.3

B

1001-2303(2017)11-0021-06

10.7512/j.issn.1001-2303.2017.11.04

本文参考文献引用格式:杜冰冰,寇宗宪,路凯,等.双曲超长相贯口双胞胎柱的制作工艺[J].电焊机,2017,47(11):21-26.

2017-06-16;

2017-07-19

杜冰冰(1985—),男,工程师,学士,主要从事建筑钢结构制作工艺技术及应用的研究工作。E-mail:dubing521521521@163.com。