埋弧焊焊缝组织与扩散氢的关系

(太原理工大学焊接材料研究所,山西太原030024)

埋弧焊焊缝组织与扩散氢的关系

孙 咸

(太原理工大学焊接材料研究所,山西太原030024)

综述了埋弧焊焊缝组织与扩散氢的关系。结果表明,硅酸盐粘合剂中的水分是EM12K焊剂扩散氢的主要来源。镀铜层和表面润滑剂是ER100-S1焊丝中两个主要的氢源。埋弧焊电弧中会发生两个与焊剂中氟化物有关的冶金反应。建立了焊缝组织与扩散氢的关系,其要点是氢在焊缝中的扩散方向和聚集部位,并影响氢致裂纹的发生。所谓低氢化工艺是一种使焊缝中残留的氢很少,不足以引发氢致裂纹的综合工艺措施。提出了低氢工艺“合于使用”原则。

焊缝组织;埋弧焊;扩散氢;低氢工艺

0 前言

虽然埋弧焊以高效、自动化的优势和成熟的工艺方法在中厚板规则焊缝焊接结构中获得了广泛的应用,然而在重大工程焊接结构中,越来越重视埋弧焊中氢对焊接冷裂纹的影响。在焊接冷裂纹形成三要素中,淬硬组织马氏体是裂纹产生的必要条件,拉应力和扩散氢的分布则是充分条件,二者缺一不可。工程应用表明,控制或消除三因素之一即可有效防止氢致裂纹的发生[1-2]。控制焊缝中的氢有一些易行可操作的方法,但是必须弄清焊缝中显微组织类型、形成机制,以及氢的来源、扩散方向、聚集部位和分布特点等。迄今为止,有关扩散氢测试的文献不少,但有关埋弧焊焊缝组织与扩散氢关系的文献甚少。为此,笔者基于多年的焊接实践经验,并引用最新文献中部分试验结果与数据,将埋弧焊工艺与焊缝中氢的来源相联系,探讨焊缝组织与扩散氢的关系,提出了防止氢致裂纹的低氢化工艺调控原理。该项工作对进一步认识埋弧焊工艺、研制新一代超低氢焊接材料、促进低氢工艺的创新研发、提升工程质量,具有一定的参考价值和研究意义。

1 焊缝中氢的来源及氢的冶金反应

1.1 氢的来源

1.1.1 焊剂中的水分

埋弧焊中氢的主要来源如图1所示,首当其冲的是焊剂,其次是焊丝和母材。

配合逸出气体分析(EGA)和铂/白金坩埚,采用同步热分析仪(DTA-STA)和稳定燃烧监控器(CSM)对EM12K焊剂各组分的水分含量进行分析。EM12K焊剂的成分见表1。该焊剂的主渣系是MgO-氟化物-Al2O3,属于中性烧结焊剂。EM12K焊剂的水分含量和DTA-STA确定的组分中水分如表2所示[3]。可以看出,焊剂组分的含水量均小于等于1%;大多数组分的水分低于0.51%;EM12K焊剂的水分含量也仅0.76%。

图1 埋弧焊中的氢源示意(方框部位表示氢的主要来源)

表1 EM12K焊剂的组成%

表2 EM12K焊剂和DTA-STA确定组分的水分含量

表3 焊剂组分的水分和通过高温窑炉去除的预期水分

从焊剂生产的分析可以看出,硅酸盐粘合剂的添加是焊剂生产中最大的水分贡献者,也是焊缝扩散氢的重要来源。

1.1.2 焊丝中的氢

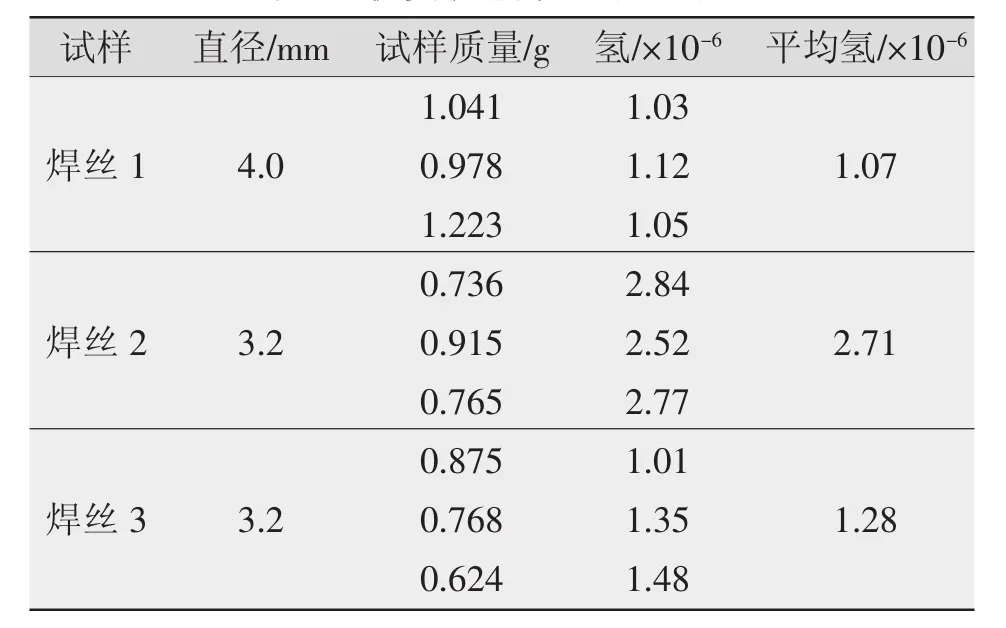

用于该分析的焊丝是ER100-S1型镀铜焊丝。从3个50磅重(22.68 kg)的焊丝轴中截取3种试样:焊丝 1(φ4.0 mm)、焊丝 2(φ3.2 mm)、焊丝 3(φ3.2 mm)。首先用砂纸手工打磨一长段焊丝来去除镀铜层,然后从焊丝的中间部分切割样品,以去除残留在焊丝原始切割端的残留铜,接着用丙酮洗涤样品,以除去切割和研磨中的铜屑和润滑剂,最后在LECO RH-404氢测定仪中测定被切成1 g段的小样品[3]。

由表4可知,焊丝2的氢含量是其他焊丝的2倍。原以为焊丝中这种很大的差异可能是焊丝2表面过多的润滑剂造成的。如果变化是由于润滑剂存在,则因为直径相似,清洗后焊丝2和焊丝3之间应该产生更接近的结果。

表4 供货状态焊丝的总氢量

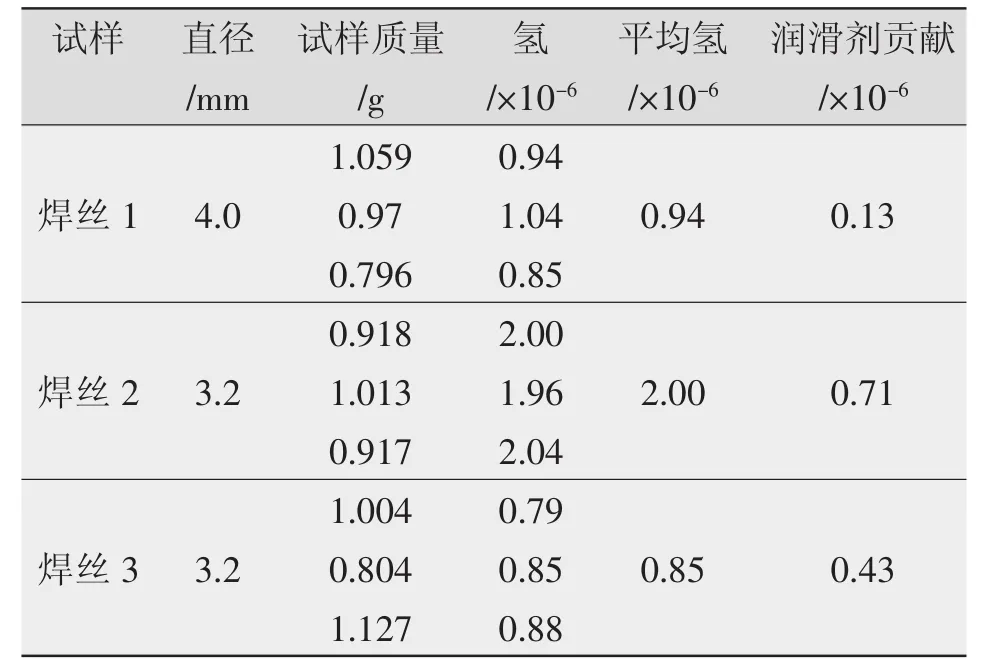

但是,从清洗后的结果(见表5)可以看出,焊丝2的总氢含量依旧最高,达2.00×10-6。如果润滑剂是使焊丝2的总氢量变高的原因,那么直径相同的焊丝2和焊丝3的氢含量应当接近,但是它们(2.00×10-6与 0.85×10-6)相去甚远。该数据表明,润滑剂不是造成焊丝之间氢含量巨大差异的原因。润滑剂去除后,焊丝2与焊丝3的含氢量不一致,有两种可能的解释:一是焊丝的生产有差异;二是焊丝中存在的残余氢不同。

表5 在丙酮中清洗过焊丝的总氢含量

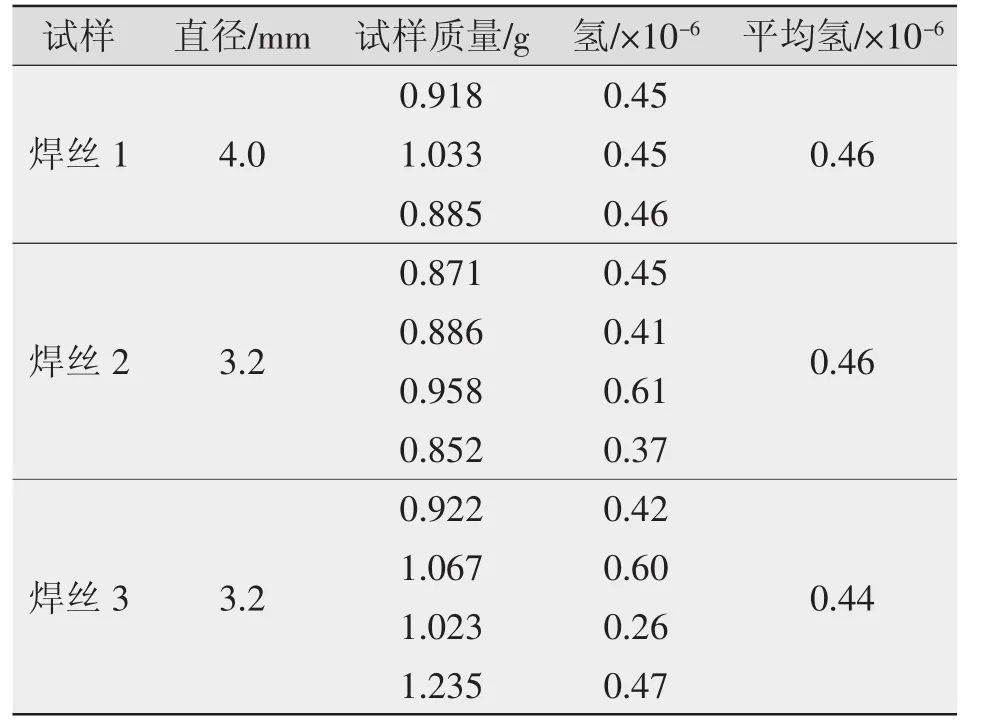

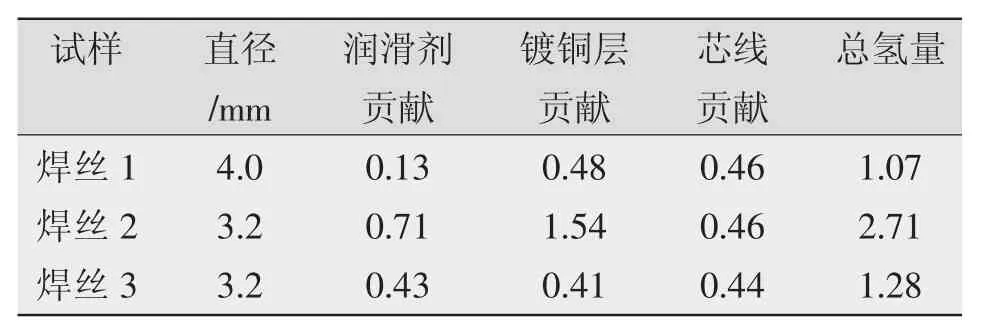

去除镀层后焊丝的总氢量如表6所示,3种焊丝总氢量接近(分别为 0.46×10-6、0.46×10-6和 0.44×10-6)。埋弧焊生产上使用的镀铜焊丝的细观结构主要由横断面最内部的芯线(去除镀层后焊丝,以下同)、镀铜层和表面的润滑剂组成。表7是焊丝各组成部分氢贡献的实测结果。可以看出,3个试样焊丝表面的润滑剂和镀铜层的贡献各不相同,唯有芯线的贡献数据比较接近,分别为 0.46×10-6、0.46×10-6和0.44×10-6。在焊丝3中,镀铜层和润滑剂的贡献大致与基线(芯线)的贡献相等,分别为0.43×10-6、0.41×10-6和 0.44×10-6。但对其他焊丝,铜镀层的贡献大于润滑剂的贡献。润滑剂和芯线对氢所做贡献难以说明试样焊丝之间总氢量差异,焊丝上的镀铜层似乎才是差异的根源。相同直径和生产工艺的焊丝2和焊丝3之间镀铜层对氢的贡献也存在显著的差异。试样焊丝总氢量的变化主要取决于润滑剂和镀铜层的贡献,其中镀铜层的贡献更大。焊丝2与焊丝3的差异主要是润滑剂与镀铜层贡献造成的。焊丝2的镀铜层贡献高达1.54×10-6,其总氢量为2.71×10-6;焊丝3 的镀铜层贡献仅有 0.41×10-6,致使其总氢量为1.28×10-6。当然,焊丝2的润滑剂贡献为0.71×10-6,也比焊丝3的高。

表6 去除镀层后焊丝的总氢量

表7 焊丝每部分对氢的贡献 ×10-6

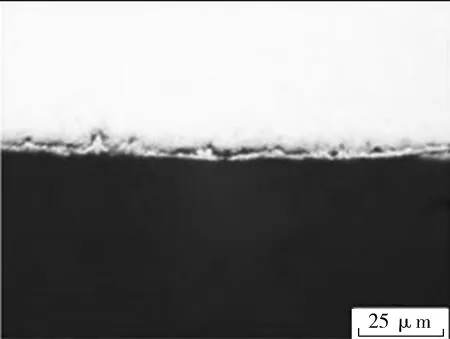

为了弄清镀铜层(见图2)的厚度与含氢量的关系,测试了3种焊丝镀铜层的厚度,如表8所示。焊丝2上的镀层厚度几乎是焊丝3厚度的两倍。假设焊丝镀层具有恒定的氢含量,则镀层厚度的差异将导致焊丝2氢含量是焊丝3的两倍。然而,焊丝1具有最厚的镀铜层,但其氢含量类似于焊丝3。因此,仅从焊丝镀铜层厚度很难找到氢含量的变化规律。

表8 镀铜层厚度与含氢量的关系

图2 焊丝2的镀铜层

1.1.3 母材中的氢

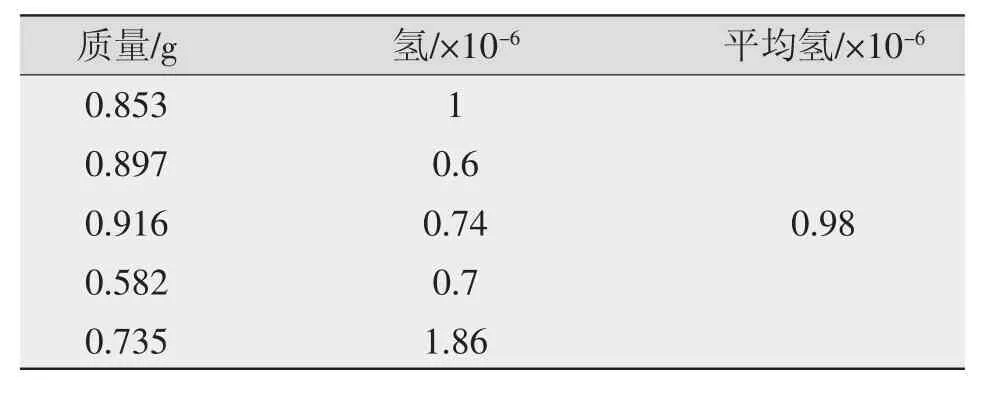

母材金属也可能是氢源之一,HY-80母材总氢量测试结果见表9。发现母材金属具有接近1×10-6的总氢含量,低于焊丝。可以假设它具有约等于焊丝氢含量的贡献。存在于母材金属中氢的形式应当是残余氢或被捕获氢。

二是末级渠系改善,节水效果明显。各项目区共完成末级渠系改造233km多,新建改建涵闸、农门、跌水、桥涵、分水口6 300多处,整治塘堰近200口,新建和改造量水设施583多处。斗农渠等末级渠系的灌溉水平均利用系数由原来的0.55提高到0.77。

表9 HY-80母材的总氢含量

1.2 电弧中的除氢冶金反应

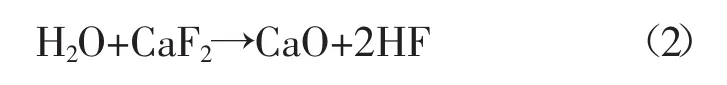

埋弧焊焊剂中添加氟化物除了有利于造渣作用之外,重要的是发挥其熔滴阶段的冶金除氢功能。在埋弧焊电弧中会发生两个与焊剂有关的冶金反应。第一个是氟化物的分解反应见式(1),焊剂中的CaF2分解成Ca和F2,进一步分解为Ca和2个F原子。

第二个是氟化物在电弧高温下与焊剂中析出的水分发生反应见式(2),反应产物是金属氧化物(如CaO)和氢氟酸HF。HF与F2一样,会损害设备并造成健康危害

2 焊缝显微组织与焊缝中扩散氢的关系

2.1 焊缝中氢的扩散方向模型

焊缝中氢的扩散方向模型如图3所示[4]。图中TF和TB分别是奥氏体/(铁素体+珠光体)和奥氏体/马氏体转变温度。当焊缝金属从奥氏体(γ)转变为铁素体和珠光体(α+Fe3C)时,由于氢在铁素体的溶解度低于奥氏体,从前者转变为后者时氢逸出。焊缝金属的含碳量比母材低(因为填充金属的含碳量一般比母材低)。因此,在热影响区从奥氏体转变为马氏体之前,焊缝金属从奥氏体转变为铁素体和珠光体。在焊缝金属铁素体中氢的过量堆积可能导致它向熔合区边界附近的热影响区奥氏体扩散,如图中的短箭头所示。氢在铁素体中的扩散系数比在奥氏体中的高很多。而氢在铁素体中较高的扩散系数更有利于这个扩散过程。相反,氢在奥氏体中较低的扩散系数,在热影响区奥氏体转变为马氏体之前,不利于氢从热影响区扩散到母材。热影响区中氢和马氏体的联合作用促使氢致裂纹的产生。

图3 氢从焊缝向热影响区扩散模型

2.2 焊缝中氢的聚集

由图3可知,低强度匹配焊缝组织时,扩散氢聚集的部位是热影响区(HAZ)。这是因为热影响区的马氏体组织捕获焊缝中的氢并阻止了氢的继续扩散。对于高强度匹配焊缝组织,虽然在焊缝相变过程中可能发生氢从HAZ向焊缝金属的扩散流动,但高强度匹配时母材的碳当量通常较高,热影响区淬硬倾向较大,热影响区的马氏体组织会阻止氢的扩散,使氢在马氏体组织聚集。对于用奥氏体或奥氏体+铁素体熔敷的异种钢焊缝,虽然焊缝为高合金,扩散氢理应从热影响区流向焊缝区。但是,在焊缝尤其在熔合区形成所谓Ⅰ型和Ⅱ型边界组织,这些晶界是扩散氢扩散的良好通道,致使焊缝中的氢优先向熔合区聚集[1,5]。

2.3 焊缝显微组织与焊缝中扩散氢的关系

从3种焊缝匹配类型分析焊缝显微组织对扩散氢的影响时,主要从两方面入手:一是看氢在该组织中的扩散能力(扩散系数),二是看氢的扩散方向。焊缝显微组织与扩散氢的关系如表10所示。低强度匹配时,焊缝是铁素体类组织,氢在铁素体类组织中的扩散系数较高,扩散能力强。根据焊缝中氢的扩散模型[4],氢应从焊缝向热影响区(HAZ)扩散。在HAZ的马氏体组织中,扩散氢被聚集,在应力条件联合作用下,有可能产生氢致裂纹。高强度匹配时,焊缝可能是铁素体+贝氏体+马氏体混合组织,氢在含有马氏体的混合组织中扩散系数比前者减弱。依据焊缝中氢的扩散模型推理,此时氢应从热影响区(HAZ)反向焊缝扩散,但是HAZ存在的马氏体组织会阻止氢向焊缝中扩散并被聚集,因此在应力条件联合作用下,仍有可能在热影响区(HAZ)产生氢致裂纹。异种金属匹配时,焊缝是奥氏体或奥氏体+铁素体双相组织,氢在奥氏体中的扩散系数远低于铁素体或马氏体类。此时,焊缝中的氢向热影响区(HAZ)方向扩散,而热影响区(HAZ)的氢反向焊缝方向扩散,熔合区焊缝一侧的马氏体则阻止氢的扩散,氢被聚集在马氏体组织中,在应力条件联合作用下,可能在熔合区焊缝一侧产生氢致裂纹[1]。

表10 焊缝显微组织与扩散氢的关系

3 低氢工艺及其对焊缝组织与氢关系的调控

3.1 低氢工艺

3.1.1 焊材的烘烤

焊缝的扩散氢试样是采用ER100-S1焊丝和EM12K焊剂在A36钢板上堆焊所得(电流550 A、电压27 V)。为了确定焊剂中水分与扩散氢之间的关系,采用真空脱气法对烘烤前和300℃下被烘烤2 h的参考焊剂进行对比测试,结果如图4所示[3]。可以看出,最低水分含量(0.009%)的焊剂是烘烤过的,剩余的2种焊剂是供货状态(未烘烤过,焊剂的含水量为0.030%)。曲线趋势表明,焊剂中的水分含量与扩散氢含量之间有很大的相关性。

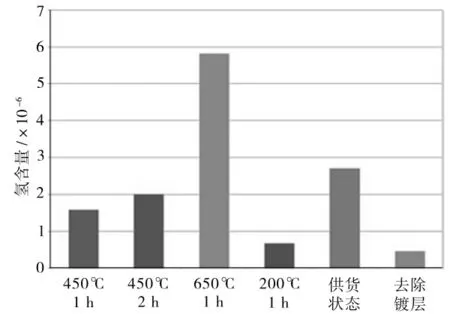

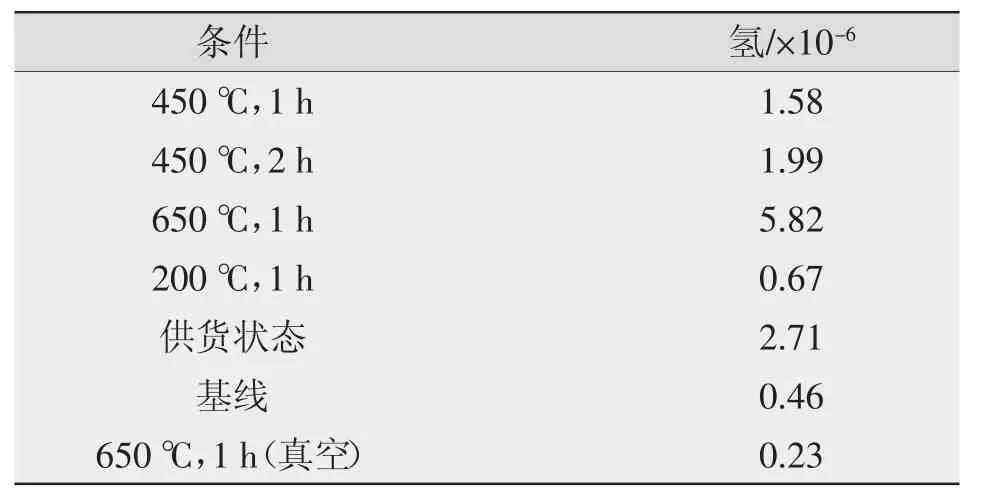

焊丝2在空气中烘烤结果如图5所示。可以看出,与供货状态焊丝比较,只有一种热处理规范降低了焊丝的氢含量,即200℃下烘烤1 h。在650℃烘烤1 h规范下,不仅没有降低焊丝的氢含量,反而提高了焊丝的氢含量。这是因为焊丝表面发生了严重的氧化,氧化产物将再次捕获最初损失的氢。在450℃烘烤的焊丝也被氧化,但是氧化程度不如650℃烘烤那么严重,而且1 h烘烤的氢含量低于2 h烘烤。用200℃×1 h烘烤焊丝时,焊丝表面没有可见的氧化物,但经历了一个颜色变化,即从反射铜颜色变成了暗红铜颜色。由于不发生氧化,重新吸收氢的可能性也极小,焊丝的氢含量降得最多。氢含量的降低是由于焊丝温度高到足以驱动氢离开镀层,但低到足以避免开始夺回水分的不必要反应发生[3]。

图4 具有不同水分含量的EM12K焊剂的扩散氢含量

为了证明氧化是氢含量升高的原因并确定氢吸收的机理,进行了真空炉中烘烤的热处理。与以前测试结果比较的真空炉烘烤后的总氢量结果如表11所示。这些结果中最显著的一点是650℃×1 h(真空)处理的氢含量(0.23×10-6)降得低于该基线(芯线)的氢含量(0.46×10-6)。而氢含量降得低于芯线意味着氢被赶出镀层和被捕获的氢被释放,并从芯线被去除。在真空炉中烘烤焊丝没有可见的氧化和氢的大幅度降低,因此可以认为氧化在烘烤期间对焊丝氢含量起着很重要的作用。增加的氢含量主要是从大气中吸收水分的氧化铜(Cu2+的氧化物)所造成[3]。

图5 焊丝2在大气中烘烤后的总氢量

表11 焊丝2在真空炉内烘烤后的总氢量与以前测试结果的比较

3.1.2 电弧中冶金去氢

为了利用氟与电弧中氢的反应减少扩散氢,选用 4 种氟化物 K2TiF6、K2SiF6、SrF2和 LIF,每种以1%的添加量加入到小批量生产的EM12K焊剂中,在不引起焊剂行为大变化情况下降低扩散氢。另外,用相同小批量方法生产了一批作为控制用的不含氟化物的EM12K焊剂。根据AWS A4.3要求,采用300℃下烘烤2 h后的焊剂进行试验,并与来自CSM的供货状态焊剂扩散氢结果进行比较,如表12所示。可以看出,烘烤后焊剂的扩散氢含量低于供货状态焊剂的。烘烤降低了扩散氢,是因为烘烤消除了运输和储存期间吸收的多余水分。含有K2TiF6焊剂的扩散氢3.8 ml/100 g性能更好,而含有K2SiF6焊剂的扩散氢5.6ml/100g性能最差。含有SrF2焊剂的扩散氢3.4 ml/100 g,为所选氟化物中性能最佳的。然而,没有一种氟化物能够将扩散氢含量降得低于对照物焊剂的。以1%添加量加到EM12K焊剂时,有3种氟化物能将焊缝的扩散氢含量降得低于4 ml/100 g,它们是 SrF2、K2TiF6和 LiF[3]。

表12 烘烤过焊剂和供货状态焊剂扩散氢结果的比较ml/100g

3.1.3 控制焊缝冷却速度

3.1.3.1 预热焊件

所谓预热是焊前对焊件整体或焊接区域局部进行加热的工艺方法。对于强度级别较高、有淬硬倾向的钢材、导热性能特别良好的材料、厚度较大的(或拘束度较大的)焊件,以及焊接区域周围环境温度太低时,焊前往往需要对焊件进行预热。预热的主要目的是降低焊接接头的冷却速度,改善焊接性能。焊前预热的主要作用如下:①预热可降低焊接接头的冷却速度,有利于焊缝金属中扩散氢逸出,可避免氢致裂纹。②预热可延长接头800~500℃温度区间的冷却时间t8/5,有利于减少或避免焊接HAZ马氏体相变,控制了HAZ的硬度,提高了接头的抗裂性。③预热可适当地降低焊接应力,减小焊接结构的拘束度,有利于接头使用性能。预热温度的确定或选择与母材的化学成分、接头形式和拘束度、填充材料特性(包括含氢量)、焊接工艺方法、焊件和周围环境温度等因素相关。焊件预热温度的确定一般有两种方法:一种是采用经验得到的钢种及其焊接工艺表,包括预热温度和层间温度;另一种是通过碳当量将钢的淬透性与冷裂纹倾向联系起来,利用“碳当量与防止冷裂纹预热温度关系图”查得。

3.1.3.2 对焊件进行“后热”处理、紧急后热或焊后缓冷处理

所谓后热是指焊后在接头未冷至室温前(>100℃),立即将焊件加热到一定温度(一般为200~350℃),并保持一定时间后(0.5~6 h,视焊件厚度而定)缓冷至室温的工艺方法。后热的主要作用是提高冷却时间,促使焊缝中的扩散氢尽快逸出,降低焊缝和HAZ的氢含量,也能适当降低残余应力水平,对防止冷裂纹产生效果明显。后热又称“焊后消氢处理”,对于焊后不能及时进行消除应力热处理的焊件,应立即先进行焊后消氢处理,以防止裂纹产生。

所谓紧急后热,是与通常所说的“后热”工艺紧密联系又有区别的一种工艺。该工艺的规范与前述的后热工艺无异,其操作要点是焊接工作一旦完成,焊件必须“立即”被处理,而不能有片刻停顿而被空冷。目的是强化该后热工艺在时间衔接结点上的紧迫感和严重性。否则,一旦错过这个时间衔接点,由于接头处冷却速度过快,氢的扩散受限,在马氏体组织处聚集,可能立即导致某处冷裂纹产生,尽管稍后仍继续实施后热工艺,然而为时已晚,无法消除已有冷裂纹。“后热”必须抢在裂纹生成之前,此为“紧急”的意义所在。

焊后缓冷是相对于焊后空冷的一种工艺方法。通常将焊件放入具有一定炉温(200~300℃)的炉内缓冷,或者采用保温材料对完成焊接的焊件立即进行保温缓冷。因为焊件焊后的温度大都高于350℃,此时立即进行保温缓冷,有利于焊缝扩散氢逸出,降低接头氢含量,所以它的作用类似于后热,也是延长接头的冷却时间t100。该方法不仅防止冷裂效果好,而且施工现场操作方便、成本较低。

3.1.3.3 强规范、大热输入工艺

对于埋弧焊件而言,通常焊件尺寸较大,采用预热、后热等辅助工艺相当困难。局部处理可以考虑,整体处理不太现实。然而工艺上可以采用强规范、大热输入法,其目的在于减缓焊缝的冷却速度,延长接头的冷却时间t100,有利于扩散氢逸出,降低接头氢含量。也可采用多层多道焊工艺,以改善接头的显微组织,但要结合缓冷工艺,延长接头的冷却时间t100,使扩散氢充分逸出,否则焊缝深处易产生氢致裂纹。

实测的多道焊缝中的扩散氢如图6所示。可以看出,虽然随着焊道的增加,测量氢的体积数上升,但在多道接头的第一焊道中,测量焊缝金属的扩散氢是最集中的。在这种情况下,氢致裂纹可能位于焊接接头深处[6]。

图6 多道焊缝中的扩散氢

3.2 低氢工艺对焊缝组织与氢关系的调控

虽然已知埋弧焊焊缝组织与扩散氢存在一定的关系,然而通过一些低氢化工艺措施仍有可能防止氢致裂纹的发生,如图7所示。

图7 低氢工艺调控焊缝组织与扩散氢关系原理框图

低氢化工艺是一种要使焊缝中残留的氢很少,不足以引发氢致裂纹的综合工艺措施。可以是某一种单一工艺,亦可以几种工艺联合运用。提出的低氢工艺“合于使用”原则,强调主体低氢工艺方法的多样性,以及匹配辅助工艺的人性化和可操作性[7]。低氢化工艺的要点是:①对焊接材料进行焊前烘烤,从源头上控制水分大量进入焊缝。②通过焊剂中加入氟化物,在电弧区生成HF气体,实现电弧区冶金去除氢。③通过预热、缓冷、后热以及强规范、大热输入等工艺,减慢焊件的冷却速度,使其已经进入焊缝的氢能及时逸出,在诱发冷裂纹前被排出。诚然,这里所讨论的“对焊缝组织与氢关系的调控”,是指焊缝成分和力学性能已被选定的情况而言的。

4 结论

(1)埋弧焊中氢的来源主要是焊剂、焊丝和母材;试验用EM12K焊剂的平均含水量为0.76%,硅酸盐粘合剂中的水分是焊缝扩散氢的主要来源。

(2)试验用ER100-S1镀铜焊丝中镀铜层是焊丝最大的氢源,其次是表面的润滑剂,母材金属的总氢量接近1×10-6,也是可能的氢源之一。埋弧焊电弧中会发生两个与焊剂中氟化物有关的冶金反应。

(3)根据焊缝中氢的扩散方向模型,建立了焊缝组织与扩散氢的关系,其要点是氢在焊缝中的扩散方向和聚集部位,从而影响氢致裂纹的发生。

(4)低氢化工艺是一种要使焊缝中残留的氢很少,不足以引发氢致裂纹的综合工艺措施。提出的低氢工艺“合于使用”原则,强调主体低氢工艺方法的多样性,以及匹配辅助工艺的人性化和可操作性。

[1]孙咸.异种钢焊缝中的熔合区裂纹[J].焊接,1989(9):11-15.

[2]Kumar P G,Yu-ichi K.Diffusible Hydrogen in Steel Weldments—A Status Review[J].Transactions of JWRI,2013,42(1):39-62.

[3]Klimowicz Steven.Hydrogen mitigation in submerged arc welding[D].Department of Metallurigcal and Materials Engineering,Colorado School of Mines,USA,2014.

[4]Granjon H.In Cracking and Fracture in welds[R].Welding Society,Tokyo,1972,p.IB1.1.

[5]孙咸.异种钢焊缝中的Ⅱ型边界组织及其影响[J].电焊机,2017,47(6):1-6.

[6]Schaeffer B,Melfi T.Minimizing Risk in Offshore Submerged Arc Welding[J].Welding Journal,2013,92(3):40-43.

[7]孙咸.异种钢焊缝中熔合区裂纹与低氢工艺的关系[J].机械制造文摘-焊接分册,2015(3):17-23.

Relationships between microstructure and diffusible hydrogen in submerged arc weld

SUN Xian

(Institute of Welding Consumables,Taiyuan University of Technology,Taiyuan 030024,China)

The relationships between the microstructure and the diffusible hydrogen in submerged arc weld were reviewed.The results show that the moisture in the silicate binder is the main source of EM12K flux diffusible hydrogen.Copper coating and surface lubricants are two main hydrogen sources in ER100-S1 wire.There will be two metallurgical reactions associated with fluoride in the arc of the submerged arc welding.The relationships between the microstructure and the diffusible hydrogen of the weld are established,their main points are the diffusion direction and aggregation site of hydrogen in the weld,affecting the occurrence of a hydrogen cracking.The socalled low hydrogenation process is a comprehensive process to make the residual hydrogen in the weld little,which is not enough to induce hydrogen cracking.The principle of"fitness for purpose"of low hydrogen process is put forward in this paper.

weld microstructure;submerged arc welding;diffusible hydrogen;low hydrogen process

TG445,TG113.1,TG401

A

1001-2303(2017)11-0001-08

10.7512/j.issn.1001-2303.2017.11.01

本文参考文献引用格式:孙咸.埋弧焊焊缝组织与扩散氢的关系[J].电焊机,2017,47(11):1-8.

2017-07-12

孙 咸(1941—),男,教授,国务院政府特殊津贴专家,主要从事焊接材料及金属焊接性方面的研究和教学工作。E-mail:sunxian99@163.com。